Изобретение относится к углеродному дисперсному материалу саже, которая применяется как наполнитель для полимерных материалов, к способу и реактору для получения сажи из углеводородного сырья.

Известны сажи, полученные печным способом, состоящие из агрегатов сросшихся частиц, число частиц в агрегате изменяется от 20 до 500, а диаметр этих частиц имеет размер 110 600  [1] Такие сажи применяются как усиливающие наполнители для каучуков общего и специального назначения. Усиливающие свойства таких саж находятся на низком уровне и не соответствуют требованиям промышленности.

[1] Такие сажи применяются как усиливающие наполнители для каучуков общего и специального назначения. Усиливающие свойства таких саж находятся на низком уровне и не соответствуют требованиям промышленности.

Известны сажи, состоящие из агрегатов сросшихся частиц размером 110 600  , которые имеют степень срастания частиц в агрегате от 0,03 -до 0,09. Сажи отличаются повышенными усиливающими свойствами, но в настоящее время уже не удовлетворяют все возрастающим требованиям промышленности (2 прототип).

, которые имеют степень срастания частиц в агрегате от 0,03 -до 0,09. Сажи отличаются повышенными усиливающими свойствами, но в настоящее время уже не удовлетворяют все возрастающим требованиям промышленности (2 прототип).

Известен способ получения сажи, включающий сжигание топлива с воздухом в камере горения, сужение потока продуктов горения в смесительном сопле, введение в него углеродосодержащего сырья, дополнительную подачу в смесительное сопло 0,1 0,5 кг/кг сырья, воды через 0,001 0,005 с после подачи сырья, расширение потока в реакционной камере и последующую закалку сажегазовых продуктов (2 прототип).

Известен также реактор, содержащий последовательно и соосно установленные камеру горения со средствами для сжигания топлива и воздуха, смесительное сопло с сырьевыми форсунками и форсунками для подачи воды, установленными после сырьевых форсунок на расстоянии равном 4 8 диаметров смесительного сопла, реакционную камеру со средствами для закалки сажегазовых продуктов. Недостатками известного способа и реактора для производства сажи являются ее ограниченные возможности по усилению полимеров, не удовлетворяющие потребителя.

Цель изобретения повышение прочностных показателей полимерных композиций, содержащих сажу и повышение красящей силы сажи.

Цель достигается тем, что сажа, состоящая из агрегатов сросшихся частиц размером 110 600  имеет степень срастания частиц в агрегате 0,005 - 0,025.

имеет степень срастания частиц в агрегате 0,005 - 0,025.

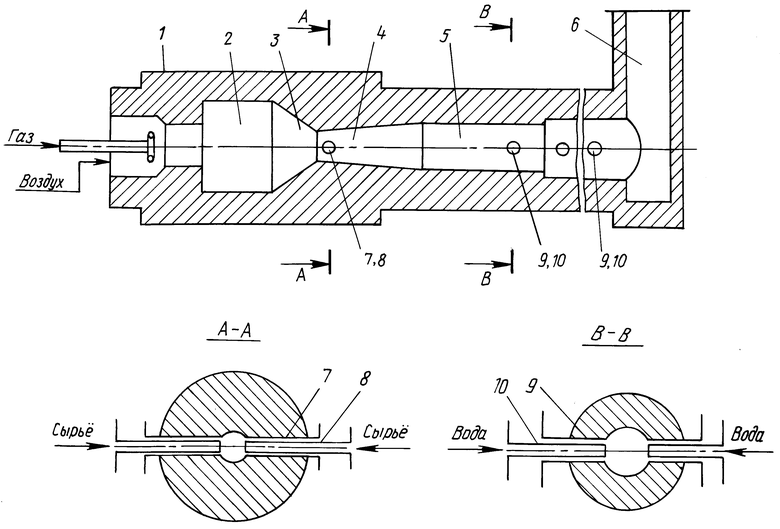

Цель достигается также и тем, что в способе, включающем сжигание топлива с воздухом в камере горения, сужение потока продуктов горения в смесительном сопле, введение в смесительное сопло углеродсодержащего сырья, расширение потока продуктов горения в реакционной камере и последующую закалку сажегазовых продуктов, скорость потока продуктов горения при сужении увеличивается с градиентом скорости 0,5 3,0 м/с•мм, а скорость потока продуктов горения при их расширении уменьшается с градиентом скорости 0,15 -0,4 м/с•мм и дополнительно через 0,006 0,009 с после ввода сырья подают воду в количестве 0,6 1 кг/кг сырья. Кроме того, цель достигается тем, что реактор, содержащий последовательно и соосно установленные камеру горения со средствами для сжигания топлива с воздухом, смесительное сопло с сырьевыми форсунками и реакционную камеру со средствами для охлаждения сажегазовых продуктов, имеет смесительное сопло в виде конфузорно-диффузорной трубы со следующими параметрами:

конфузор: l1 (0,5-2)D α1 25 63o

диффузор: l2 (1,5-4)D α2 7 13,

где

l1 и l2 длина конфузора и диффузора соответственно, и

α1 и α2 углы наклона конфузорной и диффузорной части трубы и продольной оси последней, и дополнительно водные форсунки установленные на расстоянии 9 14 D от места ввода сырья по продольной оси (D диаметр внутренней окружности соединения конфузора диаметр пережима трубы).

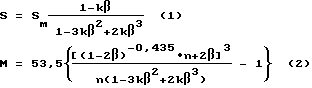

Оказалось, что усиливающие свойства сажи и ее красящая сила в значительной степени зависят от формы и открытости агрегата степени срастания частиц в агрегате. Существующие методики определения открытости агрегата основаны на статистической связи плоского изображения агрегата на электронной микрофотографии с объемом пустот в агрегате. Они предусматривают определенную взаимосвязь между известными характеристиками сажи и величиной их агрегатов, выражающуюся системой двух уравнений:

где

S удельная поверхность, определяемая с помощью электронной микроскопии.

Sм внешняя поверхность, учитывающая потерю части площади на контакты, которая определяется титрованием сажи цетилтриметиламмонийбромидом.

K число контактов для одной частицы

β средняя степень срастания частиц в агрегате

n среднее число частиц в агрегате, определенное по методике Медалиа.

M показатель абсорбции дибутилфталата.

Средняя степень срастания частиц в агрегате определяется решением системы двух уравнений с двумя неизвестными в отношении b

Согласно изобретению, сажа имеет степень срастания частиц в агрегате в пределах 0,005 0,025. В этом интервале значений степени срастания наилучшим образом проявляются ее усиливающие свойства и красящая сила. Верхний предел степени срастания частиц в агрегате обусловлен показателем красящей силы сажи. При его увеличении красящая сила сажи не отличается от прототипа, а нижний предел обусловлен большим количеством на саже неразложившихся углеводородов.

Согласно изобретению скорость потока продуктов горения при сужении увеличивается с градиентов в пределах 0,5 3,0 м/с•мм, в зависимости от различных марок сажи. Нижнее значение обусловлено типом технического углерода и конструктивными особенностями камеры горения, а верхнее разрушением конструкции аппарата (появляются гидродинамические удары). Скорость потока продуктов горения уменьшается при расширении градиентом скорости 0,15 0,40 м/с•мм. Нижний предел обусловлен понижением усиливающих свойств сажи и красящей силы, а верхний наличием на саже остатков углеводородного сырья. В интервале знаний градиента получается сажа, имеющая степень срастания частиц в агрегате 0,005 0,025. Экспериментальные данные показали, что формирование открытого агрегата и завершение процесса сажеобразования происходит за 0,006 - 0,009 с. от момента поступления сырья, после чего вводится вода на закалку в количестве 0,6 1 кг/кс сырья. Таким образом получение сажи с повышенными усиливающими свойствами и красящей силой и стабильность работы реактора обеспечиваются оформлением смесительного сопла в виде конфузорно-диффузорной трубы со следующими параметрами:

конфузор l1 (0,5 2)D a1 25 63o

Диффузор l2 (1,5 4)D α2 7 13o,

Д диаметр пережима трубы.

Смесительное сопло реактора, выполненное в форме конфузорно-диффузорной трубы выполняет несколько технических функций: изменения скорости потока газов с постоянным градиентом (плавное нарастание скорости до максимальной величины в пережиме), защищает реактор от гидравлических ударов потока газов в кирпичную кладку, от разрушения, защищает корпус реактора от воздействия высоких температур и выхода его из строя. Экспериментально подобранные параметры конфузора позволяют работать на реакторе длительное время без капитального ремонта. Падение скорости потока горючих газов с постоянным градиентом до момента ввода сырья создает наиболее благоприятное кинетическое условие смешения потока газов с сырьем. После ввода сырья поток горючих газов является своеобразным носителем для газов разложившегося сырья и отдельных сажевых частиц. Постоянство градиента снижения скорости носителя позволяет регулировать степень срастания частиц в агрегате в интервалах 0,005 0,025. Это является новым неожиданным эффектом.

Регулируя скорости потоков тепловых газов в конфузоре и диффузоре при получении активных марок сажи П245, П234, П324, П226 удается получить сажи с повышенными усиливающими свойствами и красящей силой.

Изобретение поясняется на чертеже.

Реактор работает следующим образом.

Предварительно нагретый воздух поступает к топливным горелкам из воздушной камеры. В топливные горелки подается жидкое или газообразное топливо, которое сжигается с воздухом в камере горения 2. Продукты полного горения проходят через смесительное сопло, выполненное в виде конфузорно-диффузорной трубы 3 и 4, сначала поступают в конфузорную часть 3, где сужаются с определенным градиентом повышения скорости, далее расширяются в диффузоре 4 также с определенным градиентом уменьшения скорости. В смесительное сопло через сырьевые форсунки 8, установленные в трубах 7 (чертеж, разрез А-А), подается сырье, которое смешивается с продуктами полного горения. Через 0,006 0,009 с после момента введения сырья в топливные газы всажегазовую смесь в камере 5 радиально подают воду из форсунок 10, расположенных в трубах 9, (чертеж, разрезе B-B). Далее смесь поступает в конец корпуса реактора 1, где осуществляется окончательное охлаждение сажегазовых продуктов водой, и через устройство 6 для вывода охлажденных продуктов они идут на фильтрацию и далее сажа идет на уплотнение, грануляцию, упаковку.

Пример 1. Предварительно подогретый до температуры 420oC воздух в количестве 14500 нм3/ч и топливный газ в количестве 1000 нм3/ч подают в топливные горелки реактора. Топливные газы из камеры горения поступают в конфузор смесительного сопла, где сужаются с градиентом скорости сужения 1,17 м/с•мм и далее в диффузор, где расширяются с градиентом скорости расширения 0,24 м/с•мм. Длина конфузорной части реактора 450 мм или 1,5 Д (где Д -диаметр окружности пережима трубы или диаметр пережима), а угол наклона расширения 10o. В расширенную часть (диффузор) смесительного сопла через сырьевые форсунки подают предварительно нагретую до 225oC смесь антраценового масла с тяжелым газойлем в отношении 60 40 в количестве 4000 кг/ч. За счет тепла продуктов горения сырье разлагается в потоке с переменной скоростью с образованием сажегазовой смеси. Через 0,0060 с после введения сырья в сажегазовые продукты подают нагретую до 100oC воду в количестве 2400 кг (0,6 кг/кс сырья). Для обеспечения такого времени контакта воду подавали через форсунки, установленные на расстоянии равном 9 диаметров пережима конфузорно-диффузорной трубы или 2700 мм. В конце реакционной камеры осуществляют закалку сажегазовых продуктов до температуры 700oC путем впрыскивания в нее предварительно подогретой до температуры 100oC воды, далее после вывода смеси из реактора, ее фильтрации, грануляции и сушки получают сажу.

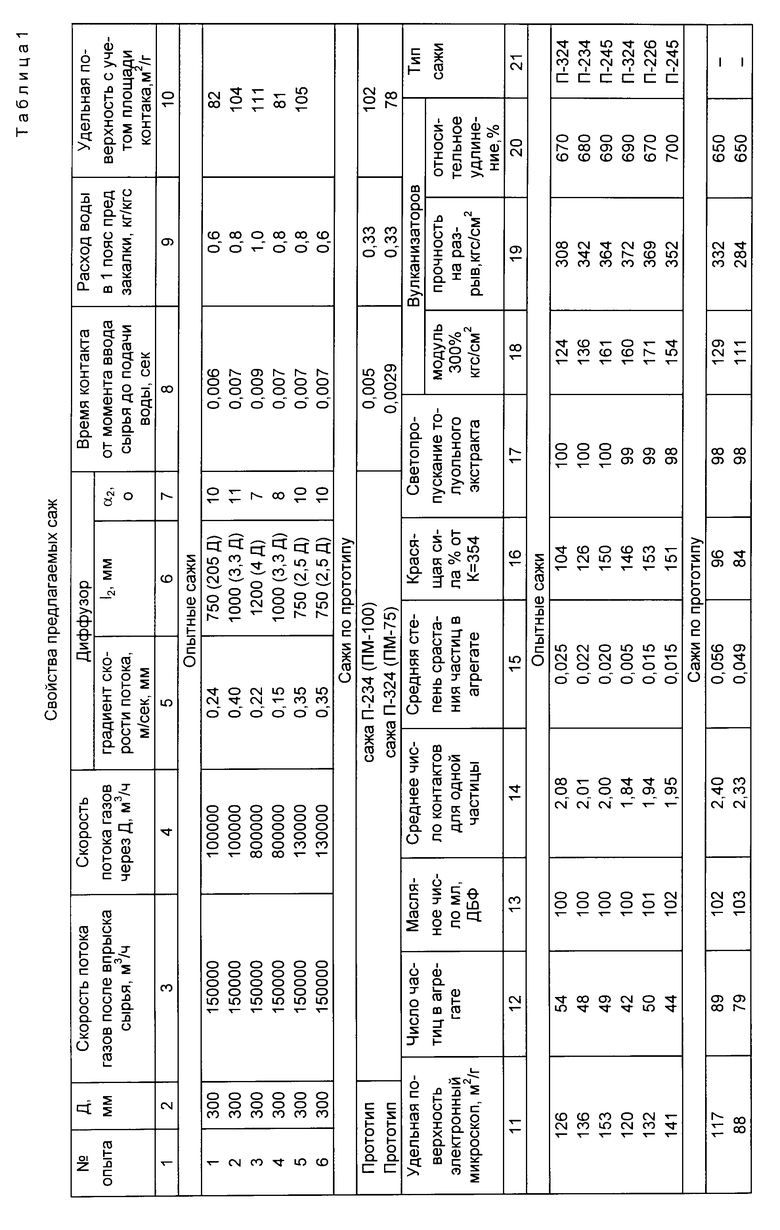

Опыт повторяют, изменяя длину диффузора (3,3Д), угол расширения, градиент скорости потока расширения (0,4), время контакта и расход воды (опыты 1 6 табл.1).

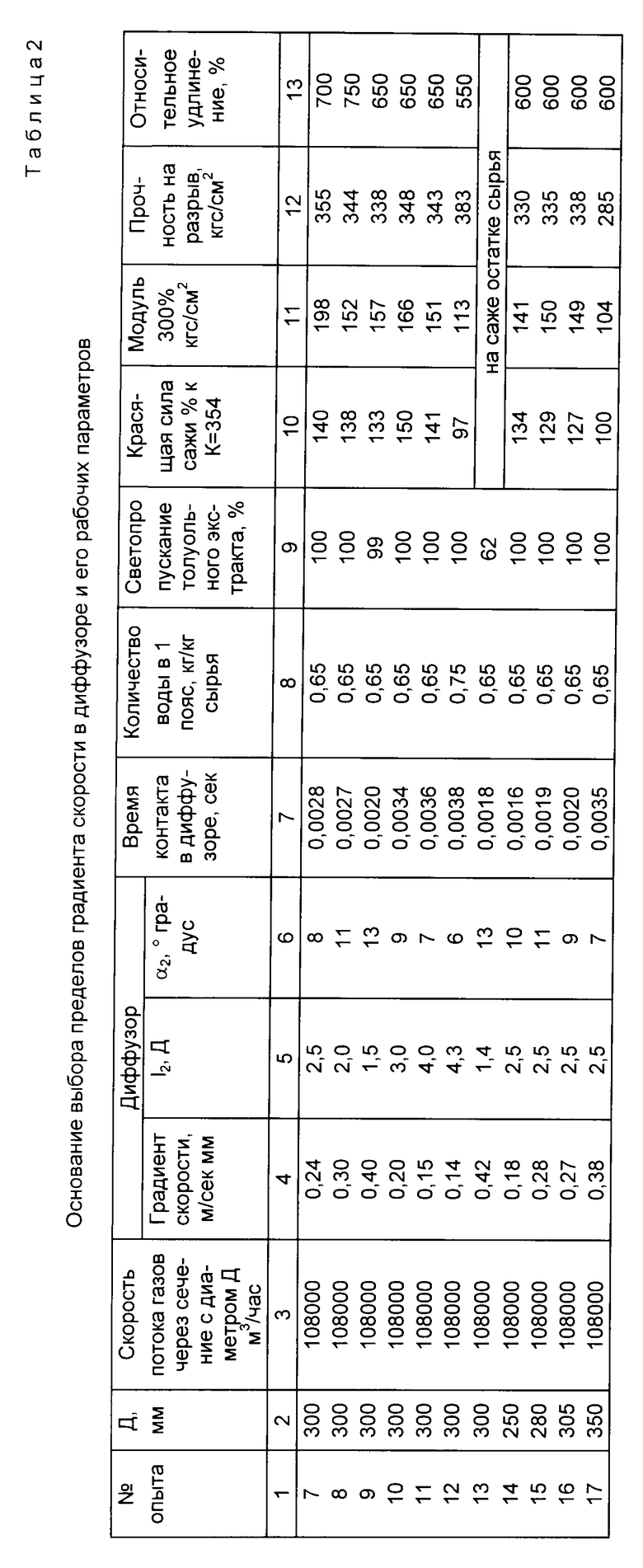

Опыт повторяют, обосновывая выбор пределов градиента скорости при расширении в диффузоре, длину диффузора и угол расширения и диаметр пережима трубы (опыты 7 17 табл.2).

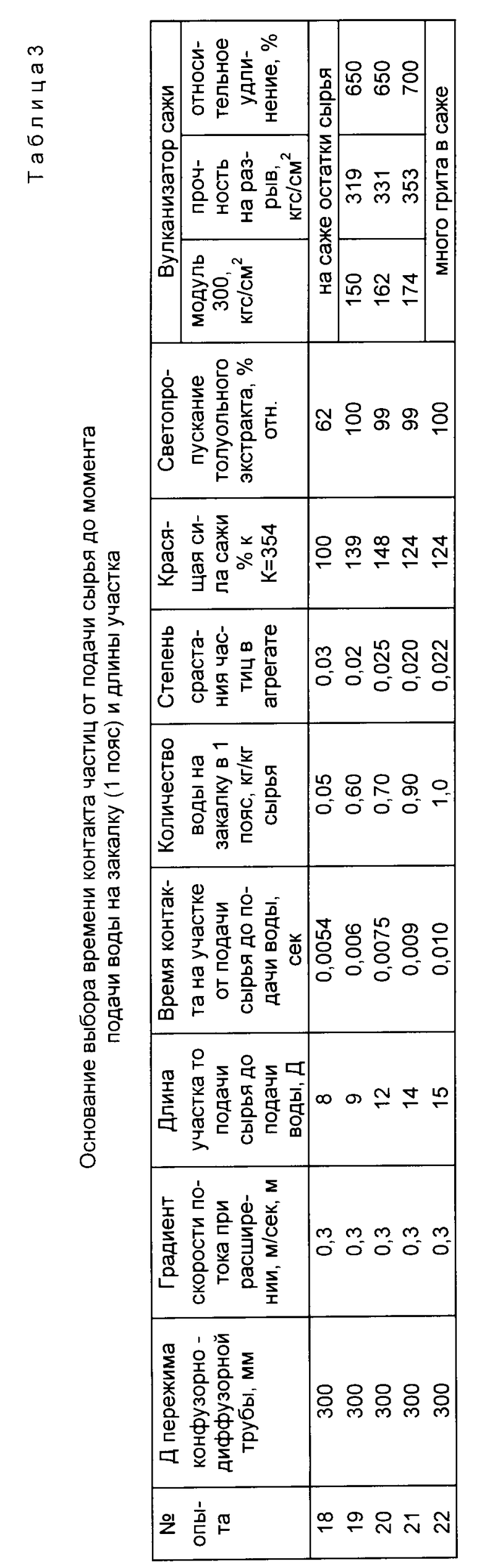

Опыт повторяют, обосновывая выбор времени контакта и расстояния от момента ввода сырья до момента ввода воды на закалку (1 пояс) (опыты 18 22 табл.3).

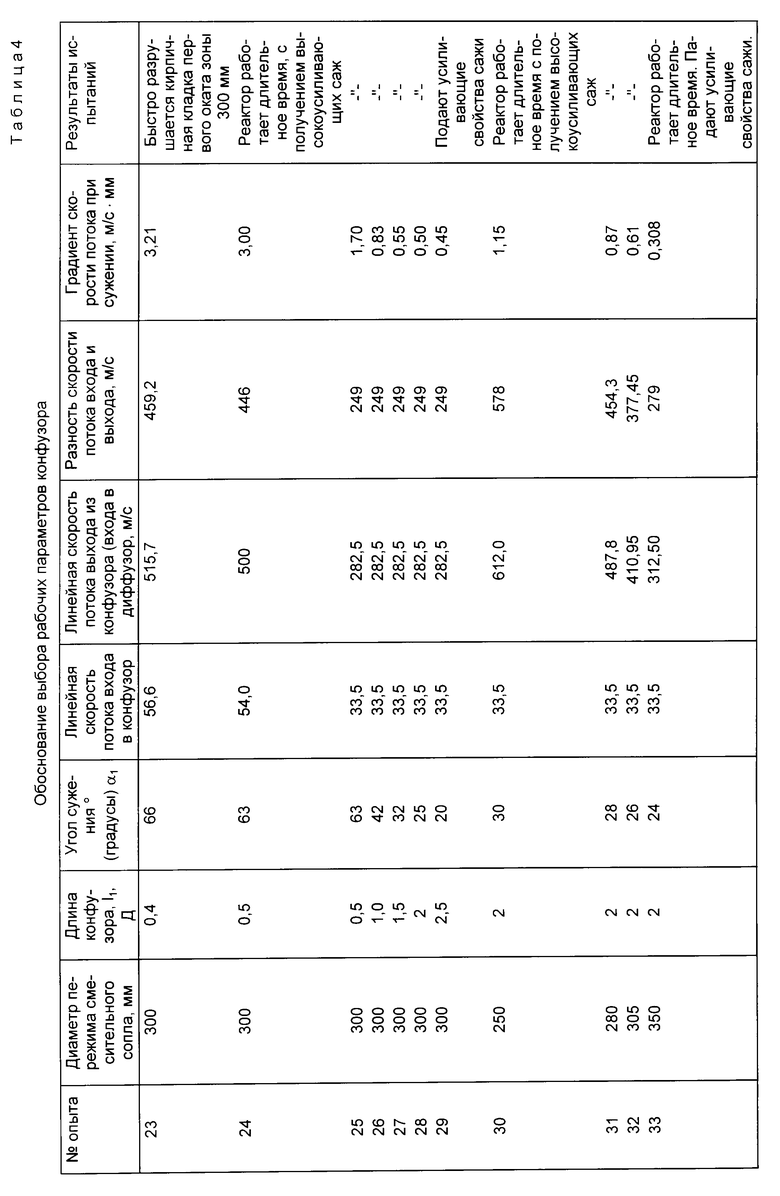

Опыт повторили, обосновывая выбор рабочих параметров конфузора при нагрузке реактора на сырье 4000 кг/ч (опыты 23 33 табл.4).

Полученные сажи были испытаны как усиливающий наполнитель в стандартном рецепте приготовления резиновой смеси на основе каучука СКМС 30 АРК: каучук 100; окись цинка 5; стеарин 2; альтакс 2; сера 2; сажа 40. Смесь готовили на лабораторных вальцах и вулканизовали при температуре 143oC. Вулканизат испытывали на прочностные показатели. Красящую силу испытывали по стандартной методике по сравнению с канальной сажей К-354.

Как следует из анализа данных табл. 1, опытные сажи имею степень срастания частиц в агрегате 0,005 0,025, в то время как полученные по прототипу 0,03 0,09. Вулканизаты такой сажи на 10 50% выше имеют красящую силу и по прочности на разрыв превышают на 10 50 кг•с/см2 вулканизаты с сажей, полученной по прототипу.

В табл. 2 приведены данные опытов по обоснованию выбора пределов скоростей в диффузоре, длины диффузора и образующего угла.

Как следует из анализа данных табл. 2 при изменении градиента скорости потока газов при расширении от 0,15 до 0,4 получаются сажи, имеющие красящую силу и прочностные показатели вулканизатов по стандартному рецепту, превышающие такие же, полученные по прототипу. В случае уменьшения градиента ниже 0.15 (опыт 12) увеличения длины более 4Д получается сажа с показателями как у прототипа, а увеличение градиента скорости выше 0,4 м/с•мм (опыт 13 0,4 м/с•мм) при длине диффузора 1,4 Д на саже остается значительное количество переложившихся остатков углеводородного сырья.

В табл.3 приведены данные по обоснованию времени контакта сажевых частиц от момента подачи сырья до момента подачи первой воды (первый пояс закалки) и расстояние между сырьевыми и водяными форсунками при условии длины конфузоры 2,5 Д, диаметра пережима 300 мм, градиента скорости потоков газов при расширении 0,3 м/с•мм.

Как следует из анализа данных табл.3, время контакта частиц сажи от момента подачи сырья до момента впрыска воды изменяется в интервале 0,006 -0,009 с и соответственно длина этого участка составляет от 9 до 14 Д. Меньшее время приводит к наличию на саже неразложившегося сырья, а большее время пребывания к присутствию грита в значительном количестве.

В табл. 4 приведены данные, обуславливающие рабочие параметры конфузора, как следует из анализа данных табл. 4, градиент скорости сужения конфузора должен иметь значения в пределах 0,5 0,3 м/с•мм при l1 (0,5 - 2)Д•L α1 25 63o.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2077544C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ САЖИ | 1998 |

|

RU2131766C1 |

| СОСТАВ САЖЕВОЙ ПАСТЫ | 1995 |

|

RU2074870C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ КОМПОЗИЦИИ | 1995 |

|

RU2089579C1 |

| СЫРЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ САЖИ | 1995 |

|

RU2084478C1 |

| ЧЕРНАЯ ПЕЧАТНАЯ КРАСКА | 1995 |

|

RU2086593C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2083614C1 |

| ТЕХНИЧЕСКИЙ УГЛЕРОД, СПОСОБ ЕГО ПОЛУЧЕНИЯ И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА | 2001 |

|

RU2179564C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389747C1 |

| СОСТАВ САЖЕВОЙ ПАСТЫ | 1995 |

|

RU2079528C1 |

Изобретение относится к углеродному дисперсному материалу - саже, которая применяется как наполнитель для полимерных материалов. Сущность изобретения заключается в том, что предложена сажа для полимерных композиций, состоящая из агрегатов сросшихся частиц углерода с размером 110 - 600  , сажа имеет степень срастания частиц в агрегате в пределах 0,005 - 0,025. Сажа получается по способу, включающему сжигание топлива с воздухом в камере горения, сужение потока продуктов горения в конфузоре смесительного сопла с градиентом скорости сужения потока в пределах 0,5 - 3,0 м/с•мм, расширение потока продуктов горения с градиентом скорости 0,15 - 0,4 м/с•мм в диффузоре смесительного сопла, введением в него угелеродосодержащего сырья, последующую первичную закалку сажегазовых продуктов через 0,006 - 0,009 с после ввода сырья с количеством воды 0,6 - 1 кг/кг сырья с дальнейшим окончательным охлаждением сажегазовых продуктов. Сажа получается в реакторе, содержащем последовательно и соосно установленные камеру горения со средствами для сжигания топлива с воздухом, смесительное сопло в виде конфузорно-диффузорной трубы (КДТ) с параметрами конфузора: длина l1 = (0,5 - 2)D, α1 - угол сужения к продольной оси 25 - 63o; диффузора - длина l2 = (1,5 - 4)D, α2 - угол расширения к продольной оси 7 - 13o, D - диаметр пережима КДТ, реакционную камеру, в которой водяные форсунки установлены на расстоянии от места ввода сырья, равном (9 - 14)D, форсунки закалки и устройство для вывода сажи. По данному изобретению повышаются прочностные показатели полимерных композиций, содержащих сажу и увеличивается красящая сила сажи. 3 с.п. ф-лы, 1 ил., 4 табл.

, сажа имеет степень срастания частиц в агрегате в пределах 0,005 - 0,025. Сажа получается по способу, включающему сжигание топлива с воздухом в камере горения, сужение потока продуктов горения в конфузоре смесительного сопла с градиентом скорости сужения потока в пределах 0,5 - 3,0 м/с•мм, расширение потока продуктов горения с градиентом скорости 0,15 - 0,4 м/с•мм в диффузоре смесительного сопла, введением в него угелеродосодержащего сырья, последующую первичную закалку сажегазовых продуктов через 0,006 - 0,009 с после ввода сырья с количеством воды 0,6 - 1 кг/кг сырья с дальнейшим окончательным охлаждением сажегазовых продуктов. Сажа получается в реакторе, содержащем последовательно и соосно установленные камеру горения со средствами для сжигания топлива с воздухом, смесительное сопло в виде конфузорно-диффузорной трубы (КДТ) с параметрами конфузора: длина l1 = (0,5 - 2)D, α1 - угол сужения к продольной оси 25 - 63o; диффузора - длина l2 = (1,5 - 4)D, α2 - угол расширения к продольной оси 7 - 13o, D - диаметр пережима КДТ, реакционную камеру, в которой водяные форсунки установлены на расстоянии от места ввода сырья, равном (9 - 14)D, форсунки закалки и устройство для вывода сажи. По данному изобретению повышаются прочностные показатели полимерных композиций, содержащих сажу и увеличивается красящая сила сажи. 3 с.п. ф-лы, 1 ил., 4 табл.

отличающаяся тем, что она имеет степень срастания частиц в агрегате в пределах 0,005 0,025.

отличающаяся тем, что она имеет степень срастания частиц в агрегате в пределах 0,005 0,025.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ильин А.И | |||

| и др | |||

| Пути развития промышленности технического углерода | |||

| - М., 1976, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| CS, авторское свидетельство, 237450, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Даты

1997-11-27—Публикация

1995-02-02—Подача