Изобретение относится к горному комбайностроению, в частности к конструированию узкозахватных добычных машин, работающих с рамы забойного конвейера, предназначенных для механизации выемки полезного ископаемого в длинных очистных забоях из пологих пластов, сложенных из чередукщихся между собой слоев полезного ископаемого и пустой породы, и может найти применение в горнодобывающей промьш- ленно сти преимущественно для разработки месторождений калийных солей.

Целью изобретения является расширение функциональных возможностей путем выделения из горной массы пустой породы с последующим использованием последней для возведения искусственных целиков,

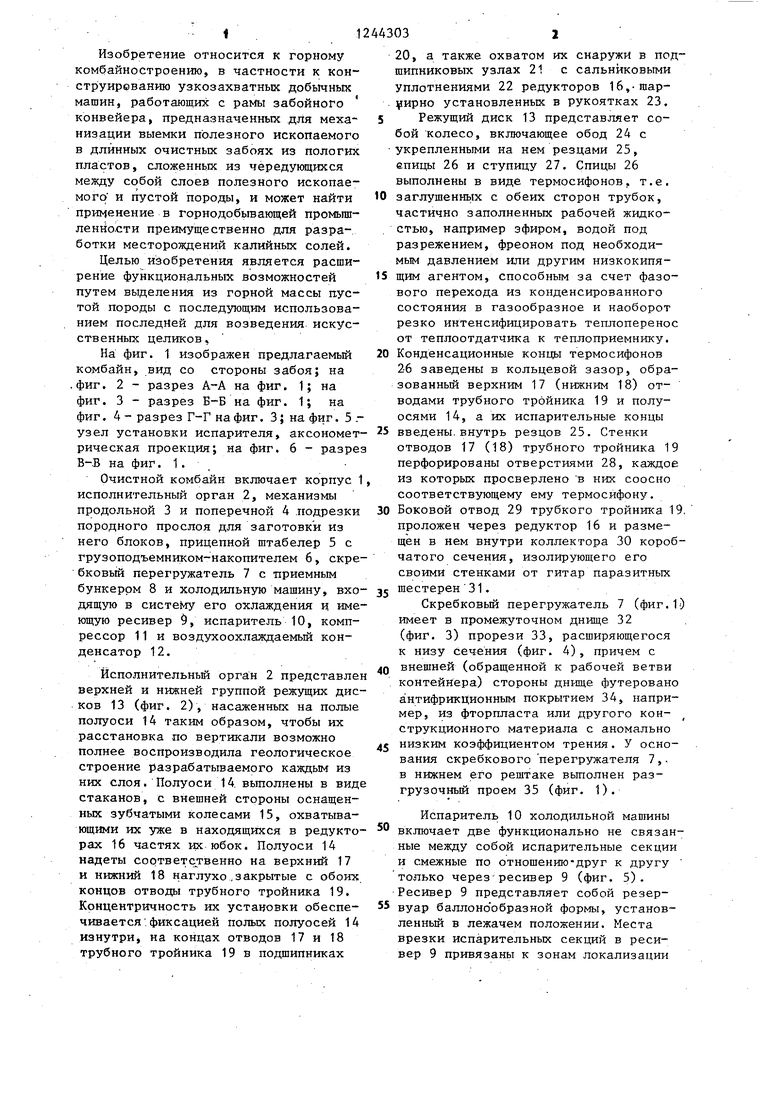

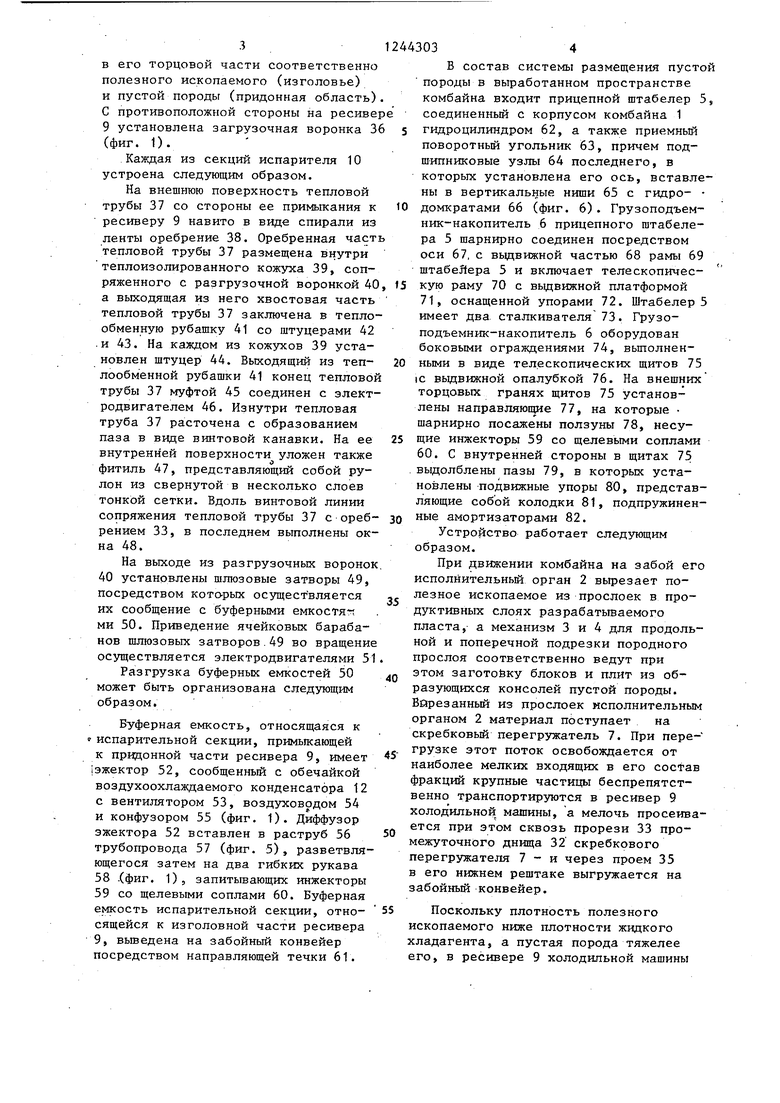

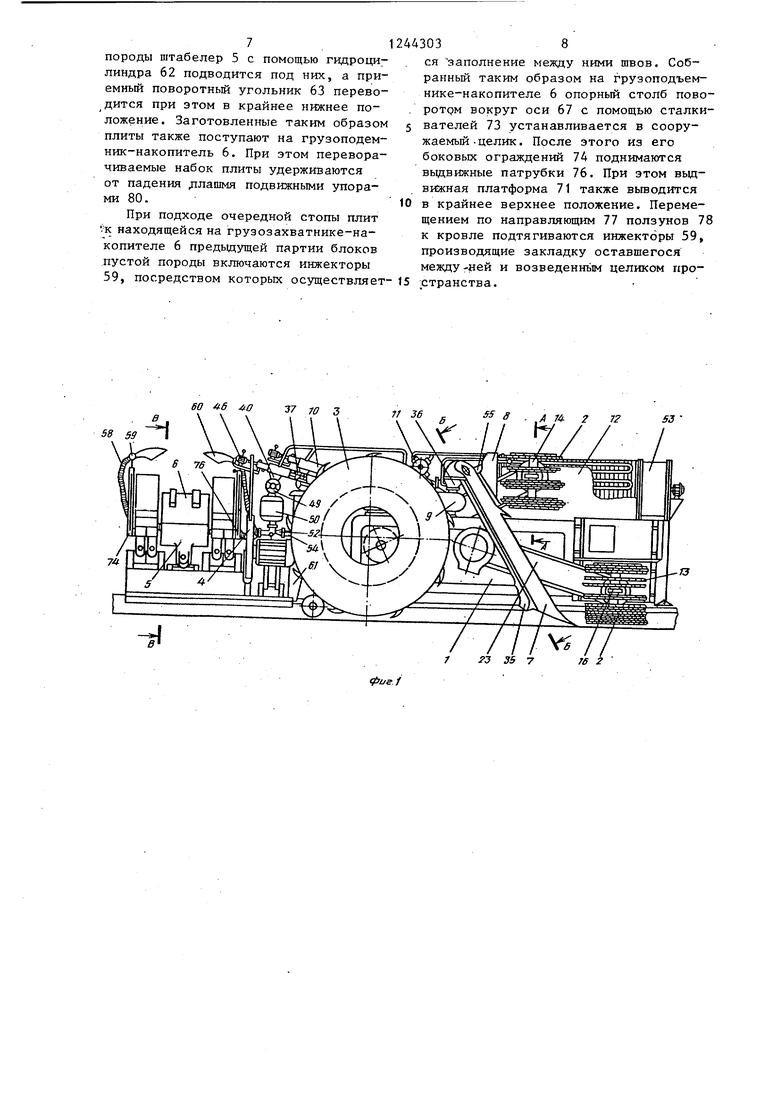

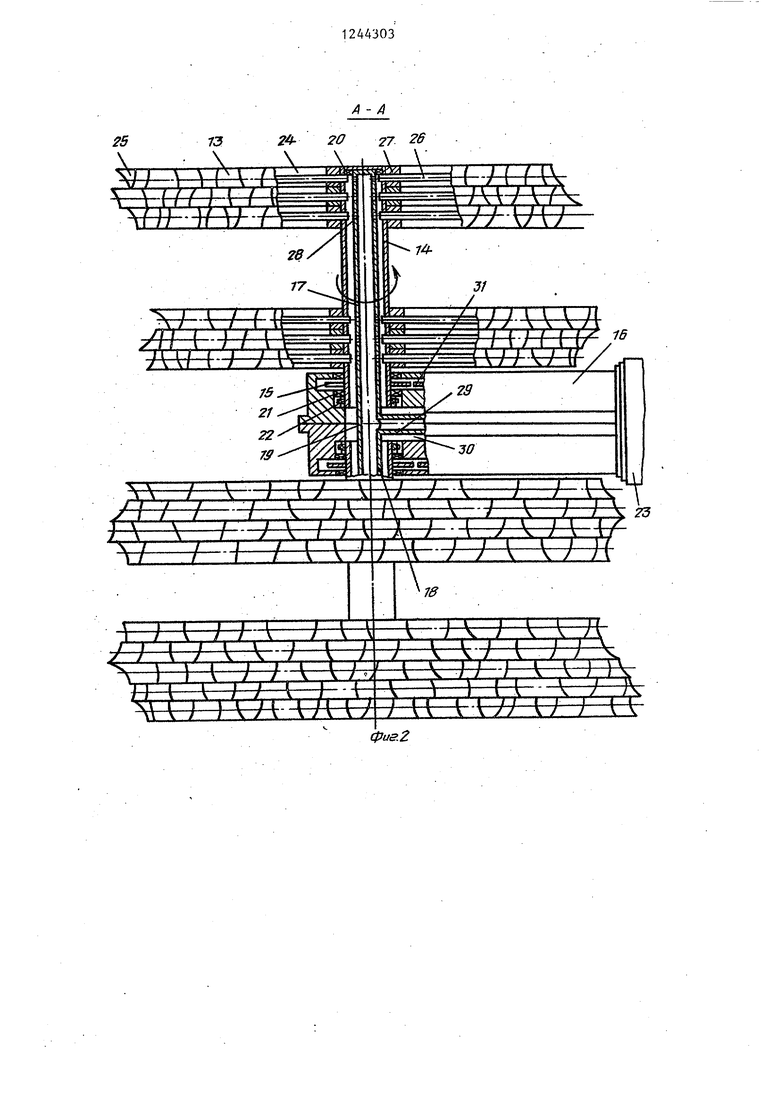

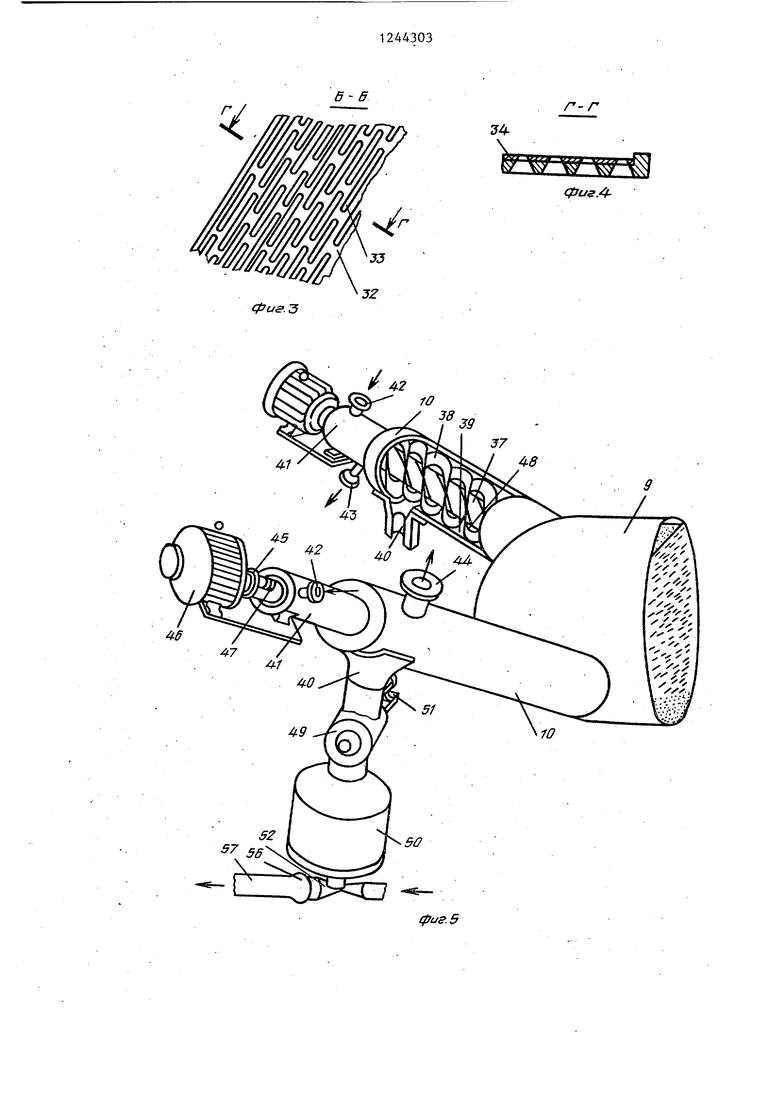

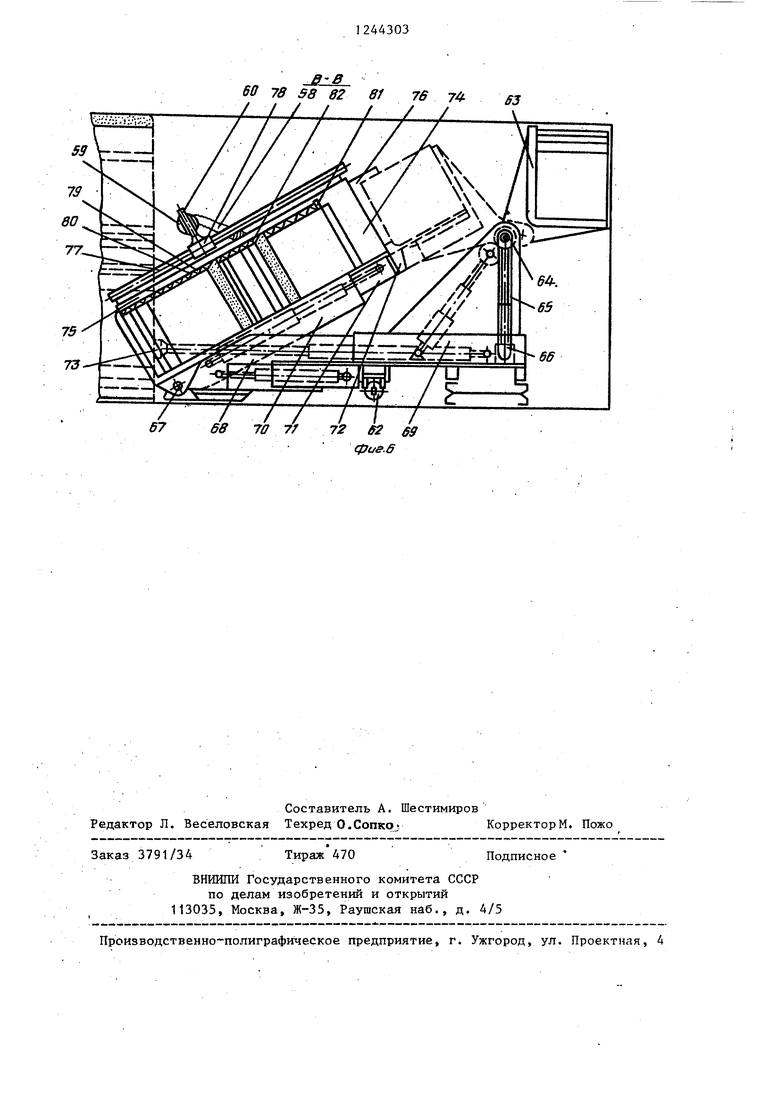

На фиг. 1 изображен предлагаемый комбайн, вид со стороны забоя; на .фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез Г-Г на фиг. 3} на фиг. 5 .20, а также охватом их снаружи в подшипниковых узлах 21 с сальниковыми уплотнениями 22 редукторов 16,-гаар- . ирно установленных в рукоятках 23.

5 Режущий диск 13 представляет собой колесо, включающее обод 24 с укрепленными на нем резцами 25, епицы 26 и ступицу 27. Спицы 26 выполнены в виде термосифонов, т.е.

10 заглушеннь1х с обеих сторон трубок, частично заполненных рабочей жидкостью, например зфиром, водой под разрежением, фреоном под необходимым давлением или другим низкокипя15 щим агентом, способным за счет фазового перехода из конденсированного состояния в газообразное и наоборот резко интенсифицировать теплоперенос от теплоотдатчика к теплоприемнику.

20 Конденсационные концы термосифонов 26 заведены в кольцевой зазор, образованный верхним 17 (нижним 18) отводами трубного тройника 19 и полуосями 14, а их испарительные концы узел установки испарителя, аксономет- 25 введены, внутрь резцов 25. Стенки рическая проекция; на фиг. 6 - разрез отводов 17 (18) трубного тройника 19

перфорированы отверстиями 28, каждое из которых просверлено в них соосно

исполнительный орган 2, механизмы соответствующему ему термосифону, продольной 3 и поперечной 4 .подрезки 30 Боковой отвод 29 трубкого тройника 19.

проложен через редуктор 16 и размещен в нем внутри коллектора 30 коробчатого сечения, изолирующего его своими стенками от гитар паразитных бункером 8 и холодильную машину, вхо- js шестерен 31. дящую в систему его охлаждения и име- Скребковый перегружатель 7 (фиг.-)

В-В на фиг. 1.

Очистной комбайн включает корпус 1,

породного прослоя для заготовки из него блоков, прицепной штабелер 5 с грузоподъемником-накопителем 6, скре- бковьй перегружатель 7 с приемным

ющую ресивер , испаритель 10, компрессор 11 и воздухоохлаждаемый конденсатор 12.

Йсполнительньй орган 2 представлен верхней и нижней группой режущих дисков 13 (фиг. 2), насаженных на полые полуоси 14 таким образом, чтобы их расстановка по вертикали возможно полнее воспроизводила геологическое строение разрабатываемого каждым из них слоя. Полуоси 14. выполнены в виде стаканов, с внешней стороны оснащенных зубчатыми колесами 15, охватыва- Испаритель 10 холодильной машины ющими их уже в находящихся в редукто- включает две функционально не связанpax 16 частях их юбок. Полуоси 14 надеты соответственно на верхний 17 и нижний 18 наглухо.закрытые с обоих концов отводы трубного тройника 19. Концентричность их установки обеспечивается : фиксацией полых полуосей 14 изнутри, на концах отводов 17 и 18 трубного тройника 19 в подшипниках

20, а также охватом их снаружи в подшипниковых узлах 21 с сальниковыми уплотнениями 22 редукторов 16,-гаар- . ирно установленных в рукоятках 23.

5 Режущий диск 13 представляет собой колесо, включающее обод 24 с укрепленными на нем резцами 25, епицы 26 и ступицу 27. Спицы 26 выполнены в виде термосифонов, т.е.

10 заглушеннь1х с обеих сторон трубок, частично заполненных рабочей жидкостью, например зфиром, водой под разрежением, фреоном под необходимым давлением или другим низкокипя15 щим агентом, способным за счет фазового перехода из конденсированного состояния в газообразное и наоборот резко интенсифицировать теплоперенос от теплоотдатчика к теплоприемнику.

20 Конденсационные концы термосифонов 26 заведены в кольцевой зазор, образованный верхним 17 (нижним 18) отводами трубного тройника 19 и полупроложен через редуктор 16 и размеен в нем внутри коллектора 30 коробатого сечения, изолирующего его своими стенками от гитар паразитных шестерен 31. Скребковый перегружатель 7 (фиг.-)

имеет в промежуточном днище 32 (фиг. 3) прорези 33, расширяющегося к низу сечения (фиг. 4), причем с

внешней (обращенной к рабочей ветви контейнера) стороны днище футеровано антифрикционным покрытием 34, например, из фторпласта или другого конструкционного материала с аномально

низким коэффициентом трения. У основания скребкового перегружателя 7,- в нижнем его рештаке вьтолнен разгрузочный проем 35 (фиг. 1).

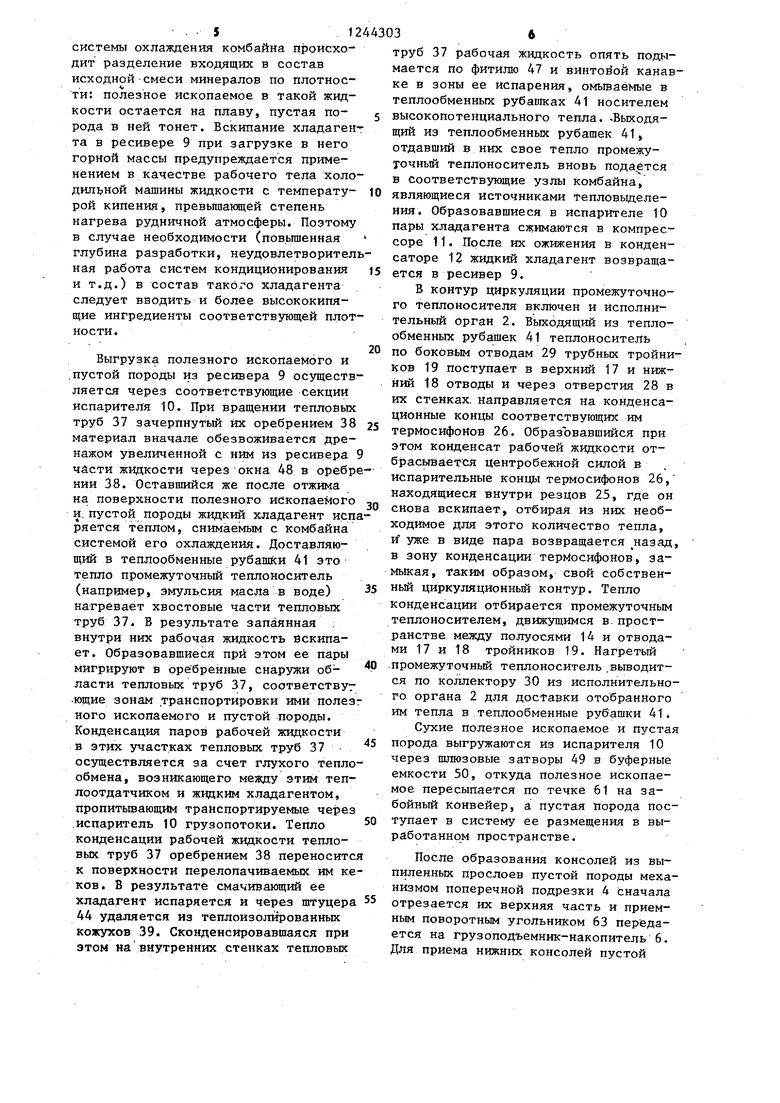

ные между собой испарительные секции и смежные по отношению-друг к другу только через ресивер 9 (фиг. 5). Ресивер 9 представляет собой резер- 55 вуар баллоно образной формы, установ- ленньй в лежачем положении. Места врезки испарительных секций в ресивер 9 привязаны к зонам локализации

3

в его торцовой части соответственно полезного ископаемого (изголовье) и пустой породы (придонная область). С противоположной стороны на ресивер 9 установлена загрузочная воронка 36 (фиг. 1).

Каждая из секций испарителя 10 устроена следующим образом.

На внешнюю поверхность тепловой трубы 37 со стороны ее примыкания к ресиверу 9 навито в виде спирали из ленты оребрение 38. Сребренная часть тепловой трубы 37 размещена внутри теплоизолированного кожуха 39, сопряженного с разгрузочной воронкой 40 а выходящая из него хвостовая часть тепловой трубы 37 заключена в тепло- обменную рубашку 41 со штуцерами 42 .и 43. На каждом из кожухов 39 установлен штуцер 44. Выходящий из теп- лообменной рубашки 41 конец тепловой трубы 37 муфтой 45 соединен с электродвигателем 46. Изнутри тепловая труба 37 расточена с образованием паза в виде винтовой канавки. На ее внутренней поверхности уложен также фитиль 47, представляющий собой рулон из свернутой в несколько слоев тонкой сетки. Вдоль винтовой линии сопряжения тепловой трубы 37 с ореб- рением 33, в последнем выполнены окна 48.

На выходе из разгрузочных воронок 40 установлены шлюзовые затворы 49, посредством кото-рьк осуществляется их сообщение с буферными емкости ми 50. Приведение ячейковых барабанов шлюзовых затворов.49 во вращение осуществляется электродвигателями 51

Разгрузка буферных емкостей 50 может быть организована следующим образом.

Буферная емкость, относящаяся к испарительной секции, примыкающей к придонной части ресивера 9, имеет эжектор 52, сообщенный с обечайкой воздухоохлаждаемого конденсатора 12 с вентилятором 53, воздуховодом 54 и конфузором 55 (фиг. 1). Диффузор эжектора 52 вставлен в раструб 56 трубопровода 57 (фиг. 5), разветвляющегося затем на два гибких рукава

58.(фиг. 1), запитывающих инжекторы

59со щелевыми соплами 60. Буферная емкость испарительной секции, относящейся к изголовной части ресивера 9, вьгоедена на забойный конвейер посредством направляющей течки 61.

10

20

15

25

2443034

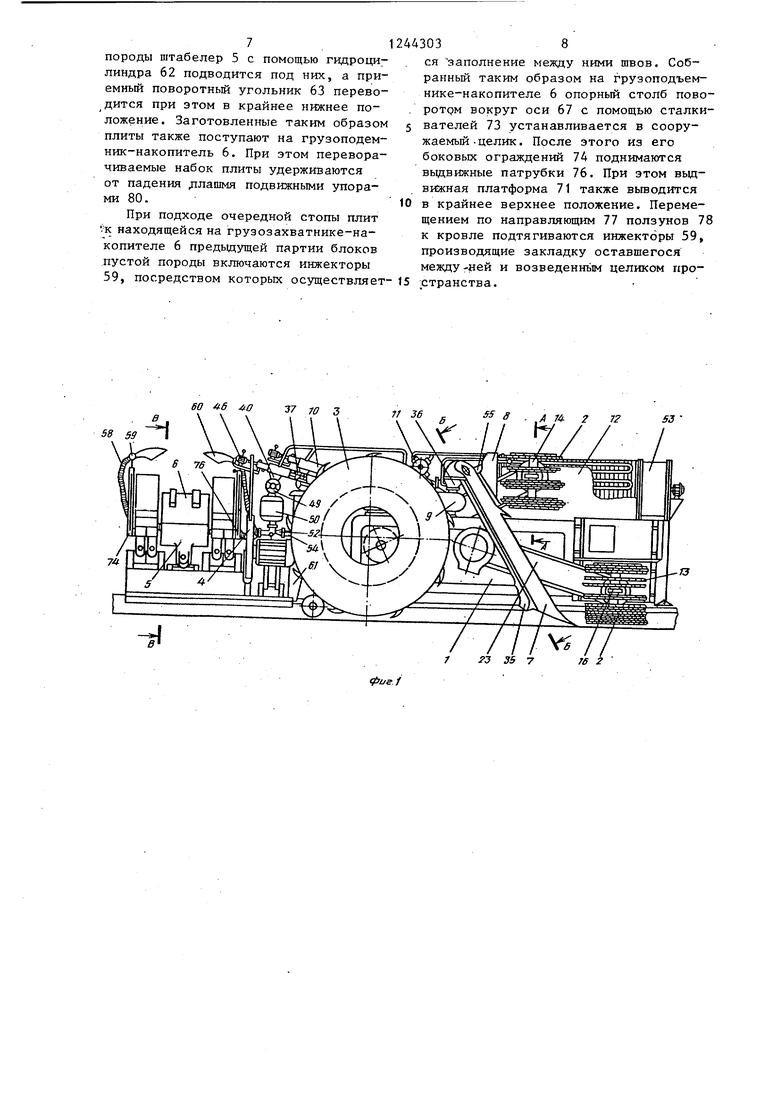

В состав системы размещения пустой породы в выработанном пространстве комбайна входит прицепной штабелер 5, соединенный с корпусом комбайна 1 гидроцилиндром 62, а также приемный поворотный угольник 63, причем подшипниковые узлы 64 последнего, в которых установлена его ось, вставлены в вертикальные ниши 65 с гидро- домкратами 66 (фиг. 6). Грузоподъемник-накопитель 6 прицепного гатабеле- ра 5 щарнирно соединен посредством оси 67, с выдвижной частью 68 рамы 69 штабейера 5 и включает телескопическую раму 70 с выдвижной платформой 71, оснащенной упорами 72. Штабелер 5 имеет два сталкивателя 73. Грузоподъемник-накопитель 6 оборудован боковыми ограждениями 74, выполненными в виде телескопических щитов 75 1C вьщвижной опалубкой 76. На внешних торцовых гранях щитов 75 установлены направляюпре 77, на которые шарнирно посажены ползуны 78, несущие инжекторы 59 со щелевыми соплами 60. С внутренней стороны в щитах 75 выдолблены пазы 79, в которых установлены подвижные упоры 80, представляющие собой колодки 81, подпружиненные амортизаторами 82.

Устройство работает следующим образом.

При движении комбайна на забой его исполнительньй орган 2 вырезает полезное ископаемое из прослоек в продуктивных слоях разрабатьгеаемого пласта, а механизм 3 и 4 для продольной и поперечной подрезки породного прослоя соответственно ведут при этом заготобку блоков и плит из образующихся консолей пустой породы. Нарезанный из прослоек исполнительным органом 2 материал поступает на скребковый перегружатель 7. При пере- грузке этот поток освобождается от наиболее мелких входящих в его состав фракций крупные частицы беспрепятственно транспортируются в ресивер 9 холод ильной. машины, а мелочь просеивается при этом сквозь прорези 33 промежуточного днища 32 скребкового перегружателя 7 - и через проем 35 в его нижнем рештаке выгружается на забойный конвейер.

5 Поскольку плотность полезного ископаемого ниже плотности жидкого хладагента, а пустая порода тяжелее его, в ресивере 9 холодильной машины

30

35

40

45

50

системы охлаждения комбайна происходит разделение входящих в состав исходной смеси минералов по плотности: полезное ископаемое в такой жидкости остается на плаву, пустая по- рода в ней тонет. Вскипание хладаген- та в ресивере 9 при загрузке в него горной массы предупреждается применением в качестве рабочего тела холодильной машины жидкости с температу- рой кипения, превьппакщей степень нагрева рудничной атмосферы. Поэтому в случае необходимости (пов.ышенная глубина разработки, неудовлетворительная работа систем кондиционирования и т.д.) в состав хладагента следует вводить и более высококипящие ингредиенты соответствующей плотности.

Выгрузка полезного ископаемого и

;пустой породы из ресивера 9 осуществляется через соответствующие секции испарителя 10. При вращении тепловых труб 37 зачерпнутый их оребрением 38 материал вначале обезвоживается дренажом увеличенной с ним из ресивера 9 части жидкости через окна 48 в оребре нии 38. Оставшийся же после отжима на поверхности полезного ископаемого и, пустой породы жидкий хладагент испаряется тёплом, снимаемым с комбайна системой его охлаждения. Доставляющий в теплообменные рубашки 41 это тепло промежуточный теплоноситель (например, эмульсия масла в воде) нагревает хвостовые части тепловых труб 37. В результате запаянная внутри них рабочая жидкость вскипает. Образовавщиеся при этом ее пары

мигрируют в оребренные снаружи области тепловых труб 37, соответствуг ющие зонам транспортировки ими полезг ного ископаемого и пустой породы. Конденсация паров рабочей жидкости в этих участках тепловьк труб 37 осуществляется за счет глухого теплообмена, возникающего между этим теп- лоотдатчиком и жидким хладагентом, пропитьшающим транспортируемые через .испаритель 10 грузопотоки. Тепло конденсации рабочей жидкости тепловых труб 37 оребрением 38 переносится к поверхности перелопачиваемых им ке- ков. В результате смачивающий ее хладагент испаряется и через щтуцера 44 удаляется из теплоизолированных кожухов 39. Сконденсировавшаяся при этом на внутренних стенках тепловых

j s

0

5 Q 5

0

5

труб 37 рабочая жидкость опять подымается по фитилю 47 и винтовой канавке в зоны ее испарения, омьгоаёмые в теплообменных рубашках 41 носителем высокопотенциального тепла. -Выходящий из теплообменных рубашек 41, отдавший в них свое тепло промежуточный теплоноситель вновь подается в соответствующие узлы комбайна, являющиеся источниками тепловыделения. Образовавшиеся в испарителе 10 пары хладагента сжимаются в компрессоре 11. После их ожижения в конденсаторе 12 жидкий хладагент возвращается в ресивер 9.

В контур циркуляции промежуточного теплоносителя включен и исполнительный орган 2. Выходящий из тепло- обменных рубашек 41 теплоноситель по боковым отводам 29 трубных тройников 19 поступает в верхний 17 и нижний 18 отводы и через отверстия 28 в их стенках, направляется на конденсационные концы соответствующих им термосифонов 26. Образовавшийся при этом конденсат рабочей жидкости отбрасывается центробежной силой в , испарительные концы термосифонов 26, находящиеся внутри резцов 25, где он снова вскипает, отбирая из них необходимое для этого количество тепла, и уже в виде пара возвращается назад, в зону конденсации термосифонов, замыкая, таким образом, свой собствен- ньй циркуляционный контур. Тепло конденсации отбирается промежуточным теплоносителем, движущимся в. пространстве между полуосями 14 и отводами 17 и 18 тройников 19. Нагретый .промежуточный теплоноситель .вьшодит- ся по коллектору 30 из исполнительного органа 2 для доставки отобранного им тепла в теплообменные рубашки 41.

Сухие полезное ископаемое и пустая порода выгружаются из испарителя 10 через шлюзовые затворы 49 в буферные емкости 50, откуда полезное ископаемое пересыпается по течке 61 на забойный конвейер, а пустая порода поступает в систему ее размещения в выработанном пространстве.

После образования консолей из выпиленных прослоев пустой породы механизмом поперечной подрезки 4 Сначала отрезается их верхняя часть и приемным поворотным угольником 63 передается на грузоподъемник-накопитель 6. Для приема нижних консолей пустой

7

породы штабелер 5 с помощью гидроцилиндра 62 подводится под них, а приемный поворотный угольник 63 переводится при этом в крайнее нижнее положение. Заготовленные таким образом плиты также поступают на грузоподем- ник-накопитель 6. При этом переворачиваемые набок плиты удерживаются от падения длашмя подвижными упорами 80.

При подходе очередной стопы плит VK находящейся на грузозахватнике-на- копителе 6 предыдущей партии блоков пустой породы включаются инжекторы 59, посредством которых осуществляет443038

ся заполнение между ними швов. Соб- ранньш таким образом на грузоподъемнике-накопителе 6 опорный столб пово- . ротрм вокруг оси 67 с помощью сталки- 5 вателей 73 устанавливается в соору- жаемьш целик. После этого из его боковых ограждений 74 поднимаются вьщвижные патрубки 76. При этом вьод- вйжная платформа 71 также выводится 10 в крайнее верхнее положение. Перемещением по направляющим 77 ползунов 78 к кровле подтягиваются инжекторы 59, производящие закладку оставшегося между-ней и возведеннъгм целиком про15 странства.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБСОРБЦИОННО-ДИФФУЗИОННЫЙ ХОЛОДИЛЬНЫЙ АГРЕГАТ И СПОСОБ ЕГО РАБОТЫ | 1992 |

|

RU2053462C1 |

| СПОСОБ РАБОТЫ АБСОРБЦИОННО-ДИФФУЗИОННОГО ХОЛОДИЛЬНОГО АГРЕГАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2054606C1 |

| ОХЛАЖДАЮЩИЙ ТЕРМОСИФОН ДЛЯ ГЛУБИННОЙ ТЕРМОСТАБИЛИЗАЦИИ ГРУНТОВ (ВАРИАНТЫ) | 2016 |

|

RU2629281C1 |

| Способ обеспечения теплового режима приборного отсека летательного аппарата | 2016 |

|

RU2622173C1 |

| Устройство для заправки хладагентом емкостей | 1980 |

|

SU985697A1 |

| Система испарительного охлаждения с разомкнутым контуром для термостатирования оборудования космического объекта | 2020 |

|

RU2746862C1 |

| СПОСОБ РАБОТЫ ИСПАРИТЕЛЯ ТОПЛИВА И ИСПАРИТЕЛЬ ТОПЛИВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2168054C2 |

| Адсорбционный холодильник | 1989 |

|

SU1719814A1 |

| КРИОГЕННЫЙ ГЕНЕРАТОР С ЭЛЕКТРОМАГНИТНОЙ АКТИВАЦИЕЙ | 2017 |

|

RU2669644C1 |

| Способ доставки полезного ископаемого на поверхность | 1988 |

|

SU1691259A1 |

ео «6 о

77 го 3

68 59

/ гЬ зв 7 76 г

I - (у V

±

/ V V

/-y V / TV

7 I / V V У

27 26

-M-uy

fwy V

с f±)

с / т.шй/.

ш-7 (

1В

/

J

V

л I л I. I

т

23

/

±

y ; V ) )(

г ; л 77-4 }

} )

I

±

j i I r;

I

ЛГГ / ГУ 74 I A V

i ) -i

I II I V

) .

I TT -bI

I

g::tV

j -. 1- j 1

u V v-/yВ 6

Г- Г

фие.4фие.-З

/

42

10

38

39

фи5.5

В В

60 78 Э8 82 Bf 76 7 G3 / / / // / /V

68 7/7 7/

/ / / 72 62 69

фие.6

Составитель А. Шестимиров Редактор Л. Веселовская Техред О.Сопког КорректорМ. Пожо

Заказ 3791/34

Тираж 470

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Подписное

| Тодоров В.И, и др Результаты испытаний очистного комплекса для селективной выемки калийных пластов | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| -Горный журнал, 1976 | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| УЗКОЗАХВАТНЫЙ ЧЕЛНОКОВЫЙ КОМВАЙН | 0 |

|

SU286907A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Комбайн для раздельной выемки калийных пластов | 1974 |

|

SU610995A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-07-15—Публикация

1984-07-25—Подача