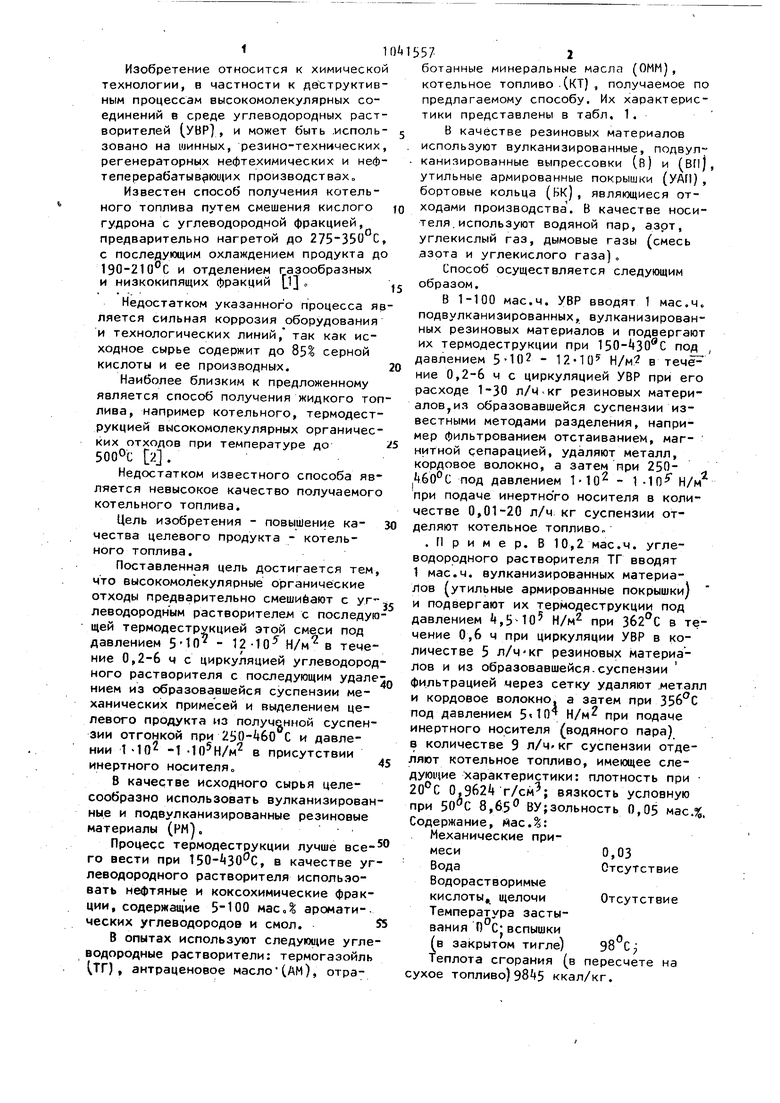

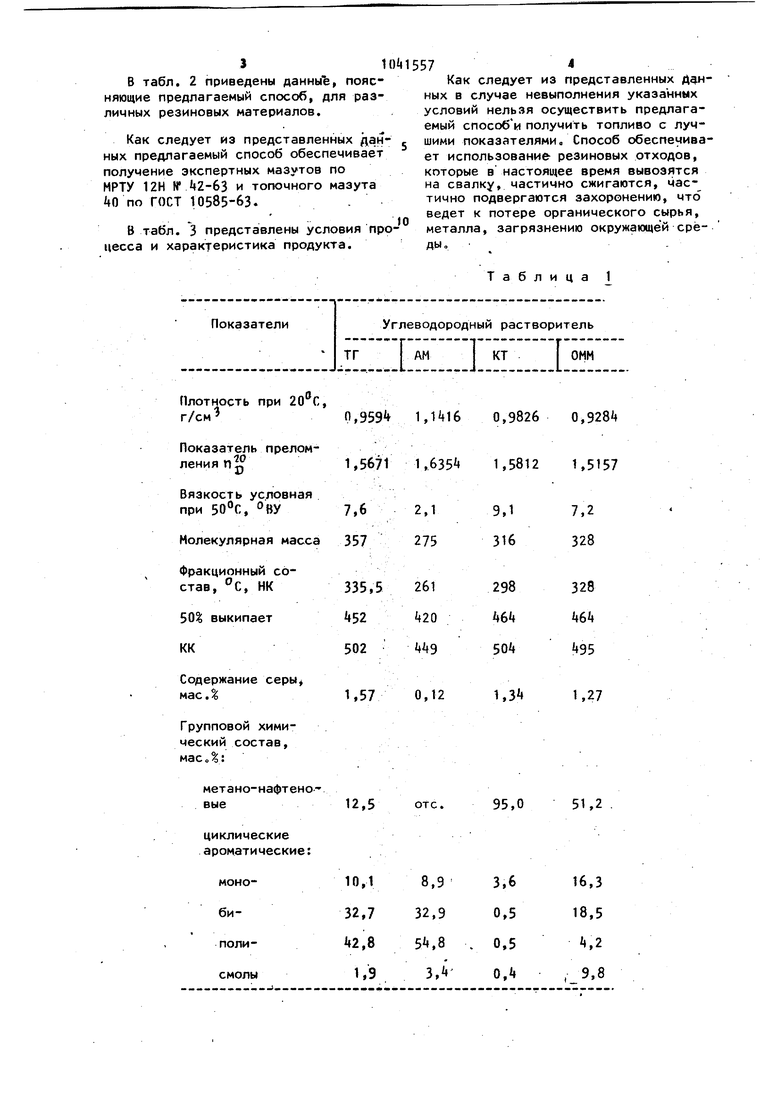

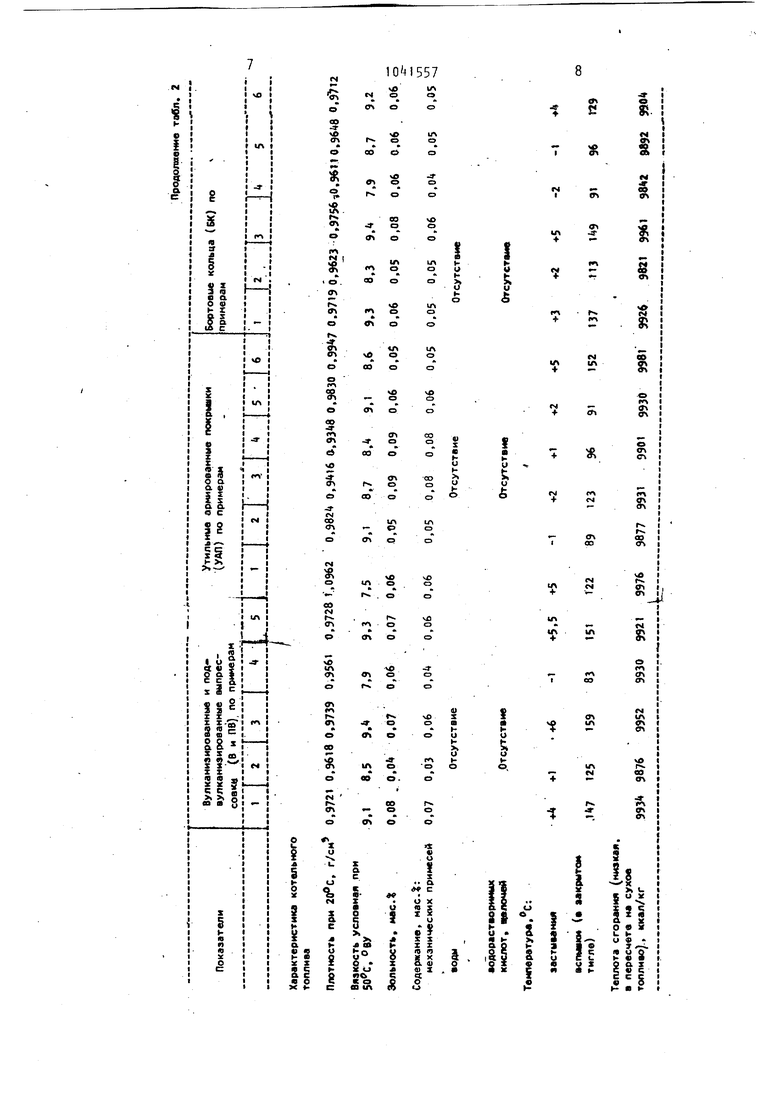

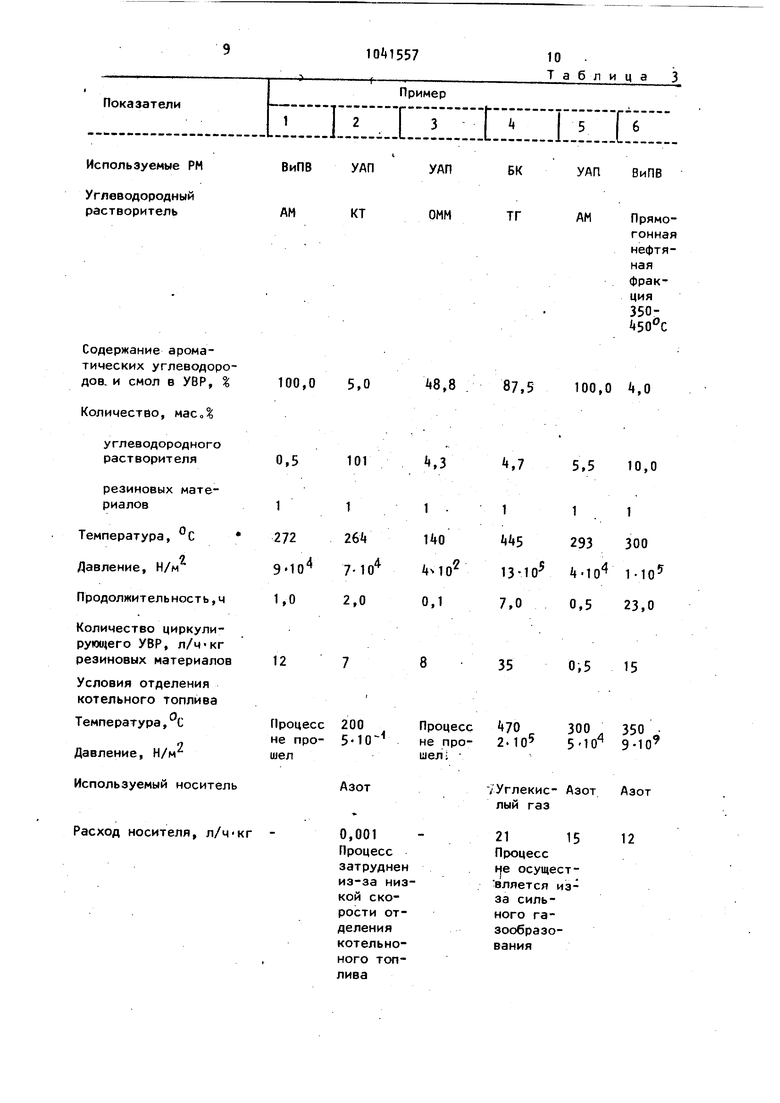

Изобретение относится к химической технологии, в частности к деструктивным процессам высокомолекулярных соединений в среде углеводородных растворителей (УВР , и может быть .использовано на шинных, резино-технических, регенераторных нефтехимических и нефтепе рерабатыв ющих производствах„ Известен способ получения котельного топлива путем смешения кислого гудрона с углеводородной фракцией, предварительно нагретой до С, с последующим охлаждением продукта до 190-210°С и отделением газообразных и низкокипящих фракций .1 „ Недостатком указанного процесса яв ляется сильная коррозия оборудования и технологических линий/ так как исходное сырье содержит до серной кислоты и ее производных. Наиболее близким к предложенному является способ получения жидкого топ лива, например котельного, термодеструкцией высокомолекулярных органических отходов при температуре до и. Недостатком известного способа является невысокое качество получаемого котельного топлива. Цель изобретения - повышение качества целевого продукта - котельного топлива. Поставленная цель достигается тем, что высокомолекулярные органические отходы предварительно смешийают с Улеводородным растворителем с последую щей термодестрч{кцией этой смеси под давлением 5 10 - 12-10 Н/м в течение 0,2-6 ч с циркуляцией углеводород ного растворителя с последующим удале нием из образовавшейся суспензии механических примесей и выделением целевого продукта из полученной суспензии отгонкой при 2f)0-A60 С и давлении 1 -10 -Т в присутствии инертного носителя В качестве исходного сырья целесообразно использовать вулканизированные и подвулканизированные резиновые материалы (РМ. Процесс термодеструкции лучше всего вести при 150-АЗО С, в качестве углеводородного растворителя использовать нефтяные и коксохимические фракции, содержащие 5100 насЛ ароматических углеводородов и смол. В опытах используют следующие углеводородные растворители: термогазойль ТГ) , антраценовое масло (AM), отра1572 ботанные минеральные масла (ОММ) , котельное топливо .(КТ) , получаемое по предлагаемому способу. Их характеристики представлены в табл. 1. В качестве резиновых материалов используют вулканизированные, подвулканизированиые выпрессовки (в) и (Bfl), утильные армированные покрышки (УАП), бортовые кольца (НК), являющиеся отходами производства . В качестве носителя, используют водяной пар, азот, углекислый газ, дымовые газы (смесь .азота и углекислого газа) , Способ осуществляется следующим образом. В 1-100 мае.ч. УВР вводят 1 мае.ч. подвулканизирОванных, вулканизированных резиновых материалов и подвергают их термодеструкции при 150- 30 с под , давлением 5-И)2 - 12-10 Н/м в течё ние 0,2-6 ч с циркуляцией УВР при его расходе 1-30 л/М-кг резиновых материалов,из образовавшейся суспензии известными методами разделения, например фильтрованием отстаиванием, магнитной сепарацией, удаляют металл, кордовое волокно, а затем при 250|i 60°C под давлением МО - 1 -Щ Н/м при подаче инертного носителя в количестве 0,01-20 л/ч кг суспензии отделяют котельное топливо„ .Г1 ример. В 10,2 мае. ч. углеводородного растворителя ТГ вводят 1 мае.ч. вулканизированных материалов (утильные армированные покрышки) и подвергают их термодеструкции под давлением ,5-10 Н/м при Зб2°С в течение 0,6 ч при циркуляции УВР в количестве 5 л/ч-кг резиновых материалов и из образовавшейся.суспензии фильтрацией через сетку удаляют .металл и кордовое волокно, а затем при 35б°С под давлением Н/м при подаче инертного носителя (водяного пара) в количестве 9 л/ч-кг суспензии отделяют котельное топливо, имеющее следующие характеристики: плотность при 0,9624 вязкость условную при 8,65 ВУ;зольность 0,05 мае Д. Содержание, йас.: Механические примеси0,03 Вода Отсутствие Водорастворимые кислоты, щелочи Отсутствие Температура застывания П С;вспышки (в закрытом тигле) Теплота сгорания (в пересчете на сухое топливо) ккал/кг. 31 в табл. 2 приведены данныЪ, пояс няющие предлагаемый способ, для различных резиновых материалов. Как следует из представленных данных предлагаемый способ обеспечивает получение экспертных мазутов по МРТУ 12Н К Л2-63 и топочного мазута 40 по ГОСТ 10585-63. В табл. 3 представлены условия про цесса и характеристика продукта. 7 Как следует из представленных д нных в случае невыполнения указанных условий нельзя осуществить предлагаемый способи получить топливо с лучшими показателями. Способ обеспечивает использование- резиновых отходов, которые в настоящее время вывозятся на свалку, частично сжигаются, частично подвергаются захоронению, что ведет к потере органического сырья, металла, загрязнению окружающей срёдЫоТаблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 1993 |

|

RU2080339C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2021127C1 |

| СПОСОБ ОБРАБОТКИ И УТИЛИЗАЦИИ ТЯЖЕЛОЙ ПИРОЛИЗНОЙ СМОЛЫ | 2001 |

|

RU2196800C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ И ОРГАНИЧЕСКИХ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОТХОДОВ | 2000 |

|

RU2156270C1 |

| Способ получения суспензии наполнителя для резиновых смесей | 1979 |

|

SU1045903A1 |

| Способ утилизации отходов полимерных материалов | 1983 |

|

SU1201294A1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2057012C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗООБРАЗНОГО ТОПЛИВА | 2007 |

|

RU2348660C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ ОТХОДОВ ВУЛКАНИЗОВАННОГО КАУЧУКА | 1993 |

|

RU2077981C1 |

| УТИЛИЗАЦИЯ АВТОМОБИЛЬНЫХ ШИН: СПОСОБ И УСТРОЙСТВО | 2008 |

|

RU2385805C1 |

0,959 1,Н16 0,9826 0,

1,5671 1,635 1,5812 1,5157

ЬЗ

1,57 0,12

,27

12,5

95,0

51,2

отс.

11

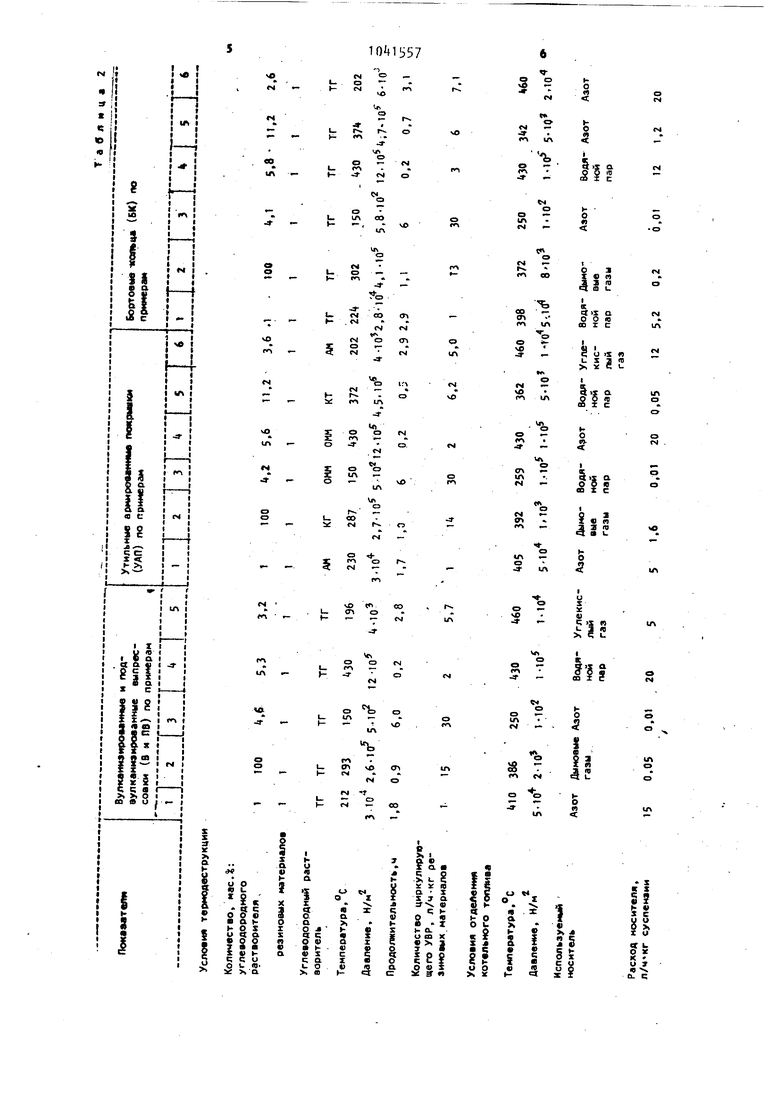

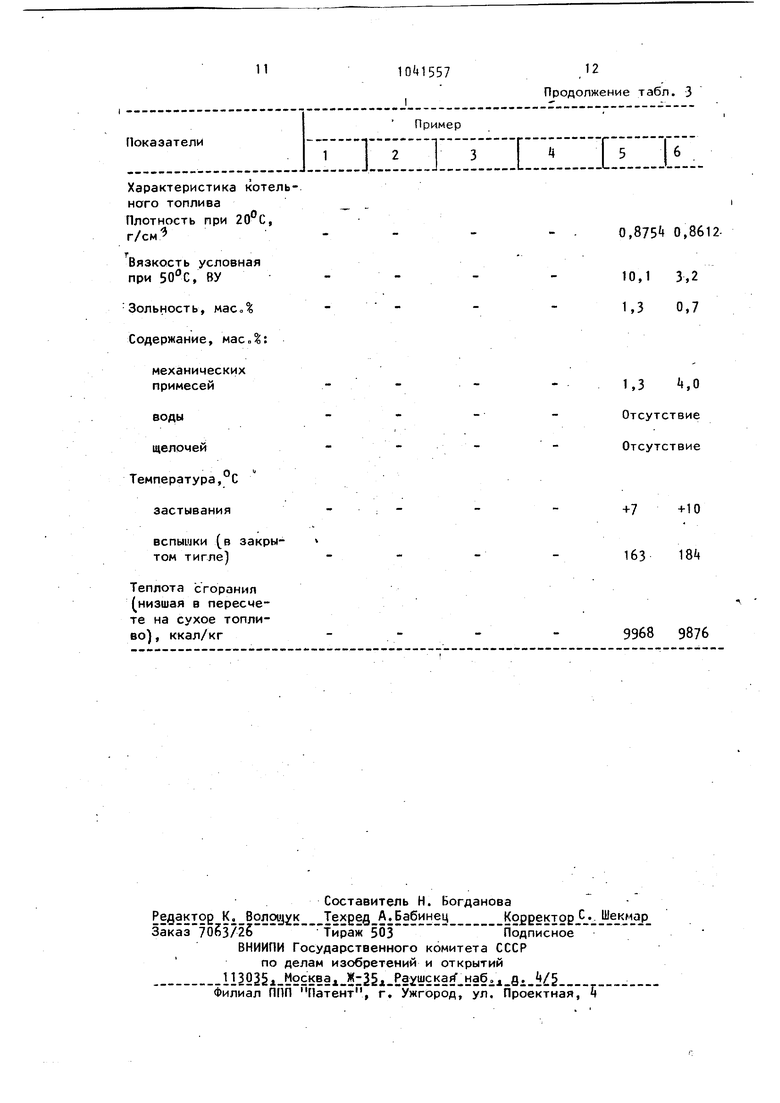

Характеристика котеного топлива Плотность при 20 С, г/см

Вязкость условная

при , ву

Зольность, мас,% Содержание, масД:

механических примесей

воды щелочей

Температура,с застывания

вспышки IB закрытом тигле)

Теплота сгорания (низшая в пересчете на сухое топливо) , ккал/кг

12

10 41557 Продолжение табл. 3

0,875 0,861210,1 3,2 1.3 0,7

1,3 i,0 Отсутствие Отсутствие

+10

+7 163 18i

9968 9876

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Mater, 1972, 20, ff 8, 47-52 (прототип) | |||

Авторы

Даты

1983-09-15—Публикация

1978-12-12—Подача