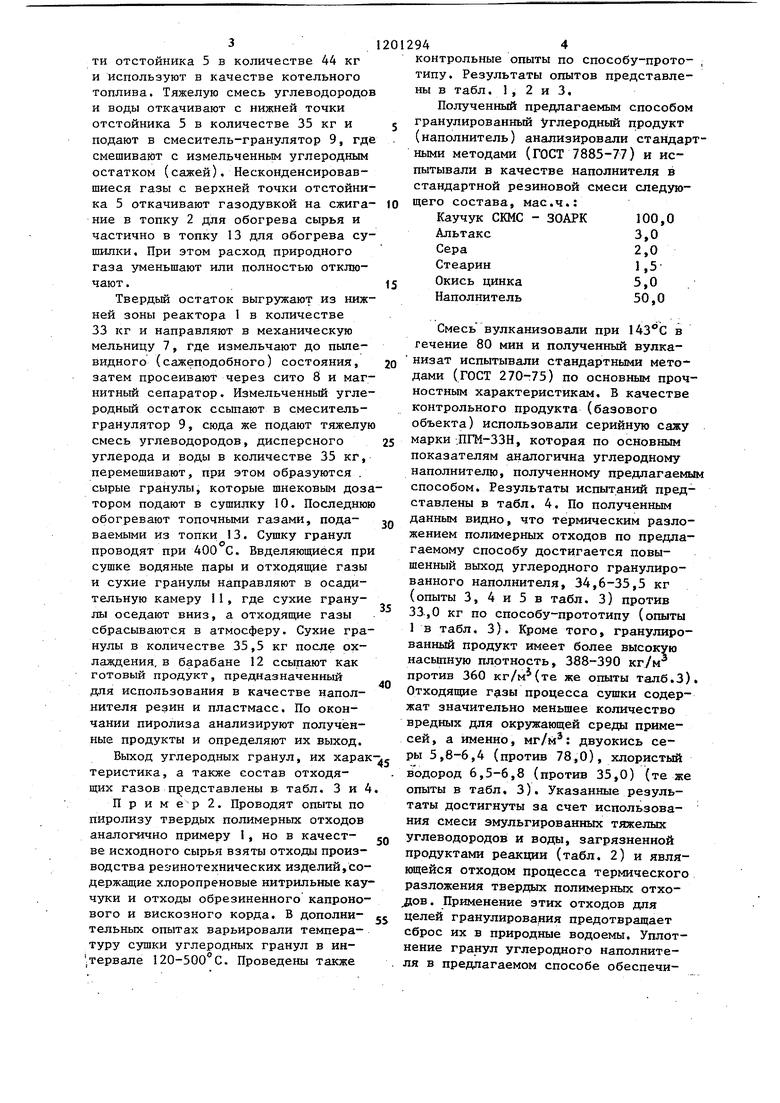

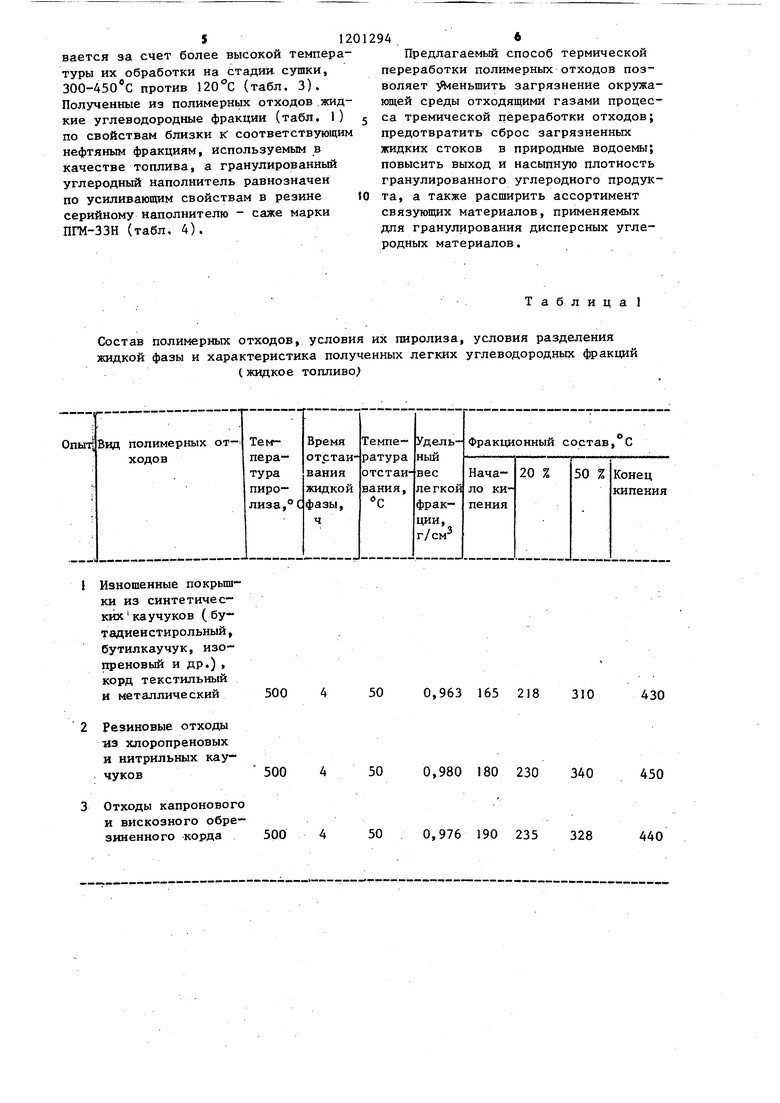

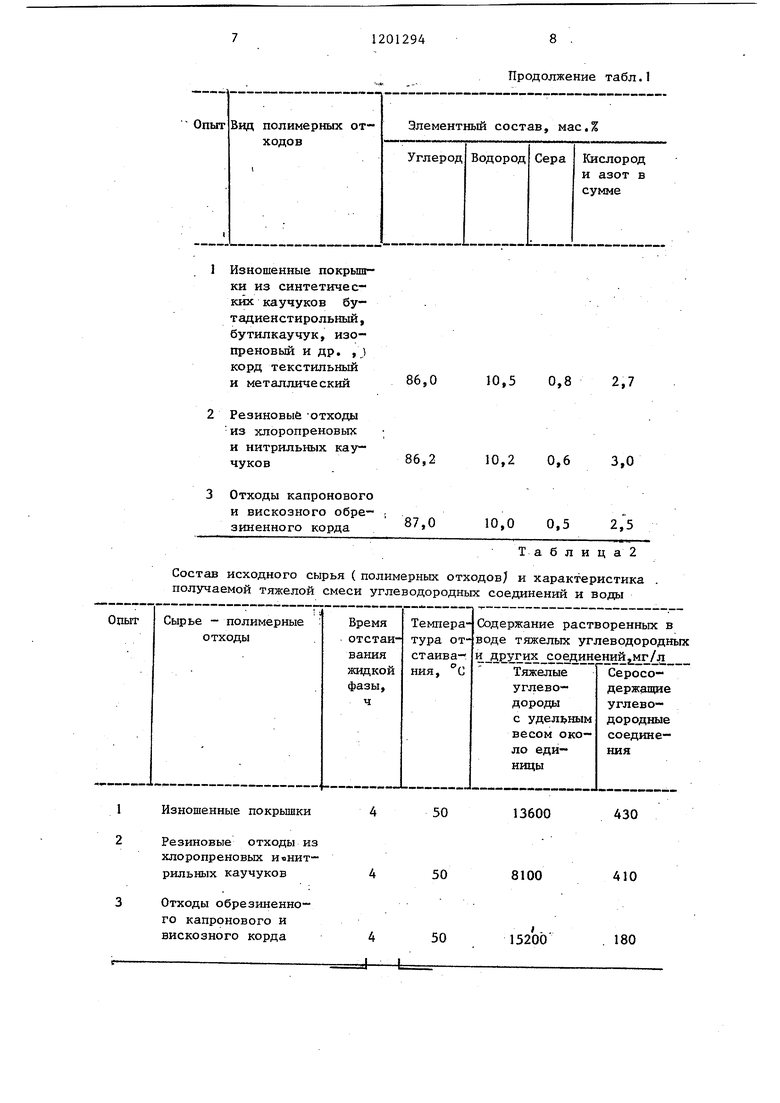

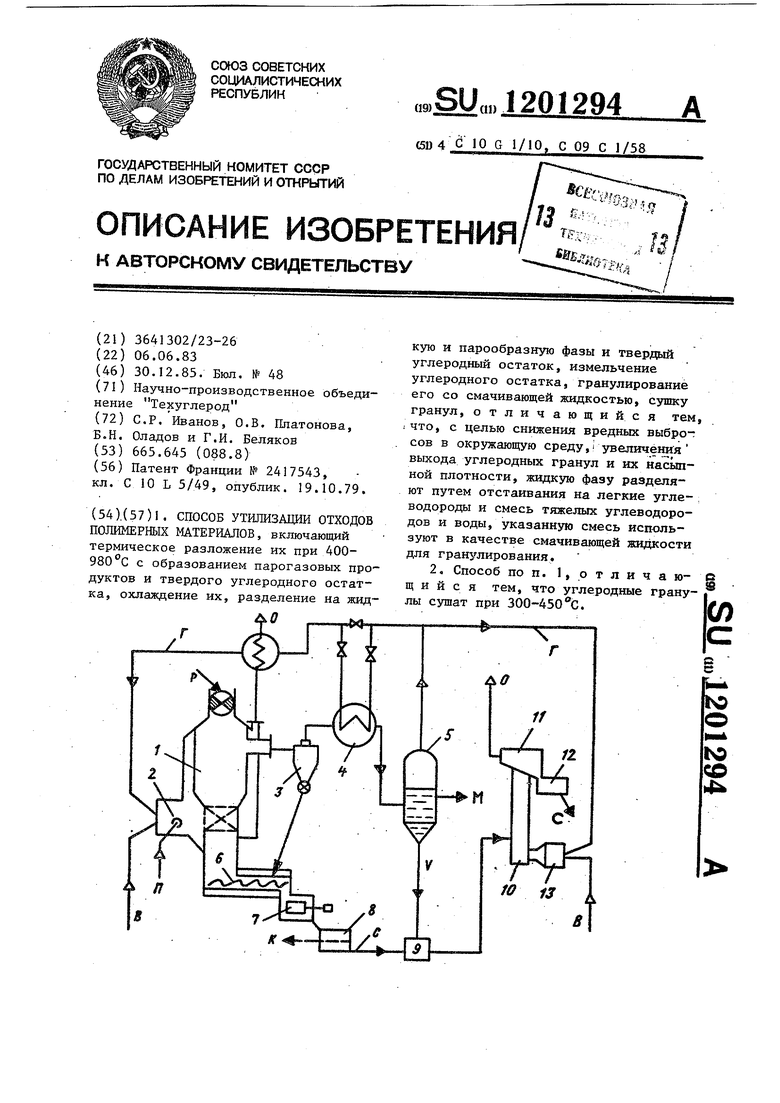

Изобретение относится к термической переработке твердых полимерных отходов и может быть применено в неф техимической, химической и.других отраслях промьшшенности для регенера ции жидких углеводородов, обычно при меняемых в качестве топлива или сырь для различных процессов, а также твердофазного дисперсного углеродного наполнителя из полимерных материалов и их отходов, содержащих в свое составе как углеводородные, так и неуглеводородные компоненты, способные при термическом разложении образовывать жидкие эмульгированные угле водородные и неуглеводородные фракции . Цель изобретения - снижение вредных выбросов в окружающую среду, уве личение выхода углеродных гранул и их насыпной плотности. Сущность протекающих в предлагаемом способе процессов сводится к сле дующему . В результате термического разложения полимерных отходов,содержащих хло ропреновые и нитрильные каучуки,образ ются как легкие жидкие и газообразные углеводородные продукты (топливо, масло), так и тяжелые эмульгированные водой углеводородные, сернистые азотистые и кислородные соединения и сажесмоляная суспензия. Смесь указанных эмульгированных соединений и воды отделяют отстаиванием от более легких по удельному весу углеводородных продуктов, Образующийся в результате термического разложения отходов твердый углеродный остаток после стадии его охлаждения, измельчения и сепарации представляет собой дисперсньй сажеподобный материал. При гранулировании этого продукта с использованием в качестве смачивающей жидкости тяжелой смеси углеводородов, воды и сажесмоляной суспензии происходит адсорбция продуктов активной поверхности углеродных частиц. На стадии сушки углеродных гранул при 300-450 С эти продукты карбонизуются в твердую фазу, что ведет к увеличению массы и плотности углеродных гранул. На чертеже представлена установка для осуществления предлагаемого способа. Устройство содержит реактор 1 для термическо1о разложения (пиролиза) полимерных отходов, топку 2 для сжигания топлива, циклон 3 для осаждения сажи холодильник-конденсатор 4, отстойник 5 жидких продуктов, шнековый транспортер 6, механическую мельницу 7, сито 8 с магнитной решеткой, смеситель-гранулятор 9, сушилку 10, осадительную камеру 11, барабан-охладитель 12, топку 13 сушилки. Стрелками обозначены потоки: Р полимерные отходы; Г - углеводородные пиролизные газы; П - пар водяной; С - измельченньш углеродный материал; V - смесь эмульгированных тяжелых углеводородов, дисперсного углерода и воды; О - отходящие топочные газы и водяные пары; В - воздух для горения топлива; М - углеводородная фракция (жидкое топливо); К - кокс и металлоостатки. Пример 1. В реактор подают в качестве сырья 100 кг нарезанных кусков изношенных покрьщ1ек, содержащих 80 мас.% резины из синтетических каучуков н 20% капронового и вискозного корда. Сырье в реакторе I подогревают. В начале в топке 2 сжигают природный газ (15 кг) и образую1циеся при этом топочные газы подают в реактор, Дпя регулирования температуры и улучшения теплопередачи и отпарки углеводородов вводят 30 кг водяного пара. Через 2ч сырье в реакторе подогревается до 450500 с, при этом оно разлагается на парогазовые продукты и твердый углеродный остаток. Парогазовые продукты прокачивают через циклон 3, где очищают от сажи, и холодильник 4, где охлаждают до 50°С, при этом из парогазовых продуктов конденсируется жидкая фаза, которая стекает самотеком в отстойник 5. Здесь жидкую фазу отстаивают в течение 4 ч при , при этом она разделяется за счет разности удельных весов на две фракции. Первая углеводородная фракция (более легкая) с удельным весом меньше единицы собирается в средней части отстойника 5. Характеристика этой фракции представлена в табл 1. Вторая (тяжелая) фракция, представляющая собой смесь тяжелых углеводородных соединений, воды и дисперсного углерода, оседает на дно отстойника 5. Состав этой смеси представлен в табл. 2. Легкую фракцию по окончании разделения откачивают из средней час3ти отстойника 5 в количестве 44 кг и используют в качестве котельного топлива. Тяжелую смесь углеводородов и воды откачивают с нижней точки отстойника 5 в количестве 35 кг и подают в смеситель-гранулятор 9, где смешивают с измельченным углеродным остатком (сажей), Несконденсировавшиеся газы с верхней точки отстойни ка 5 откачивают газодувкой на сжигание в топку 2 для обогрева сырья и частично в топку 13 для обогрева су шилки. При этом расход природного газа уменьшают или полностью отключают. Твердый остаток выгружают из ниж ней зоны реактора 1 в количестве 33 кг и направляют в механическую мельницу 7, где измельчают до пылевидного (сажеподобного) состояния, затем просеивают через сито S и маг нитный сепаратор. Измельченный угле родньй остаток ссьтают в смесительгранулятор 9, сюда же подают тяжелу смесь углеводородов, дисперсного углерода и воды в количестве 35 кг, перемешивают, при этом образуются . сырые гранулы, которые шнековым доз тором подают в сушилку 10. Последню обогревают топочными газами, подаваемыми из топки 13. Сушку гранул проводят при 400 С. Ввделяющиеся пр сушке водяные пары и отходящие газы и сухие гранулы направляют в осадительную камеру 11, где сухие гранулы оседают вниз, а отходящие газы сбрасываются в атмосферу. Сухие гра нулы в количестве 35,5 кг после охлаждения, в барабане 12 ссыпают как готовый продукт, предназначенный для использования в качестве наполнителя резин и пластмасс. По окончании пиролиза анализируют полученные продукты и определяют их выход. Выход углеродных гранул, их у.арак теристика, а также состав отходящих газов представлены в табл. 3 и 4 Прим е р 2. Проводят опыты по пиролизу твердых полимерных отходов аналогично примеру 1, но в качаетве исходного сырья взяты отходы производства резинотехнических изделий,содержащие хлоропреновые нитрильные кау чуки и отходы обрезиненного капронового и вискозного корда. В дополни- тельных опытах варьировали температуру сушки углеродных гранул в ин;Тервале 120-500°С. Проведены также 944 контрольные опыты по способу-прото- , типу. Результаты опытов представлены в табл. 1, 2 и 3. Полученный предлагаемым способом гранулированный Углеродный продукт (наполнитель) анализировали стандартными методами (ГОСТ 7885-77) и испытывали в качестве наполнителя в стандартной резиновой смеси следующего состава, мае.ч.: Каучук СКМС - ЗОАРК 100,0 Альтакс3,0 Сера2,0 Стеарин1,5 Окись цинка5,0 Наполнитель50,О Смесь вулканизовали при в течение 80 мин и полученный вулканизат испытывали стандартными методами (ГОСТ 270-75) по основным прочностным характеристикам, В качестве контрольного продукта (базового объекта) использовали серийную сажу марки .ПГМ-ЗЗН, которая по основным показателям аналогична углеродному наполнителю, полученному предлагаемым способом. Результаты испытаний представлены в табл. 4. По полученным данным видно, что термическим разложением полимерных отходов по предлагаемому способу достигается повышенный выход углеродного гранулированного наполнителя, 34,6-35,5 кг (опыты 3, 4 и 5 в табл. 3) против 33,0 кг по способу-прототипу (опыты 1 в табл. 3). Кроме того, гранулированный продукт имеет более высокую насьтную плотность, 388-390 кг/м против 360 кг/м(те же опыты талб.З), Отходящие процесса сушки содержат значительно меньшее количество вредных для окружающей среды примесей , а именно, двуокись серы 5,8-6,4 (против 78,0), хлористый водород 6,5-6,8 (против 35,0) (те же опыты в табл. 3). Указанные результаты достигнуты за счет использования смеси эмульгированных тяжелых углеводородов и воды, загрязненной продуктами реакции (табл. 2) и являющейся отходом процесса термического разложения твердых полимерных отхоов . Применение этих отходов для целей гранулирования предотвращает сброс их в природные водоемы. Уплотение гранул углеродного наполнитея в предлагаемом способе обеспечи512вается за счет более высокой температуры их обработки на стадии сушки, 300-450с против 120с (табл. З). Полученные из полимерных отходов жидкие углеводородные фракции (табл. 1) по свойствам близки к соответствующим нефтяным фракциям, используемым в качестве топлива, а гранулированный углеродньй наполнитель равнозначен по усиливающим свойствам в резине серийному наполнителю - саже марки ПГМ-ЗЗН (табл. 4). 9А« Предлагаемый способ термической переработки полимерных отходов позволяет 1Й еньшить загрязнение окружающей среды отходящими газами процесса тремической переработки отходов; предотвратить сброс загрязненных жидких стоков в природные водоемы; повысить выход и насыпную плотность гранулированного углеродного продукта, а также расширить ассортимент связующих материалов, применяемых для гранулирования дисперсных углеродных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1998 |

|

RU2142357C1 |

| Способ переработки резиносодержащих отходов | 2017 |

|

RU2659247C1 |

| СПОСОБ СОВМЕСТНОГО СЖИГАНИЯ ЖИДКОГО И ГАЗООБРАЗНОГО ТОПЛИВА | 1990 |

|

RU2013690C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ ОТХОДОВ ПОЛИЭТИЛЕНА И ПОЛИПРОПИЛЕНА | 2015 |

|

RU2621097C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ ОТХОДОВ ПОЛИЭТИЛЕНА И ПОЛИПРОПИЛЕНА | 2015 |

|

RU2619688C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2248881C2 |

| Способ комплексной переработки резинотехнических отходов | 2021 |

|

RU2780839C1 |

| СПОСОБ ДЕСТРУКТИВНОЙ ПЕРЕГОНКИ ОТХОДОВ ПОЛИЭТИЛЕНА И ПОЛИПРОПИЛЕНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2721701C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛАСТМАССОВОГО УТИЛЬСЫРЬЯ И ПЛАСТМАССОВЫХ ОТХОДОВ | 1994 |

|

RU2127296C1 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

1, СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, включающий термическое разложение их при 400980 с с образованием парогазовых про дуктов и твердого углеродного остатка, охлаждение их, разделение на жид кую и парообразную фазы и твердый углеродный остаток, измельчение углеродного остатка, гранулирование его со смачивающей жидкостью, сушку гранул, отличающийся тем, ЧТО, С целью снижения вредных выбросов в окружающую среду, увеличения выхода углеродных гранул и их насыпной плотности, жидкую фазу разделяют путем отстаивания на легкие углеводороды и смесь тяжелых углеводородов и воды, указанную смесь используют в качестве смачивающей жидкости для гранулирования. 2, Способ по п. 1, о т л и ч а ющ и и с я тем, что углеродные гранулы сушат при 300-450 с.

Состав жидкой

Изношенные покрышки из синтетических каучуков ( бутадиенстирольный, бутилкаучук, изопреновый и др.) , корд текстильный и металличе ский

Резиновые отходы яз хлоропреновых и иитрильных каучуков

Отходы капроновог и вискозного обрезиненного корда

50 0,963 165 218 310 430

50 0,980 180 230 340 450

50 0,976 190 235 328 440 полимерных отходов, условия их пиролиза, условия разделения фазы и характеристика полученных легких углеводородных фракций (жидкое топливо Т а б л и ц а 1

Изношенные покрьпп- ки из синтетических каучуков бутадиенстирольный, бутилкаучук изопреновый и др. ,J корд текстильный и металлический

2Резиновый ОТХОДЫ из хлоропреновых

и нитрильных кау- чуков

3Отходы капронового и вискозного обрезиненного корда

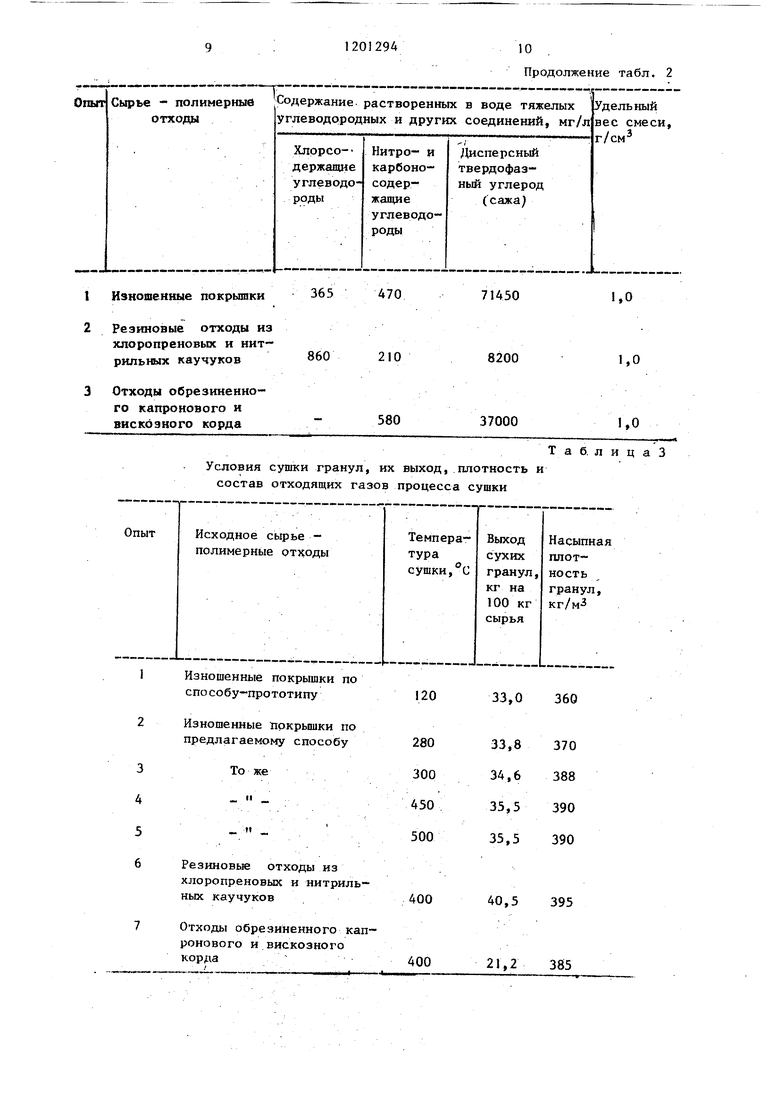

Состав исходного сырья ( полимерных отходов) и характеристика получаемой тяжелой смеси углеводородных соединений и воды

Изношенные покрьшки

Резиновые отходы из хлоропреновых ичнит- рильных каучуков

Отходы обрезиненно- го капронового и вискозного корда

Продолжение табл.1

2,7

Ю,5 0,8

86,0

10,2 0,6

3,0

86,2

10,0 0,5

87,0

2,5

Т а б л и ц а 2

430

13600

50

410

8100

50

. 180

50

15200

120129Д

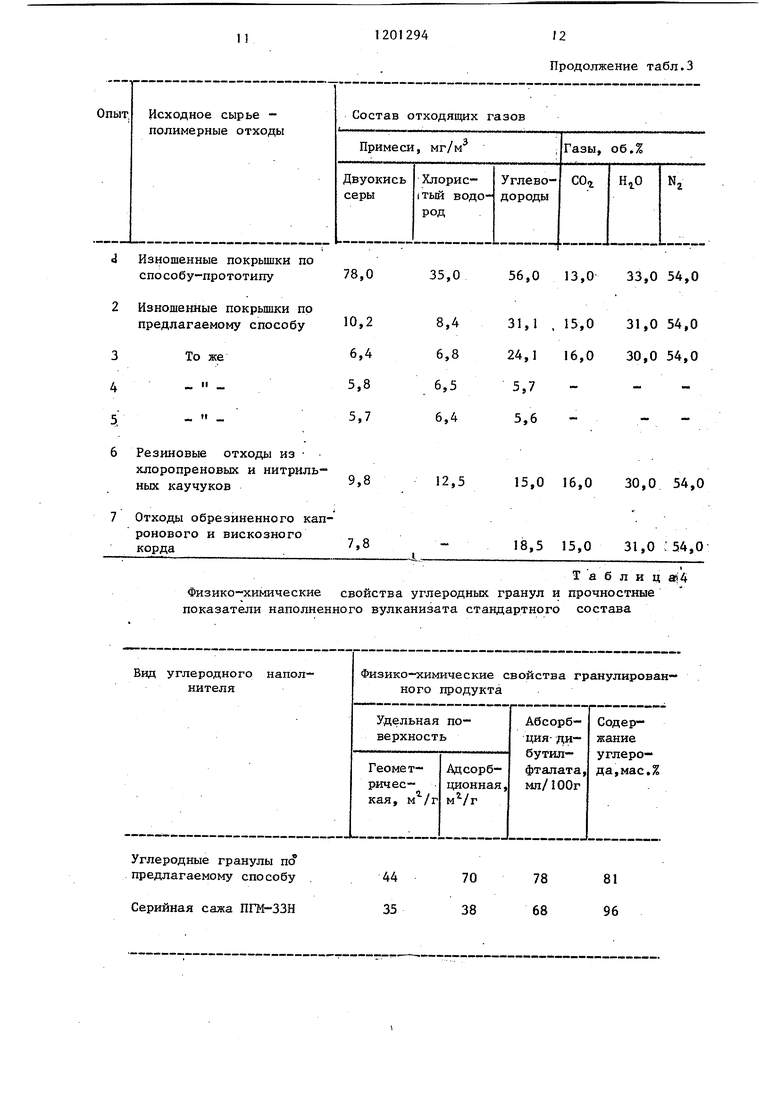

Условия сушки гранул, их выход, плотность и состав отходящих газов процесса сушки

Изношенные покрышки по способу-прототипу

Изношенные покрышки по

То же

Резиновые хлоропрен ных каучуков

10 Продолжение табл. 2

Т а б. л и ц а 3

120

33,0

360

Изношенные покрьшки по

78,0 спосо6у прототипу

Изношенные покрьшки по предлагаемому способу

3 4 5

То же II

- -

Резиновые отходы из хлоропреновых и нитрильных каучуков

Отходы обрезиненного капронового и вискозного корда

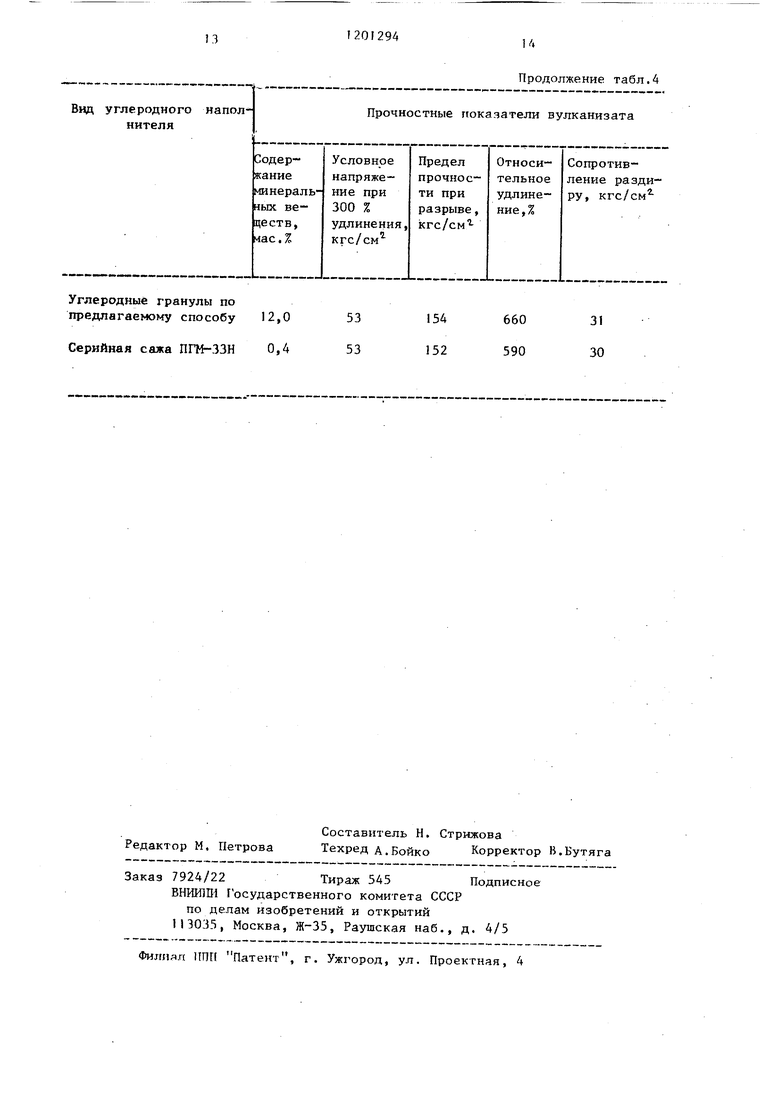

Физико-химические свойства углеродных гранул и прочностные показатели наполненного вулканизата стандартного состава

Продолжение табл.3

56,0 13,0 33,0 54,0

35,0

12,5 15,0 16,0 30,0 54,0

18,5 15,0 31,0 :54,0

Таблиц

Углеродные гранулы по предлагаемому способу 12,0

Серийная сажа ПГМ-ЗЗН 0,4

Продолжение табл.4

154

31 30

660 590 152

| ПЕРЕДАЧА ОБСЛУЖИВАНИЯ ТЕРМИНАЛА ДОСТУПА НА СЕТЕВОМ УРОВНЕ В СЕТИ ДОСТУПА | 2007 |

|

RU2417543C2 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1985-12-30—Публикация

1983-06-06—Подача