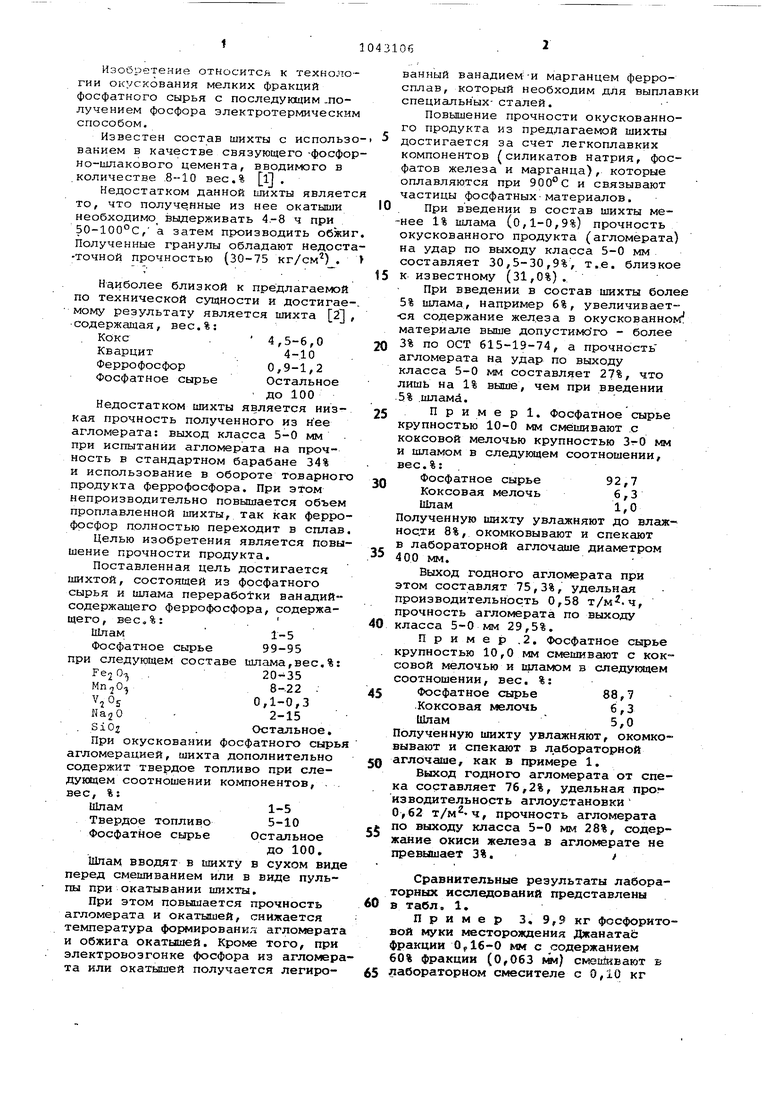

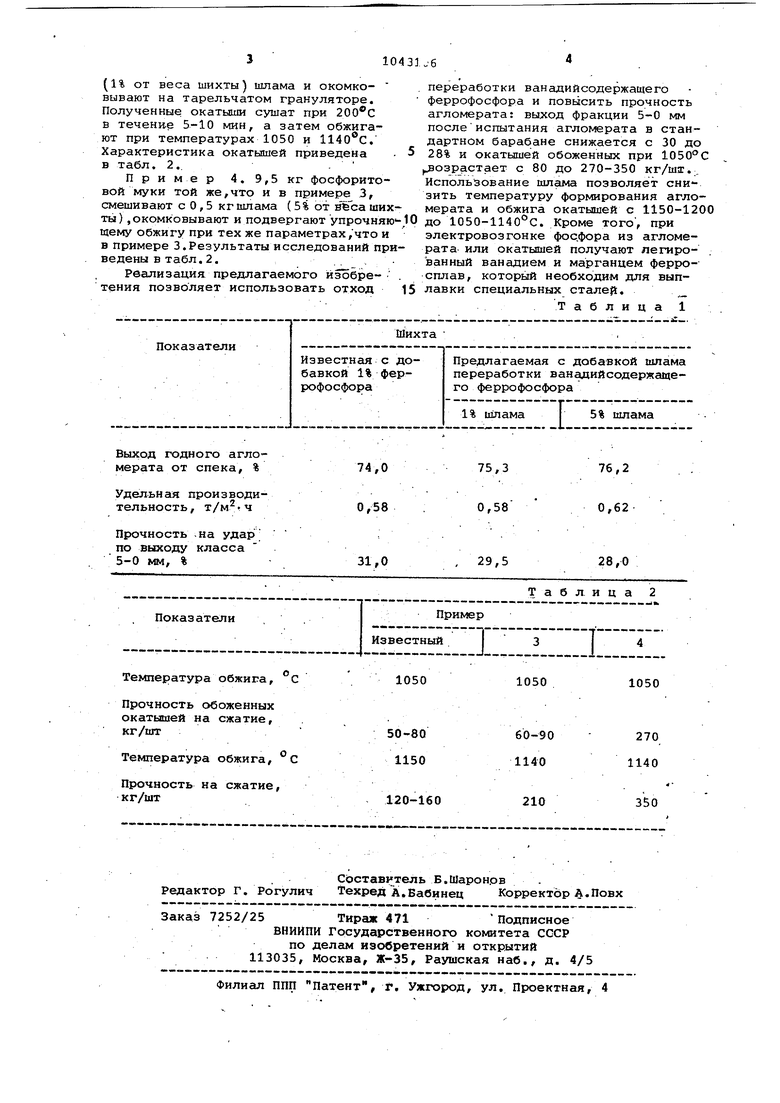

Изобретение относится к техноло гии окускования мелких фракций фосфатного сырья с последующим .получением фосфора электротермически способом. Известен состав шихты с использ вакием в качестве связующего -фосфо но-шлакового цемента, вводимого в .количестве ,8--10 вес.% l . Недостатком данной шихты являет то, что полученные из нее окатыили необходимо выдерживать 4.-8 ч при 50-100°С, а затем производить обжи Полученные гранулы обладают недост точной прочностью (30-75 кг/см). Наиболее близкой к предлагаемой по технической сущности и достигав мому результату является шихта 2 содержащая, вес,%: кокс . 4,5-6,0 Кварцит4-10 Феррофосфор 0,9-1,2 Фосфатное сырье Остальное до 100 Недостатком шихты является низкая прочность полученного из нее агломерата: выход класса 5-0 мм при испытании агломерата на прочность в стандартном барабане 34% и использование в обороте товарног продукта феррофосфора. При этом непроизводительно повышается объем проплавленной шихты, так как ферро фрсфор полностью переходит в сплав Целью изобретения является повы шение прочности продукта. Поставленная цель достигается шихтой, состоящей из фосфатного сырья и шлама переработки ванадийсодержащего феррофосфора, содержащего, вес,%: . Шлам 1-5 Фосфатное сырье 99-95 при следующем составе шлама,вес.%; 8-22 . 0,1-0,3 NajO . 2-15 . Sio . Остальное, При окусковании фосфатного сырь агломерацией, шихта дополнительно содержит твердое топливо при следуквдем соотношении компонентов, , . вес, %: Шлам1-5 Твердое топливо 5-10 Фосфатное сырье Остальное до 100. Шпам вводят в шихту в сухом вид перед смешиванием или в виде пульпы при окатывании шихты. При этом повышается прочность агломерата и окатышей, снижается температура формирования агломерат и обжига окатышей. Кроме того, при электровозгонке фосфора из агломер та или окатышей получается легированный ванадием-и марганцем ферросплав, который необходим для выплавки специальных-сталей. Повышение прочности окускованного продукта из предлагаемой шихты достигается за счет легкоплавких компонентов (силикатов натрия, фосфатов железа и марганца), которые оплавляются при 900° С и св.язывают частицы фосфатных-материалов. При введении в состав шихты менее 1% шлама (о,1-0,9%) прочность окускованного продукта (агломерата) на удар по выходу класса 5-0 мм составляет 30,5-30,9%, т.е. близкое к известному (31,0%). При введении в состав шихты более 5% шлама, например 6%, увеличивается содержание железа в окускованного материале выше допустимого - более 3% по ОСТ 615-19-74, а прочность агломерата на удар по выходу класса 5-0 мм составляет 27%, что лишь на 1% выше, чем при введении 5% .шламй. Пример. Фосфатное сырье крупностью 10-0 мм смешивают .с коксовой мелочью крупностью мм и шламом в следуклдем соотношении, вес.%: Фосфатное сырье 92,7 Коксовая мелочь 6,3 Шлам1,0 Полученную шихту увлажняют до влажнос.ти 8%, окомковывают и спекают в лабораторной аглочаше диаметром 400 мм. Выход годного агломерата при этом составлят 75,3%, удельная производительность 0,58 , прочность агломерата по выходу класса 5-0 мм 29,5%. Пример .2. Фосфатное сырье крупностью 10,0 мм смешивают с коксовой мелочью и шламом в следукядем соотношении, вес. %: Фосфатное сырье 88,7 .Коксовая мелочь 6,3 Шлам 5,0 Полученную шихту увлажняют, окомковывают и спекают в лабораторной аглочаше, как в примере 1. Выход годного агломерата от спека составляет 76,2%, удельная прог изводительность аглоуетановки 0,62 , прочность агломерата по выходу класса 5-0 мм 28%, содержание окиси железа в агломерате не превышает 3%./ Сравнительные результаты лабораторных исследовсШий представлены в табл. 1. Пример 3. 9,3 кг фосфоритовой муки месторождения ДжанатаЬ фракции мм с содержанием 60% фракции (0,063 мл) смеай вают в лабораторном смесителе с 0,10 кг (1% от веса шихты) шлама и окомкоБывают на тарельчатом гракуляторе. Полученные окатыши сушат при 200®С в течение 5-10 мин, а затем обжигают при температурах 1050 и , Характеристика окатышей приведена в табл. 2... Пример 4. 9,5 кг фосфорито вой муки той же,что и в примере 3, смешивают с 0,5 кг шлама (5% oi веса ши ты) ,окомковывак)т и подвергают упрочня шему обжигу при тех же параметрах/что в примере 3.Результаты исследований п ведены в табл.2... . Реализация предлагаемого изобретения позволяет использовать отход переработки ванадийсодержащего феррофосфора и повысить прочность агломерата: выход фракции 5-0 мм послеиспытания агломерата в стандартном барабане снижается с 30 до 28% и окатышей обоженных при 1050С озр 1стает с 80 до 270-350 кг/шаг.. Использование шлама позволяет снизить температуру формирования агломерата и обжига окатышей с 1150-1200 до 1050-1140°С. Кроме того , при электровозгонке фос.фора из агломерата или окатышей получают легиро- . ванный ванадием и марганцем ферросплав, который необходим для выплавки специальных сталер. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ окускования фосфатного сырья | 1981 |

|

SU1004261A1 |

| СПОСОБ АЛГОМЕРАЦИИ ФОСФАТНОГО СЫРЬЯ | 1993 |

|

RU2085483C1 |

| Способ окускования фосфатного сырья | 1981 |

|

SU1096206A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРИТНЫХ ОКАТЫШЕЙ | 1990 |

|

RU2069639C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ФОСФОРА | 1993 |

|

RU2078031C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

| СПОСОБ ПОДГОТОВКИ ФОСФАТНОГО СЫРЬЯ К ПРОИЗВОДСТВУ ФОСФОРА | 1993 |

|

RU2074110C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2003 |

|

RU2281976C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2306348C1 |

| ШИХТА ДЛЯ ОКУСКОВАНИЯ ФОСФАТНОГО СЫРЬЯ | 1991 |

|

RU2006458C1 |

1. ШИХТА ДЛЯ ОКУСКОВАНИЯ ФОСФАТНОГО СЫРЬЯ, содержащая фосфатное сырье и добавку, о т л и ч аю щ а я с. я тем, что, с целью повышения прочности продукта, в качестве добавки она содержит шлам переработки ванадийсодержащего феррофосфора при следующем соотношении комиснентов, вес.: Шлам переработки ванадийсодержа.щего-феррофосфора1-5 Фосфатное сырье 95-99 2.Шихта по п. 1, о т л и ч а ющ а я с я тем, что при окусковании фосфатного сырья алгомерацией, она дополнительно содержит твердое топливо при следующем соотношении компонентов, вес.%: ШЛЕМ переработки ванадийсодержащегчэ феррофос- . фора .1-5 Твердое топливо 5-10 Фосфатное сырье Остальное до 100 3.Шихта по п. 1, отличающаяся тем, что используют шлам переработки вгшадийсодержшкего феррофосфора f содержащий, вес. %: 20-25 , 8-22 MnjOa 0,1-0,3 2,0-15,0 Остгшьное SiOz 4 00

Выход годного агломерата от спека, %

Удельная производительность,

Прочность на удар по выходу класса 5-0 мм, %

Температура обжига, С

Прочность обоженных окатышей на сжатие, кг/шт

Температура обжига, с

Прочность на сжатие, кг/шт

76,2

75,3

74,0

0,58

0,62

0,58

28,0

, 29,5

31,0

Таблица 2

1050

1050

60-90

270 1140 1140

0

350

210

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР 628681, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 1971 |

|

SU409728A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-09-23—Публикация

1982-02-12—Подача