Из9бретение относится к термической подготовке фосфатного.-сырья для электротермической переработки на желтый фосфор и может быть использовано в химической и металлургической промышленности, цветнойметаллургии и производстве стройматериалов. Известен способ подготовки шихты для электровозгонки фосфора, заключающийся в том, что фосфатную рудную мелочь совместно в кремнеземистым материалом фракции 3-0 мм обжигают /при. 750-950 С, измельчают и смеши-, вают с восстановителем. Далее увлажненную шихту формуют и подвергают длительной водотепловрй обработке. Полученные брикеты или окатыши имеют прочность на сжатие 260-380 кг/см термостойки, транспортабельны, водоустойчивы Ij. . . Недостатком способа является применение для офлюсования сырого кре неземистого материала, в котором дво бодная Si Оз. является одним из основных компонентов. При термообработ ке такого сырья наблюдается его растрескивание, а при совместном обжиге кремнеземистого и фосфатного материаЯа за счет освобождения СаО и МдО (.декарбонизация фосфатного материала и связывания «х и окислов щелочных металлов с S i 0 флюса происходит образование легкоплавких эвтектических соединений,, значительно снижающих температуру начала раз 4ягчeния сырья. KixDMe того, длительная водотепловая обработка увлажненных сформированных тел при при нормаль Haul или повыйюнном давлении (до 8 атм) экономически невыгодна, малопроизводительна, а указанная прочность на сжатие может быть достигнута только для тел, формованных с применением .значительных механических усилий прессование и другие. Наиболее близким по технической, сущности и достигаемому результату является способ а гломерация, фосфатного сырья включающий применение фосфорной кислоты В качестве связующего при озернении сьфья с последующим смешением полученных гранул с кварцитом фракции 3-0 мм и коксом,, окатыванием смеси и ее спеканием. Данный способ позволяет получать агломерат с прочностью 69 КС/см Выход годного агломерата - 70-72%f JНедостатком способа явЛяетс.я не- , пользование сьрого флюса. Растрескивание флюса в процесса термообработки связано с тем, что кварц имее различные коэффициенты линейного расширения по направлениям параллель ныг4 и nepneHMHKyjiHpHbHvi главной кристаллооптической оси, наряду с расширением кварца на процесс расргрескивания влияет процесс дегидратции халцедона. Существует семь полиморфных разностей кремнезема, для кторых известны температурные пределы их устойчивости при нормальном давлении, в том числе неустойчивые разновидности кремнезема наблюдаютс при 117 270°С, а полиморфные превращения в cL 1 -кварц, тридими и кристобаллит от 575с до плавления. Особенное значение имеет полиморфизм j - и р-кварца и тридимита при температурах 575 С и 870 С При переходе из одной полиморфной разновидности в другую резко изменяются физические свойства данного минерала. В процессе термообработки кремнеземистых материалов происходят кристаллографические и полиморфные превращения: с изменением объема. Кварц в зависимости от значения вышеуказанных температур имеет ряд модификационных превращений, происходящих с изменением объема от сжатия на 0,4% до расширения на 17,4%. Расчеты показывают, что при нагревании кварца до 543°С объем увеличивается на 2,4%) в нем возникают напряжения параллельно оптической оси, равные 14,46 10 кг/см, перпендикулярно оптической оси 7 , 34-Ю кг/см - Величина этих напряжений в 25,6-52 раза больше предела прочности кварца на сжатие. Дальнейшее повышение температуры способствует.увеличению напряженног состояния, при переходе о(-кварца в ci- -кристобаллит ( увеличение объма на 17,4%) напряжения в кварце достигают 29,7 3410 кг/см или в 768 раз превышают предел прочности кварца на сжатие.

Термообработка офлюсованных окатышей и офлюсованного агломерата сопровождается значительным изменением объема зерен кварца. Они выглядят трещиноватыми, корродированными происходит уплотнение слоя, ухудшение газопроницаемости. Это оказывает отрицательное влияние на прочностные свойства окатышей и ахломерата. Снижение прочности приводит к увеличению выхода возврата и снижению производительности процесса. Отрицательное влияние сырых флюсующих добавок на качество окускованного материалаособенно заметно при использовании фосфоритов с низким содержанием в них SiO/j./ когда для офлюсования шихты требуется введени большого количества кремнезема. При этом наблюдается снижение на

7,8 и 2,0 абс.% по прочности на удар и истирание соответственно, офлюсованной ших1/ы за счет чего сокра-щается выход годного агломерата и увеличивается увеличивается количество возврата.

Целью изобретения является повышение выхода окускованного продукта.

Поставленная цель достигается тем что согласно способу окускования )осфатного сырья, включающему термоооработку флюсующей добавки при повышении температуры со скоростью 7-10 град/мин от 550 до 900°С, измельчение флюсующей добавки до со.д ржания 70-80 вес. % фракции 0,1-0 мм смешение ее с фосфатным сырьем и термообработку шихты.

Отличиями способа является режимы термообработки и измельчения флюсующей добавки.

В предлагаемом интервале температур 550-900°С начинаются и заканчиваются полиморфные превращения кварца. Если понизить температуру до 54ОС, то выход годного продукта остается на уровне практически сырого флюса, т.е. полиморфные превращения кварца еще не начались и поэтому ниже температуры 550°С нецелесообразно применять предлагае2 кз. скорость подъема температуры термэобработки флюса. Если повыситьтемпературу до , то выход окускованного продукта не увеличивается и остается неизменным, т.е. как при температуре 900°С, для окатышей 96,7-98,2%, для агломерата - 74,876,0%. Поэтому перерасходовать энергию нецелесообразно.

Если термообработку флюса начинать с меньшей скоростью подъема температуры (6 град/мин, то выход: окускованного продукта остается уровне скорости 7 град/мин и составляет для окатышей 97,7%, для аглсмерата 75,2%. Таким образом, сния;ать скорость нагрева экономически нег.елесообразно. Если увеличить скорость подъема температуры до 11 град/Mi-н, то выход окускованного продукта уменшается из-за недостаточного врем«:ни обработки и составит для окатышей 93,0%, для агломерата - 72,0 , что также экономически невыгодно,

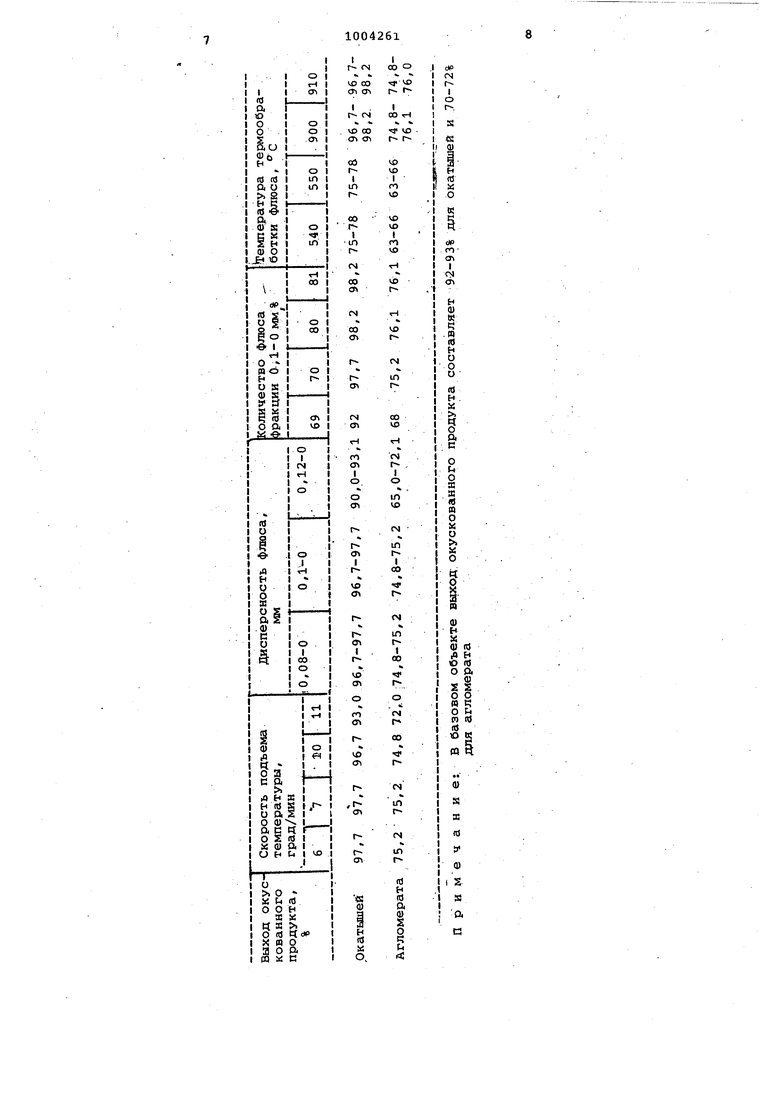

Если уменьшить дисперсность предварительно обожженного флюса до фракции 0,08-0 мм, то выход окус}:ованного продукта аналогичен применению фракции 0,1-0. мм и составЛ5:ет для окатышей 96,7-97,7%, для г.гломерата - 74,8-75,2%. Таким образсм, нет необходимости в переизмельчепии флюса и связанных с ним затратах, Если использовать флюс более rpyfioro помола, а именно фракцию 0,12-0 мм, то выход годного продукта снижаемся и составляет для окатышей 90,093,1%, для -агломерата - 65,0-72,1%. Если при ленять обожженный флюс для окускования фосфоритной шихты (в количестве 69,0% то выход окускованного продукта снш.чается по оравнению с добавкой егр в количестве 70% с 97,7% до 92,0% для окатышей и с 75,2% до 68,0% для агломерата. Если в состав шихты взять обожжённо го флюса более 80%, например 81%, то выход окускованного продукта не увеличивается и составляет для окатышей 98,2% для агломерата - 76,1%. Значит, перерасход флюса без увеличения выхода окускованного продукта не экономичен. П р и м е р 1..Получение офлюсованных окатышей. Для составления шихты берут 2,0 кг фосфатного сырья месторождения Джанатас фракции 0,07 О мм не менее. 60%, добавляют 0,3 кг флюса фракции 0,1-0. Модуль кислотности шихты 0,81. В качестве флюса используют кварцит фракции 10-50 мм Перед смешиванием кварцит предварительно подвергают термообработке по режиму: сушка 550°С известным способом, подогрев в интервале от 550 до 900С ведут со скоростью . подъема 7 град/мин в течение 50 мин Обожженный кварцит измельчают до фракции 0,1-0 мм, смешивают с фосфа ным материалом. Полученную шихту на лабораторном тарельчатом грануляторе увлажняют водой, окомковывают, и окатыши подвергают упрочняющему обжигу при температуре 1150С. Выход офлюсованных окатышей 97,7%. Пример 2. Шихту составляют, как в примере 1. Термообработку флю са ведут, как в примере 1, но скорость подъема температуры увеличивают до 10 град/мии в течение 35 мин. Обожженный кдарцит измельчают до фракции 0,1-0 мм, смешивают с фосфатным материалом., увлажняют и; оксмлковывают. Полученные окатЕшш подвергают упрочняющему обжигу при . Выход офлюсованных окатышей 96,7%. При м е Р 3. Получение офлюсованного агломерата. Для составления шихты берут 4,2 кг фосфоритной мелочи меторождения Джанатас фракции 10-0 мм, 3 кг возврата фракции 5-0 мм. 0,33 кг флюса фракции 0,1-0 мм, 0,48 кг металлургического кокса фракции 3-0 мм. Модуль кислотиости шихты 0,8. В качестве флюса используют кварцит фракции 10-50 мм.«Перед смешиванием кварцит предварительно подвергают -термообработке по режиму: сушка до известным способом, подогрев от 550 до 9 О О С со скоростью подъема температуры 7 град/мин в течение 50 мин. Обожженный кварцит измельчают до содержания фрак1 и 0,1-0 мм 70%, смиЕМвают с фосфатным материалом и коксом, увлажняют и окомковывают. Получе нную оКомкованную ишхту подвергают спеканию. Выход офлюсованного агломерата 75,2%. Пример4. Шихту составляюсг в примере 3. Термообработку флюса ведут в режиме примера 3, но скорость подъема температуры составляет 10 град/мин в течение 35 мин. Обожженный кварцит измельчают до фракции 0,1-0 км, смешивают с фосфатным материалом и коксом, увлажняют и окомковывают, затем шихту спекают. Выход офлюсованного агломерата 74,8%. В таблице представлены результаты по окускованию фосфатного сырья.

Как видно из таблицы, оптимальныи параметрами, дающими наибольший выход окускованного продукта (окатыей - 96,7-98,2%, агломерата - 74,876,1%), являются: предварительная терическая обработка флюса.(кварцита) ВТ любом обжиговом агрегате при температуре от 550 до при скорости подъема температуры 7-10 град/мин и дальнейшем использовании его для окускования шихты определенной дис- Ю перенести с содержанием 70-80 вес.%, фракции 0,1-0 мм.

Проведение предварительной термо обработки флюсующих добавок значительно сократит объемы пе «рабаты- 15 ваемого в руднотермической печи сырья, снизит удельные расходные коэффициенты по сырью, улучшит технологические свойства флюсующих добавок , предотвратит связывание S J Ojj 20 кремнеземистых материалов с плавнями ( щелочными и Щелочно-земельными металлами) при последующем окусковании и повысит температуру начала размягчения сырья. Тонкодисперс- 55

ное состояние флюса способствует образованию при термообработке окускованного продукта эвтектик, упрочняющих материал. Выход окускованного .продукта при зтсмл составляет для окатышей 97,7%, для агломерата - 75,2%.

Формула изобретения Способ окускования фосфатного сырья, включающий смешение его с флю-; сующими добавк 1ми и термообработку шихты, о т лич аюци йс я тем, что, с целью повышения выхода окускованного продукта, ф/восующие добавк перед смешением с сырьем подвергают термообработке, причем о 550 до , температуру повышают со скорос-гью 7-10 град/мин, а затем перед смешением измельчают до содержания 70-80 вес.% фракцни 0,1-0 ж.

Источники информащ и принятые во внимание при экспертизе

1.Авторское свидетельство СССР 230795, кл. С 01 В 25/01, 1967.

2.Авторское свидетельство СССР ( 742376, кл. С 01 В 25/01, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРИТНЫХ ОКАТЫШЕЙ | 1990 |

|

RU2069639C1 |

| Способ окускования фосфатного сырья | 1986 |

|

SU1346573A1 |

| Шихта для окускования фосфатного сырья | 1985 |

|

SU1313803A1 |

| СПОСОБ ОКУСКОВАНИЯ ФОСФАТНОГО СЫРЬЯ | 2000 |

|

RU2182111C2 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| Способ производства окускованного материала из тонкоизмельченных концентратов | 1982 |

|

SU1100325A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2306348C1 |

| Способ производства окускованного материала | 1982 |

|

SU1044649A2 |

| Способ получения окускованного материала | 1988 |

|

SU1546504A1 |

| СПОСОБ ЗАЩИТЫ КОЛОСНИКОВОГО ПОЛЯ С ПОМОЩЬЮ ПОСТЕЛИ ИЗ БРИКЕТОВ И ЕГО ПРИМЕНЕНИЕ В КОНВЕЙЕРНОЙ ОБЖИГОВОЙ ИЛИ АГЛОМЕРАЦИОННОЙ МАШИНЕ | 2023 |

|

RU2824512C1 |

Авторы

Даты

1983-03-15—Публикация

1981-01-28—Подача