4

со

00 N9

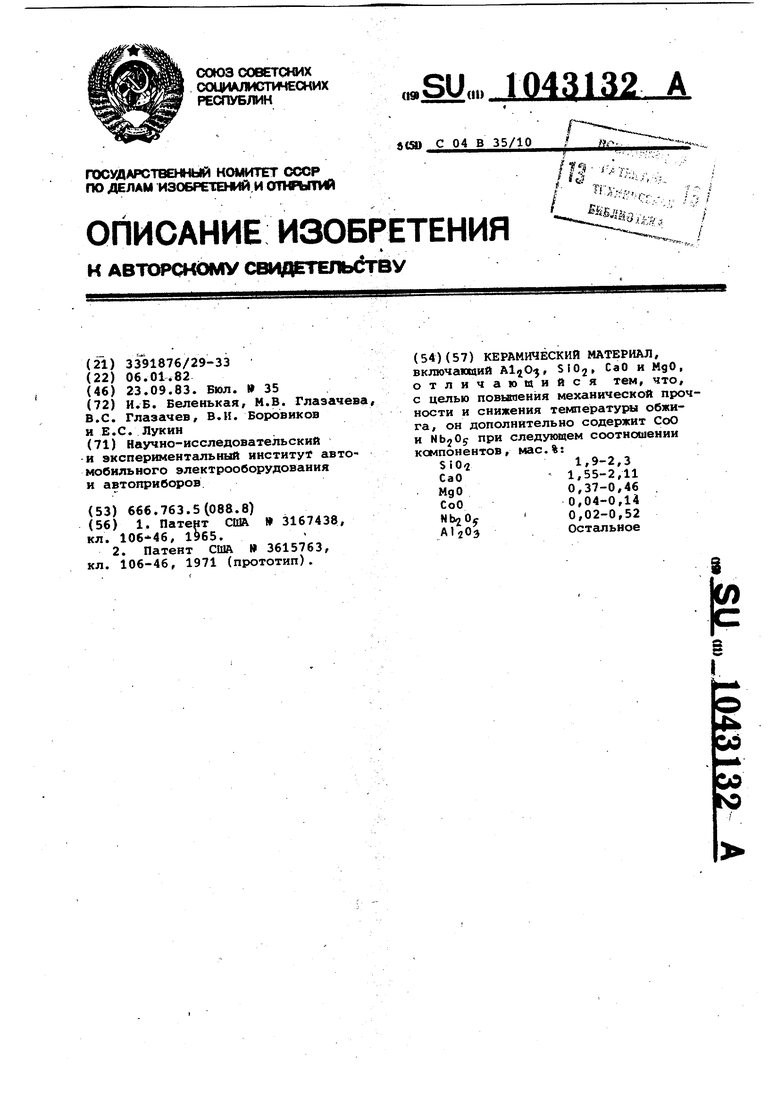

Изобретение относится к производству специальной технической кераМИКИ, используемой в качестве изоляторов свечей зажигания автомобилей, изоляторов электротехнической промьашленности, а также изделий электроники и радиотехники.

Известен керамический материал на основе глубокопрокгшенного глинозема, включающий также минерализующие добавки, образующие в процессе спекания вторую, стеклообразную фазу, в составе оксидов кремния, Ксшьция, магния. Содержание составляет 94-99%, остальное SiO, СаО, МдО примерно в равных долях i

Однако такой материал обладает недостаточной механической прочностью (сопротивление изгибу), в особенности при использовании для изоляторов автомобильных свечей, и требует высокой температуры обжига ().

Наиболее близким к предлагаемому техническим решением является керамический Материал 2 на основе глубокопрокаленного глинозема, содержащий 94,0-96,5 вес.% и трехкомпонентную добавку следующего состава, вес.%:

Si 0246-60

СаО32-44

МдО3-15

Керамика обладает повышенной (на 40% по сравнению с известными составами) прочностью и сниженной температурой спекания (1610-1650°С)

Однако прочность керамики (р31,2 кг/мм) все еще недостаточна для изоляторов автомобильных свечей зажигания.

целью изобретения является повышение механической прочности и снижение температуры обжига.

Поставленная цель достигается тем, что керамический материал, включающий AlsO, Si02, СаО И MgO, дополнительно содержит СОО и при следующем соотношении компонентов , мае.%:

SiO1,9-2,3

СаО1,55-2,11

МдО0,37-0,46

СбО0,04-0,14 .

Nb Os-0,02-0,52

AljO Остальное

В качестве сырьевых материалов используют глубопрокаленный малощелочный глинозем с содержанием об AljO не менее 95%, фтористый или углекислый кальций, бентонит обогащенный, гидроокись магния или тальк, окись кобальта и пятиокись ниобия.

Сырьевые материалы мелют совместно мокрым способом в шаровых мельницах, сушат в распылительной сушилке.

Изделия (изоляторы свечей) формуют методом изостатического прессования. Обжиг однократный в печи с окислительной атмосферой при 15501600 С в течение 30 ч, включая нагрев и охлаждение (длительность обжига зависит от конструкции печи).

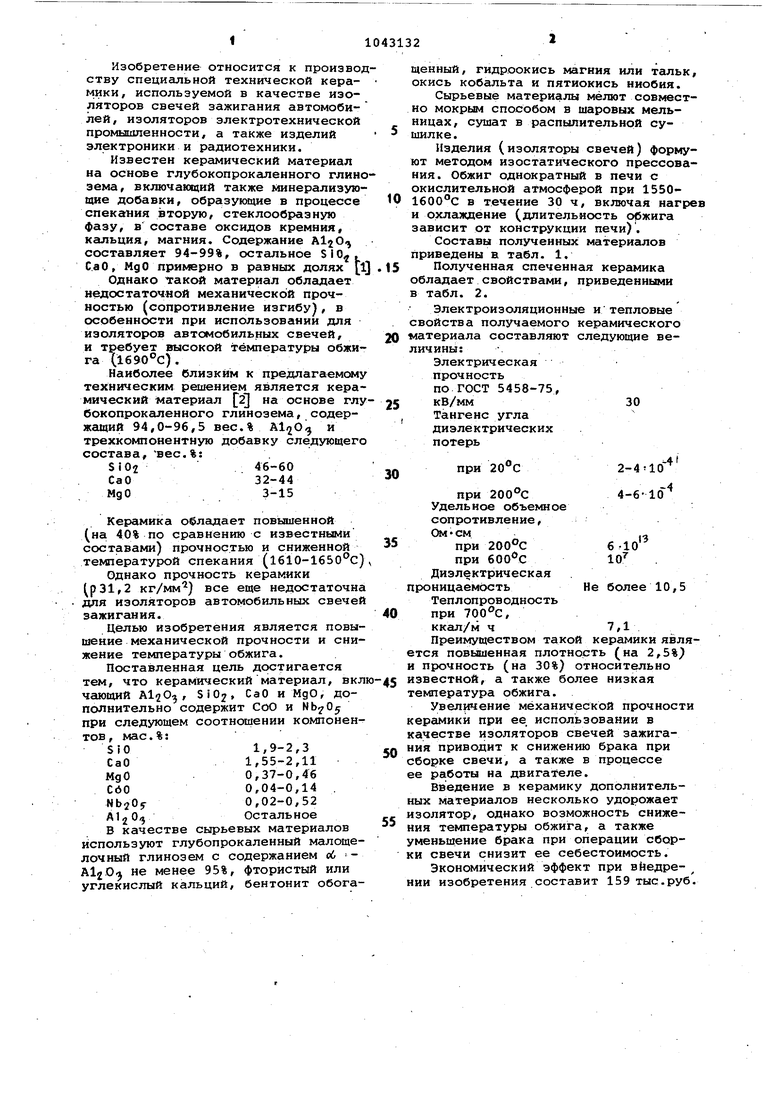

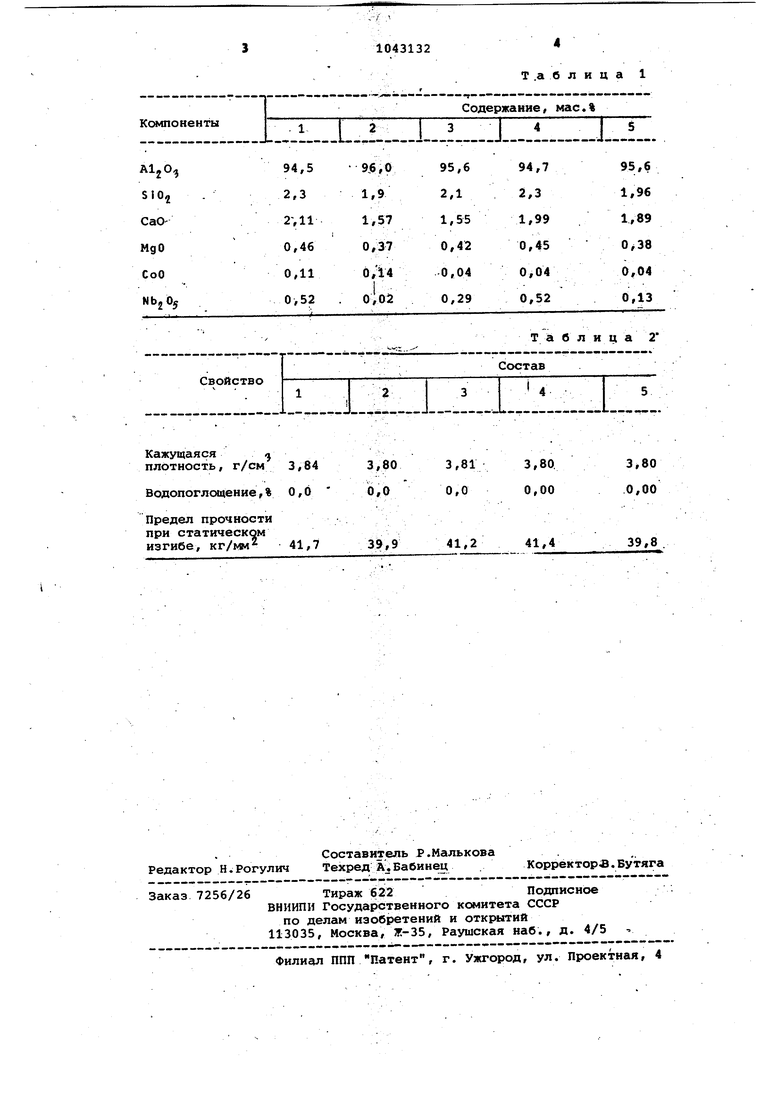

Составы полученных; материалов приведены в табл. 1. Полученная спеченная керамика обладает свойствами, приведенными в табл. 2.

Электроизоляционные и тепловые свойства получаемого керамического материала составляют следующие величины:

Электрическая

прочность

по ГОСТ 5458-75, кВ/мм30

Тангенс угла

диэлектрических

потерь

2-410

при 4-6-1(Г

при 200°С Удельное объемное сопротивление, Ом-см

13

5 при 200°С

6-10 при 10 Диэлектрическая . проницаемость Не более 10,5

Теплопроводность 0 при 700°С,

ккал/м ч7,1

Преимуществом такой керамики является повышенная плотность (на 2,5%) и прочность (на 30%) относительно 5 известной, а также более низкая температура обжига.

Увеличение механической прочности керамики при ее, использовании в качестве изоляторов свечей зажигания приводит к снижению брака при

сборке свечи, а также в процессе ее работы на двигателе.

Введение в керамику дополнительных материалов несколько удорожает изолятор, однако возможность снижения температуры обжига, а также уменьшение брака при операции сборки свечи снизит ее себестоимость.

Экономический эффект при вйедреНИИ изобретения составит 159 тыс.руб.

Т .а 6 л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРУНДОВЫЙ ИЗОЛЯТОР ДЛЯ СВЕЧИ ЗАЖИГАНИЯ | 1994 |

|

RU2080719C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2353600C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2373169C2 |

| Электроизоляционный керамический материал и способ его изготовления | 1978 |

|

SU753831A1 |

| Способ получения керамической массы для изоляторов автосвечей | 1937 |

|

SU120760A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУПРОВОДЯЩЕГО КЕРАМИЧЕСКОГО МАТЕРИАЛА, ПОЛУПРОВОДЯЩИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СВЕЧА ЗАЖИГАНИЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2004 |

|

RU2325369C2 |

| ШИХТА ДЛЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2014 |

|

RU2563261C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ "ВИКОР-1" | 1994 |

|

RU2122533C1 |

| Способ изготовления полупроводникового элемента запальной свечи | 2022 |

|

RU2779289C1 |

| Шликер для изготовления керамических плиток | 1989 |

|

SU1675277A1 |

КЕРАМИЧЕСКИЙ МАТЕРИАЛ, включающий , SIO, СаО и МдО, отличающийся тем, что, с целью повшаенйя механической прочности и снижения температуры обжига, он дополнительно содержит СоО и NbjO при следующем соотношении компонентов, мас.%: 1,9-2,3 SiOa - 1,55-2,11 СаО 0,37-0,46 МдО 0,04-0,14 СоО 0,02-0,52 Остсшьное 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США О 3167438, кл | |||

| , 1965 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США II 3615763, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

Авторы

Даты

1983-09-23—Публикация

1982-01-06—Подача