Изобретение относится к производству керамики и может быть использовано при получении керамической плитки.

Целью настоящего изобретения является ускорение процесса формирования плиток, повышение прочности, снижение водопоглощения и плотности.

Политизированные полевые шпаты на ощупь и внешний вид представляют собой почти твердую породу желтовато-серого цвета. По данным рентгенографических, петрографических, ДТА исследований политизированные полевые шпаты резко отличаются от известных полевых шпатов.

По Левинсон-Лессингу пелитизация полевых шпатов связана с извлечением щелочей, причем этот процесс иногда идет до конца и тогда получаются каолин или вообще водный силикат глинозема, но чаще образуются временные глиноподобные продукты или сложные силикаты перемен- чого состава. Помутнение полевых шпатов

связано с образованием пелитового вещества, в частности каолинита, под влиянием эпимагматических процессов и выветривания,

По Коржинскому мнимая пелитизация обусловлена присутствием в полевых шпатах жидких или газообразных включений.

Рентгенофазовый анализ показывает наличие рефлексов, присущих политизированным полевым шпатом 2.836, 2,982,3,674, 3,775 . Рефлексы 3,189, 4,03 1010 м соответствуют анортиту; 3,238 -10 м - альбиту, 2,49, 2,56, 3,51, 7,02 1010 каолину; 4,49, 4.98, 7,78, 9,82, 10,04 10 -глиноподобным минералам.

Под микроскопом обнаружены политизированные полевые шпаты как субмикрокристаллические вещества округлой формы с размерами частиц 0.001-0,005 мм. Зерна имеют помутневший вид с показатепями преломления N g - 1,634, N m - 1,631. N P - 1,630. Встречаются кварц, альбит анортит

м 10м

(Л

С

о

vj СЛ

ю VJ

слюда, кальцит, каолин, глиноподобные вещества.

Количественное соотношение минералов в породе следующее. %: политизированные полевые шпаты 86. каолин 10. остальное 4.

На термограмме обнаружены эндоэф- фекты при 120. 570, 715°С. При 120°С выделяется свободная влага, при 570°С разлагается каолинит на воду и каолинито- вый ангидрид, при 715°С разлагается кальцит.

Политизированные полевые шпаты проявляют керамические свойства, характерные для глин. По числу пластичности они относятся к группе среднепластичных, по коэффициенту чувствительности - к высокочувствительным глинам, по группе спекае- мости и огнеупорности - к легкоплавким глинам с разницей температуры обжига и спекания 120-130°С. Пластические свойства соответствуют требованиям ГОСТ 21216- 1-81 Сырье глинистое. Граница раскатывания 23,8%; число пластичности 20,1; коэффициент чувствительности к сушке 3,6.

Химический и гранулометрический со ставы используемых в шликере компонентов приведены ниже.

Сырьевыми материалами являются глина, стеклобой-тарный и пелитизированные полевые шпаты.

Химический состав глины, мас.% 50,24-59,07, 17,60 24,94, Ре20з 2,83- 2,06, ТЮ2 0,56, СаО 0,6-1.14, МдО 0,2-0,92, К20 N320 0,26-2,93, SOi 0,22, п.п.п. 6.96- 9,17.

Гранулометрический состав глины. %: остатки на ситах: 5,0 мм 0, 3,0 мм 0, 2,0 мм О, 1,0мм 0,0,5мм 0, 0,063 мм 2. 0,01 мм 2,0-10,0, 0,005 мм 2,0-48,0, менее 0,005 мм 50,0-97,0.

Глина высокодисперсная и высокопластичная, не содержит пылеватых и песчаных частиц.

Химический состав стеклобоя, мас.%. 5Ю2 71,23, 0,81. Рв20зО,23, СаО 6,94, МдО 4,4, К20 N320 15,95, п.п.п. 0.24

Порода на основе политизированных полевых шпатов представлена в виде грубой и тонкодисперсной фракций в количестве 70% и 30% соответственно. Грубая фракция относится к тинкоиэмельченным материалам и состоит из кварца, халькопирита, окислов железа, барита, вариолита, повелита. халькозина. Модуль крупности не превышает 1,0. Мелкая фракция по зерновому составу относится к тонкодисперсным материалам с удельной поверхностью от 3500-4000 см2/г.

Химический состав породы на основе

политизированных полевых шпатов, мас.%:

SI02 67,6, 14,5, РезОз 2,58, ТеО 0,53.

TI021.28, МпОО,1, МдО 1,4, СаО 5,4, Na20

4,97, К2О 1,43, SO, 0,3 п.п.п. 0,51.

Гранулометрический состав породы на основе политизированных полевых шпатов приводится ниже

Содержание мелкой фракции: более 0,25 мм -, 0,25-0,05 мм -, 0,05-0,01 мм -, 0,01-0.005 мм 13% 0,005-0.001 мм 32%. менее 0.001 мм 55%

Содержание грубой фракции: 2,5 мм 1,35%, 1,25 мм 2.62%, 063 мм 2%. 0,31 мм 2,,0,14мм45,9%, менее 0,14 мм 46,9%. Шликер готовят следующим образом. В шаровую мельницу загружают глину, стеклобой и породу но основе пелитизиро ванных полевых шпатов, измельчают 4 ч при содержании воды 35% и измельчают до остатка 4% на сите 0063.

Шликер из опытных масс после тщательного перемешивания отливают в лабораторных условиях вручную из кружки на коордиеритовые лещадки размером 200x200x20 мм Последовательно на коор- диеритоаые лещздки наносят разделительный слой, затем основной и в последнюю очередь глазурь. После окончательного впи- тывания глазурного покрытия отлитый слой разрезают на плитки размером 50x50 мм.

Разделительный слой состоит из бенто- нитэ 80%. мела 20%. Остаток на сите 10000 л в./см составляет 2% при влэжности шли- ерэ 70%. Перед нанесением разделительный слой доводят до впажносги 90-95% и плотности 1,04-1,07 г/см .

Основной слой - это шликер предлагае- мого состава 2,3,4 (табл.1).

Глазурный слой состоит из фритты 24/70 100% и сверх 100% КМЦ0,15%, циркон 2%, соль попаренная 0,6%.

Состав фритты 24/70, % песок кварцевый 16,6, кислота борная 25,4, циркон 12,0,

поташ 6,0, доломит 0.5, каолин 12,5. сода

кальцинированная 5,0 борэт кальция 22,0,

кобальт сернокислый сверх 100% 0,02.

Плитки сушат 7 мин в сушильном шкафу и обжигают в электрической печи при 1020°С 35 мин. Плитки толщиной 3,5 мм не имеют дефектов Разлив глазури нормальный.

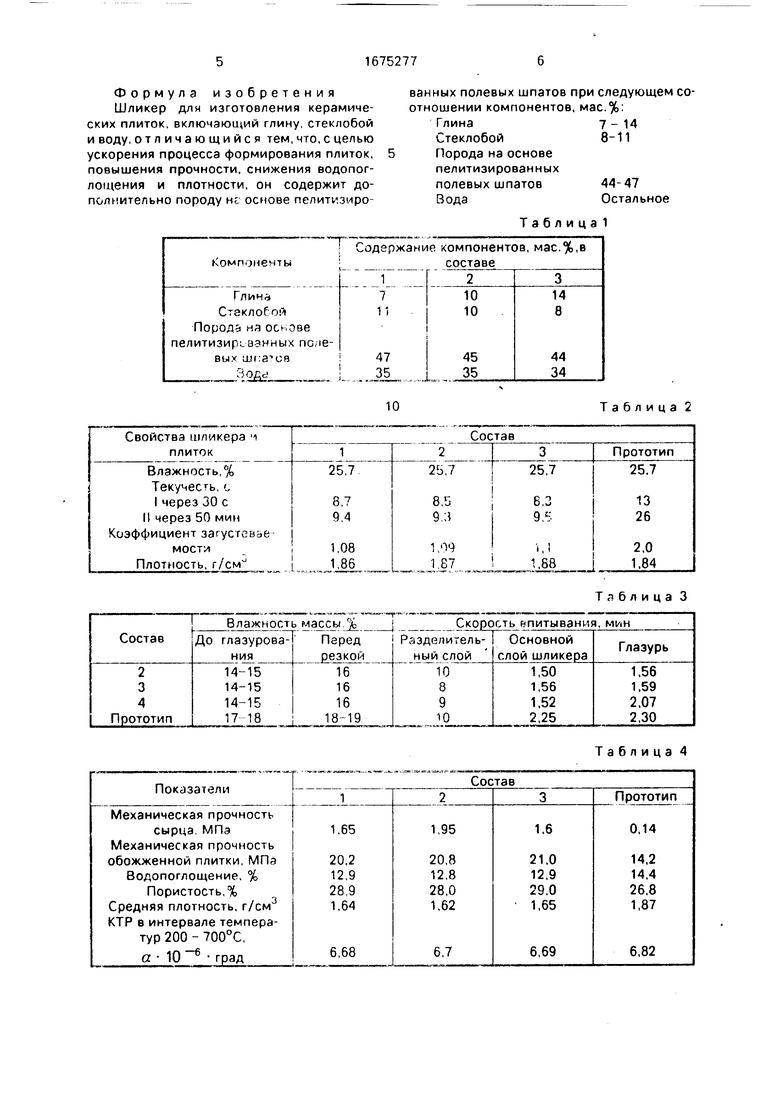

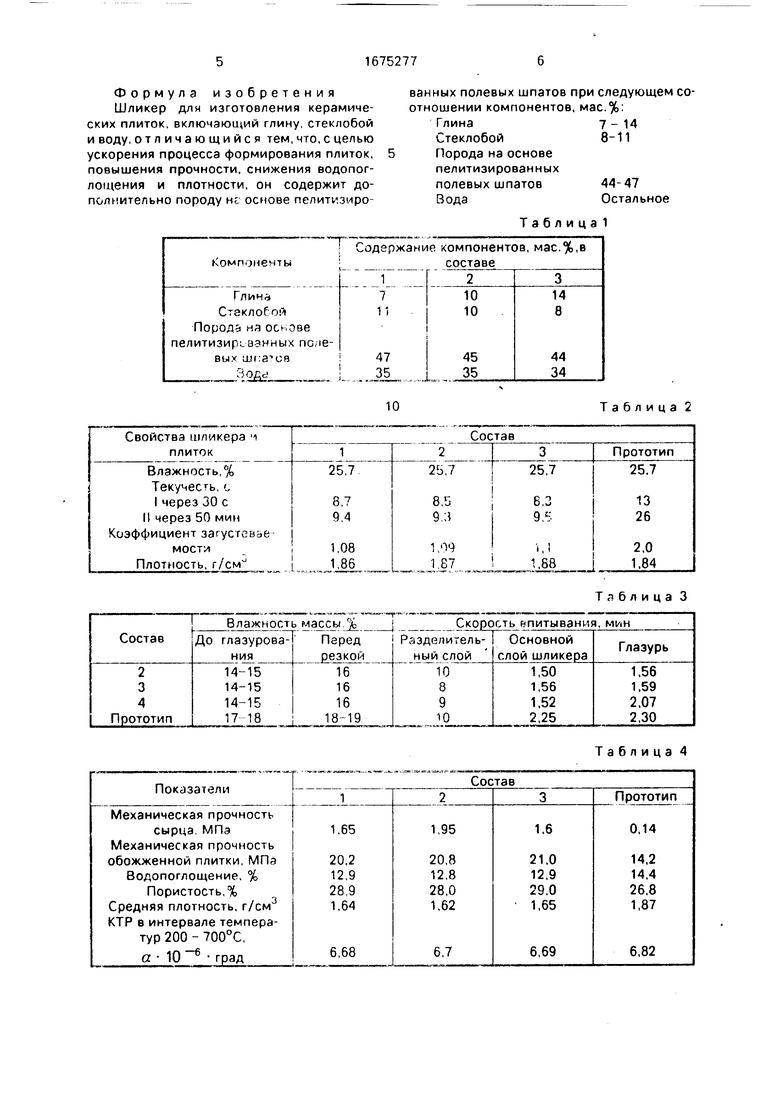

В тэбл.1 приведены составы шликеров.

В табл 2 приведены физико -механиче- ские свойства шликера.

В табл 3 приведены параметры шликера при литье плиток

В табл.4 приведены физико-механические показатели плиток,

Формула изобретения Шликер для изготовления керамических плиток, включающий глину, стеклобой и воду, отличающийся тем, что, с целью ускорения процесса формирования плиток, повышения прочности, снижения водопог- лощения и плотности, он содержит дополнительно породу т основе пелитизированных полевых шпатов при следующем соотношении компонентов, мас.%.

7-14 8-11

44-47 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления керамических плиток | 1989 |

|

SU1738792A1 |

| Масса для изготовления керамических изделий | 1989 |

|

SU1726440A1 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

| Состав для подглазурного слоя керамических изделий | 1977 |

|

SU638577A1 |

| Нефриттованная глазурь | 1991 |

|

SU1791432A1 |

| Глазурь | 1990 |

|

SU1779682A1 |

| Способ изготовления керамических изделий | 1988 |

|

SU1696409A1 |

| Керамическая масса для изготовления фасадных плиток | 1990 |

|

SU1740352A1 |

| Способ декорирования керамических изделий | 1990 |

|

SU1728209A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2515107C2 |

Изобретение относится к составам керамических шликеров для изготовления плиток С целью ускорения процесса формирования плиток, повышения прочности, снижения водопоглощения и плотности шликер включает следующие компоненты, мас.%: глина 7-14, стеклобой 8-11, порода на основе политизированных полевых шпатов 44-47, вода остальное, Физико-механические показатели плиток следующие: механическая прочность 20,2-21,0 МПа, во- допоглощение 12,8- 12.9%, пористость 28,0-29,0%, плотность 1,62-1.65 4 табл. г/см3

компоненты

Стекло ой

Порода на оо-ове

пелитизир; вэнных nc-ieвых он

:-вЈЈ.. .Показатели

Механическая прочность

сырца МПэ

Механическая прочность

обожженной плитки, МПэ

Водопоглощение, %

Пористость, % Средняя плотность, г/см3 КТР в интервале температур 200 - 700°С,

а- 10 трэд

Таблица

10

Таблица 2

Таблица 3

Таблица 4

| Способ приготовления керамического шликера | 1984 |

|

SU1240750A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Квятковская К.К | |||

| и др | |||

| Технология производства мозаичных плиток методом литья для Новосибирского завода с использованием местного сырья | |||

| - Труды института НИИстройкерамика, М., 1972, вып | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1991-09-07—Публикация

1989-03-30—Подача