j;i

VI

;о

00 4

Изобретер ие относится к вулканизуемым резиновым смесям на основе карбоцепных каучукоБ и может быть использовано в шинной и резинотехHiMecKoft промышленности.

Известна вулканизуемая резиновая смесь, включающая карбоцепной каучук и печной технический углерод с 0,1-10% окисла металла (магния, кальция свинца или цинка)Г1.

Недостатком такой смеск являются неудовлетворительные свойства полученных из нее резин.

Наиболее близкой к предлагаемой по техн1-1ческой сумности и достигаемому положительному эффекту является резиновая смесь на основе бутадиен-метилстирольного каучука, включающая серу, оксид цинка, ускоритель вулканизации, пластификатор и в качестве наполнителя - медьсодержащий печной технический углерод 2

Цель изобретения - повьшение прочностных показателей резин.

Поставленная цель достигается тем что резиновая смесь .на основе бутадиен-метилстирольного каучука, включающая серу, оксид цинка, ускоритель вулканизации, пластификатор и металлсодержащий печной техническ.ий углерод, 3 качестве последнего содержит технический углерод с 0,01-0,05% бария при следующем соотношении компонентов , мае.ч.:

Б у тадиен-метил стр рольный каучук100 Сера 0,1-3,0 Ускоритель вулканизации 0,5-3,0 Оксид дикка 0,5-10,0 Пластификатор 1,0-10,0 Барийсодержащий технический углерод, 40-100 Пример 1. На лабораторных вальцах при температуре валков 50± готовят вулканизуемую резиновую смесь следующего состава, мае.ч.: бутадиеи-метилстирольный каучук СКМСЗОАРК 100,- стеарин 1; окись цинка 5; аль.такс 2, сера 2; печной технческий углерод с 0,010% бария 50. Барийсодержащий технический углерод получен в лабораторном печном реакторе из зеленого масла с добавкой Q,025% хлористого бария, и имеет удельную геометрическую поверхность 62 , показатель абсорбции ДВФ 122 мл/100 г и рН водной дисперсии 6,4. Для сра.внения готовят контрольную резиновую смесь по прото:гипу, содержащую печной технический углерод с 0,5% меди и с такими же, как у опытного наполнителя фнзикокимическими свойствами. Технический углерод получен иэ зеленого масла без добавки хлористого бария, смешан с 1,3%-ным водным раствором хлористой меди в соотношении 1:1,

высушен и прокален при 1000°С в восстановительной среде (смесь аргона с водородом в соотношении 10:1). Готовят также вторую контрольную резиновую смесь с печным техническим углеродом, не содержащим металл

Опытную и контрольные резиновые смеси испытывают на вискозиметре Муни при 130°С по ГОСТ 10 722-76. ВулканИзаци о резиновых смесей проводят в прессе при 143°С в течение 80 мин Прочностые свойства вулканизатов определяют по ГОСТ 270-75.

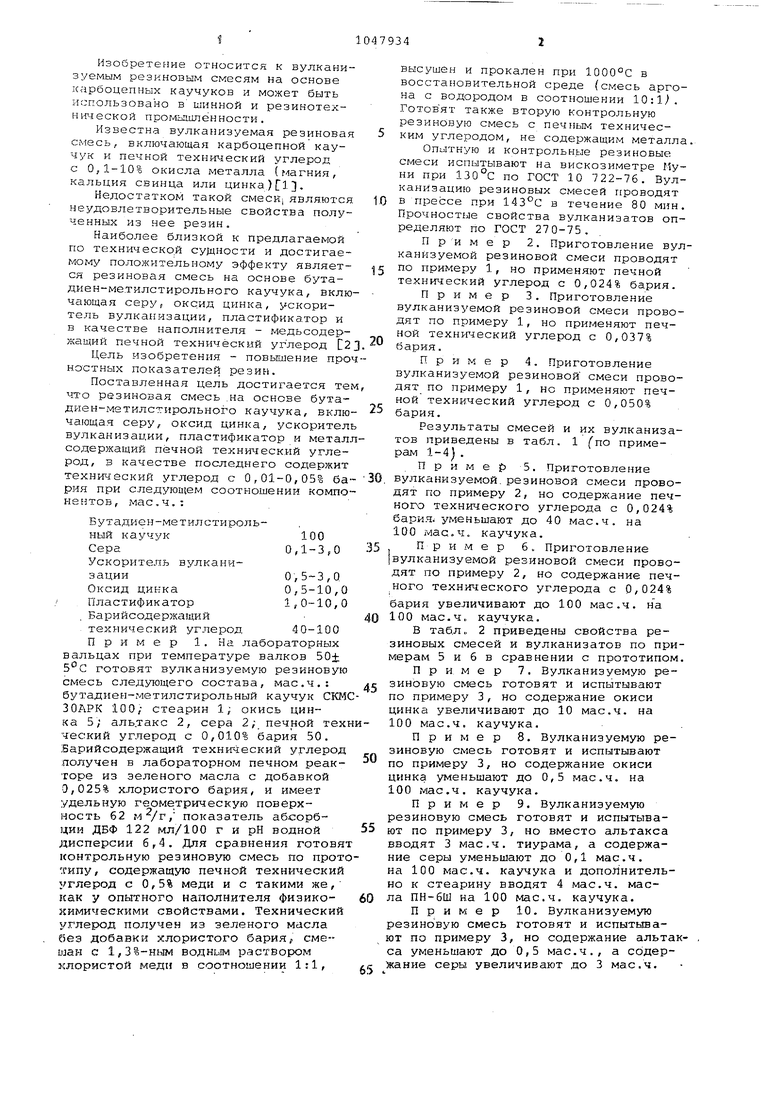

Пример 2. Приготовление вуканизуемой резиновой смеси проводят по примеру 1, но применяют печной технический углерод с 0,024% бария.

Пример 3. Приготовление вулканизуемой резиновой смеси проводят по примеру 1, но применяют печной техни еский углерод с 0,037% бария.

Пример 4. Приготовление вулканизуемой резиновой смеси проводят по примеру 1, но применяют печной технический углерод с 0,050% бария.

Результаты смесей и их вулканизатов приведены в табл. 1 fno примерам 1-4) .

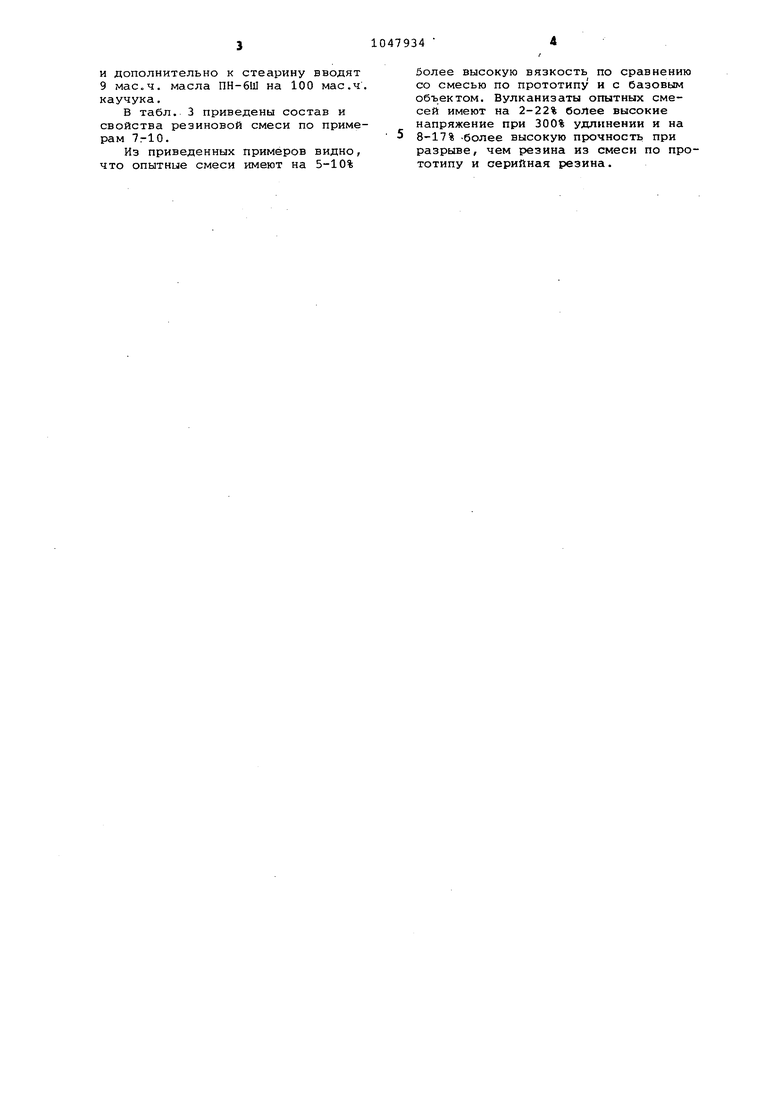

Пример 5. Приготовление вулканизуемой, резиновой смеси проводят по примеру 2, но содержание печного те.хнического углерода с 0,024% бариЯ; уменьшают до 40 мае.ч. на 100 мае.ч. каучука.

Пример 6. Приготовление вулканизуемой резиновой смеси проводят по пр.имеру 2, но содержание печного технического углерода с 0,024% бария увеличивают до 100 мае.ч. на 100 мае.ч,, каучука.

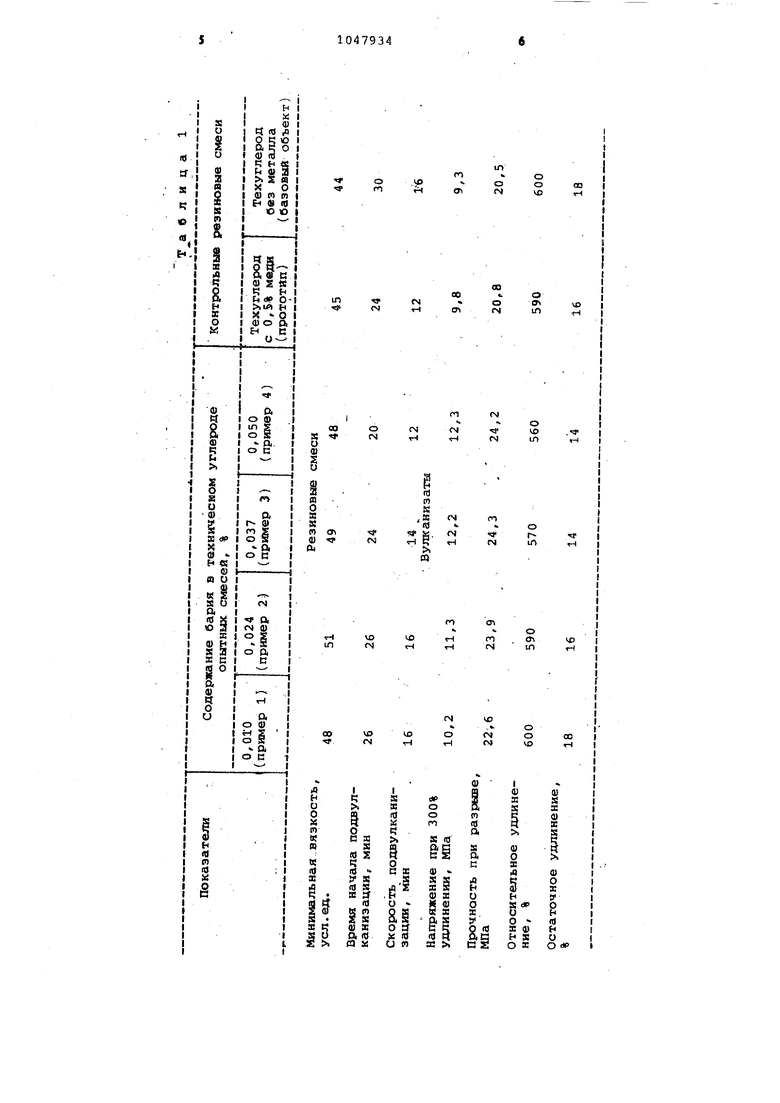

В таб.л,. 2 приведены свойства резиновых смесей и вулканизатов по примерам 5 и б в сравнении с прототипом Пример 7. Вулканизуемую резиновую смесь готовят и испытывают по примеру 3, но содержание окиси цинка увеличивают до 10 мае.ч. на 100 мае.ч. каучука.

Пример 8. Вулканизуемую резиновую смесь готовят и испытывают по примеру 3, но содержание окиси цинка уменьшают до 0,5 мае.ч, на 100 мае.ч. каучука.

Пример 9. Вулканизуемую резиновую смесь готовят и испытывают по примеру 3, но вместо альтакса вводят 3 мае.ч. тиурама, а содержание серы уменьшают до 0,1 мае.ч. на 100 мае.ч. каучука и допоДнительно к стеарину вводят 4 .мае.ч. масла ПН-6Ш на 100 мае.ч. каучука.

Пример 10. Вулканизуемую резиновую смесь готовят и испытывают по примеру 3, но содержание альтаса уменьшают до 0,5 мае.ч., а содержание серы увеличивают до 3 мае.ч.

и дополнительно к стеарину вводят 9 мае.ч. масла ПН-6Ш на 100 мае.ч. каучука,

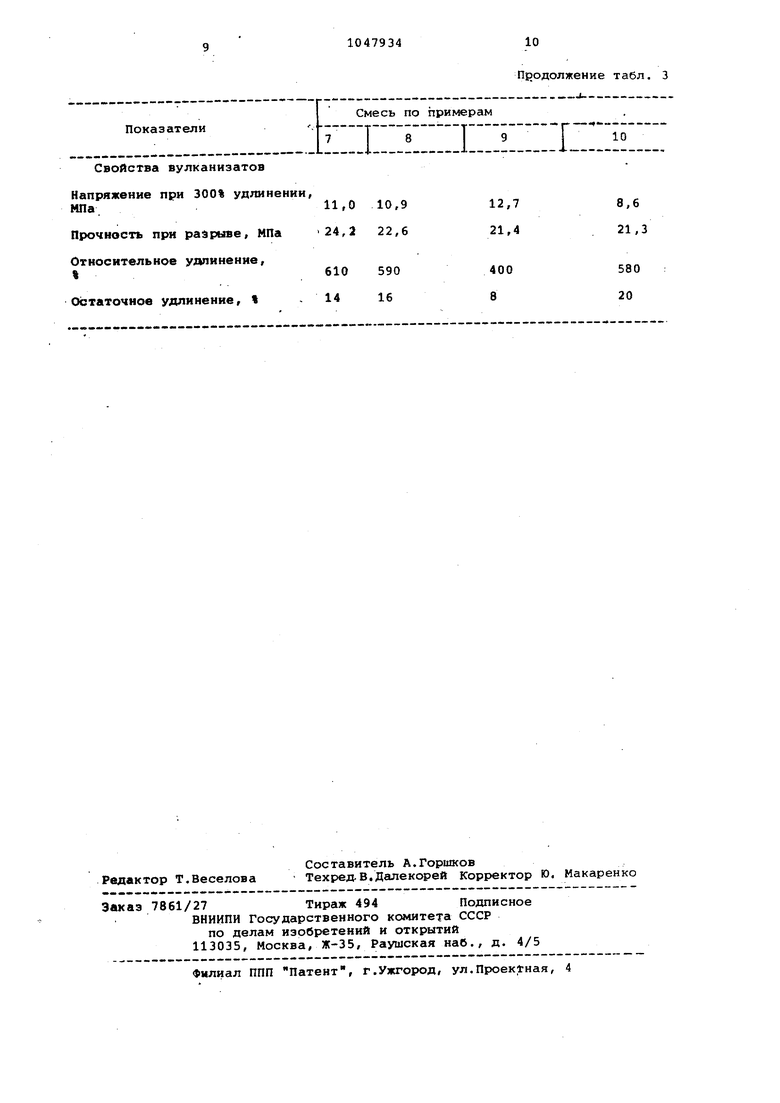

В табл. 3 приведены состав и свойства резиновой смеси по примерам 7г10.

Из приведенных примеров видно, что опытные смеси имеют на 5-10%

более высокую вязкость по сравнению со смесью по прототипу и с базовым объектом. Вулканизаты опытных смесей имеют на 2-22% более высокие напряжение при 300% удлинении и на 5 8-17% -более высокую прочность при

разрьше, чем рюзина из смеси по прототипу и серийная резина.

tr

ГО О

о о

о

00

(N

VD

гН

| название | год | авторы | номер документа |

|---|---|---|---|

| Вулканизуемая резиновая смесь | 1981 |

|

SU1010082A1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ КАРБОЦЕПНОГО КАУЧУКА | 1995 |

|

RU2119508C1 |

| КОМПОЗИЦИОННАЯ РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2004 |

|

RU2300538C2 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1979 |

|

SU770119A1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 2009 |

|

RU2428440C2 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1982 |

|

SU1043153A1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-МЕТИЛСТИРОЛЬНОГО КАУЧУКА | 2012 |

|

RU2507225C1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1980 |

|

SU896022A1 |

| Резиновая смесь | 2018 |

|

RU2688512C1 |

| Резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU992527A1 |

РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-МЕТИЛСТИРОЛЬНОГО КАУЧУКА, ЗКлючаюЫая серу, оксид цинка, ускоритель вулканизации, пластификатор и металлсодержащий печной технический углерод, отличающаяся тем, что, с целью повьвиения прочностных показателей резин из нее, она в качестве металлсодержащего печного технического углерода содержит технический углерод с 0,01-0,05% бария при следующем соотноиюнии компонентов, мае.ч.: I Бутадиен-метилстирольный каучук100 Сера0,1-3,0 Ускоритель вулканизации 0,5-3,0 Оксид цинка0,5-10,0 § Пластификатор 1,0-10,0 Технический угле род с О,01-0,05% бария40-100

со

S -чо ф

m

О

X

s:

(Ч ел

в) Ч

а

00

.

CD

О

СО

O

О (N

ш

Ю

m

н

о

Ч

VO 1Л

Ч. Г

ta

О

К

м

§

О I-ъ

м

Ч

1Л

CN

н

ГО

О

ч

1Л

fO (N

и

T-i

о о д

см м

со

Минимальная вязкость, усл.ед.

Время начала подвулканизации, мин

Скорость подвулканизации, мин

Напряжение при .300% удлинении, МПа 6,3

Прочность при размин

Скорость подвулканизации, мин

Таблица 2

Резиновые смеси

68

72

17 8

15 7

Вулканизаты

а б JJ и ц а 3

18 20

12 Свойства вулканизатов Напряжение при 300% удлинении, МПа11,0 10,9 Прочность при разрыве, МПа 24,2 22,6 Относительное удлинение, «610 590 Остаточное удлинение, % , 14 16

104793410

П 5одолжение табл. 3 12,78,6 21,421,3 400580 820

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения активной мощности | 1981 |

|

SU1132246A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ОБРАБОТКИ САЖИ | 0 |

|

SU248875A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1983-10-15—Публикация

1981-12-10—Подача