Изобретение относится к черной металлургии, в частности к кислородно-конвертерному производству, и может быть использовано для устранения выбросов СО2 и производства топлива на основе водородсодержащего синтез-газа.

Известен способ использования конвертерного газа для производства топлива (патент RU №2525012, публ. 10.08.2014 г., МПК С21С 5/38, С10В 57/00), который включает отвод газа, образующегося при продувке металла в конвертере, его охлаждение и очистку в скруббере с трубами Вентури, накопление и усреднение в газгольдере, доочистку в электрофильтре мокрого типа до концентрации пыли 10 мг/м3. Охлажденный и очищенный конвертерный газ подают в газосмесительную станцию. Одновременно отводят коксовый газ из камеры сухого тушения кокса. После охлаждения и очистки его от пыли осуществляют химическое отделение продуктов коксования с получением обратного коксового газа. Обратный коксовый газ подают в блок короткоцикловой адсорбции, в котором под переменным давлением из него выделяют водород. Водород подают в вышеуказанную газосмесительную станцию, в которой конвертерный газ смешивают с водородом в объемном соотношении (0,50-0,65).

Основным недостатком известного способа использования конвертерного газа для производства топлива является наличие шламообразования в связи с охлаждением и очисткой конвертерного газа в скруббере и возникновение при этом потерь металла и тепла.

Наиболее близким по технической сущности к предлагаемому изобретению является способ утилизации конвертерных газов для производства топлива, описанный в патенте RU №2637439, публ. 04.12.2017 г., МПК С21С5/38, включающий отвод конвертерного газа, образующегося при продувке металла в конвертере, его охлаждение, очистку и выделение водорода методом короткоцикловой адсорбции, причем охлаждение и очистку конвертерных газов ведут путем энергохимической аккумуляции природным газом с возвратом металлосодержащего уноса в конвертерный процесс, а газ после энергохимической аккумуляции смешивают с водяным паром, направляют в реактор пароводяной конверсии оксида углерода, повторно охлаждают, сепарируют технологический конденсат, выделяют водород и во время отсутствия выхода конвертерных газов используют водородсодержащий газ, полученный методом пароводяной конверсии природного газа.

Основным недостатком настоящего способа является выброс большого количества СO2 в атмосферу и ухудшение экологической обстановки металлопроизводящих регионов.

Технической задачей, решаемой предлагаемым изобретением, является использование СO2, образовавшегося в ходе конвертерных процессов, для выработки жидкого синтетического топлива.

Технический результат состоит в снижении прямых выбросов С02 в атмосферу при его использовании в процессе получения жидкого синтетического топлива и, как следствие, улучшение экологической обстановки металлопроизводящих регионов.

Это достигается тем, что в известном способе утилизации конвертерных газов для производства жидкого топлива, включающем отвод конвертерного газа, образующегося в процессе продувки конвертера, в реактор электрохимической аккумуляции (ЭХА), его смешивание с природным газом с получением синтез-газа ЭХА, который охлаждают и получают водяной пар, далее синтез-газ ЭХА смешивают с паром с последующей химической реакцией водяного сдвига в реакторе пароводяной конверсии оксида углерода, регулируют состав синтез-газа за счет изменения температуры химической реакции водяного сдвига в пределах 450-650°С, затем полученный синтез-газ охлаждают, проводят отделение технологического конденсата и направляют на компримирование и далее осуществляют реакции восстановительной олигомеризации оксида углерода с получением смеси из жидкого синтетического топлива и газовой фазы, которую направляют на охлаждение и последующее разделение газовой и жидкой фазы, после чего жидкую фазу разделяют на воду и жидкое синтетическое топливо.

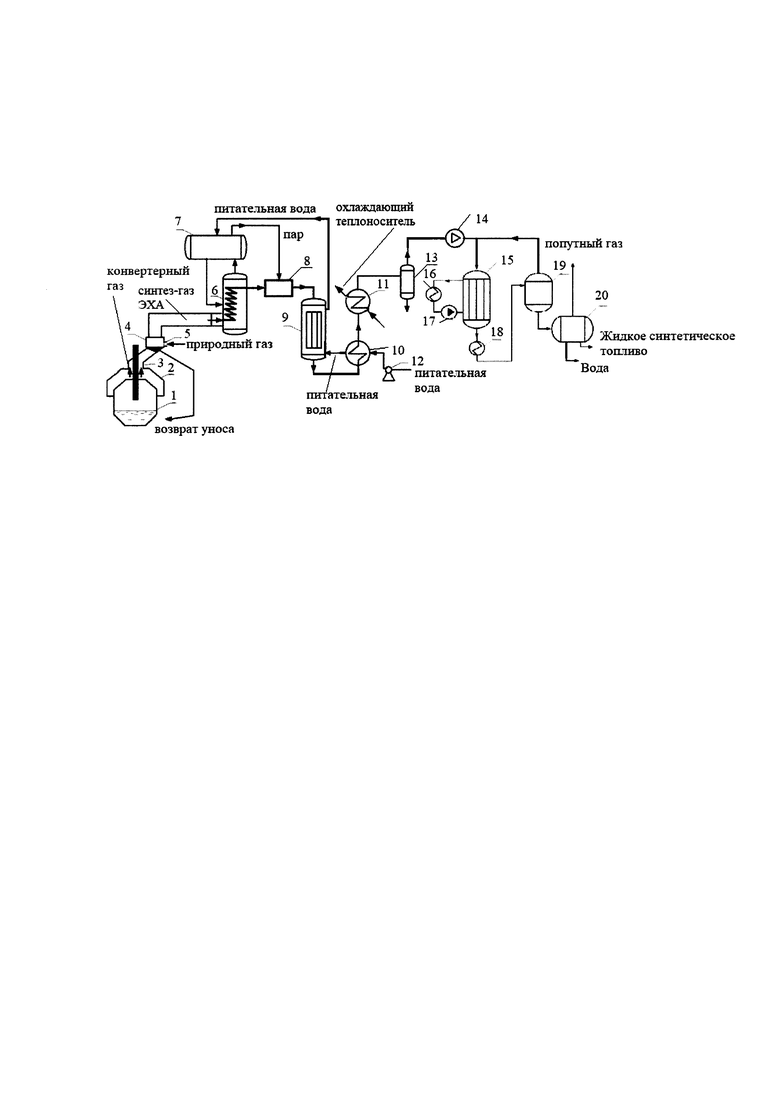

Сущность предлагаемого изобретения поясняется чертежом, на котором изображена схема производства жидкого топлива.

Схема содержит конвертор 1, соединенный с уплотнительным устройством 2, к которому подсоединен газоход отходящих конвертерных газов 3, направленный к реактору энергохимической аккумуляции (ЭХА) 4, выполненному с возможностью получения природного газа по трубопроводу природного газа 5. Реактор ЭХА 4 подсоединен к котлу-утилизатору 6, который связан с сепаратором пара 7 и смесителем 8, который соединен с реактором паровой конверсии СО 9, к которому подсоединен подогреватель питательной воды 10, выполненный с возможностью перехода оборотной воды в холодильник 11, и подключенный к питательному насосу 12. К холодильнику 11 подсоединен сепаратор 13, к которому напрямую подключен компрессор 14.

К компрессору 14 подсоединен каталитический реактор 15, к которому подключены последовательно соединенные теплообменник для охлаждения каталитического реактора 16 и циркуляционный насос 17. Каталитический реактор 15 соединен с теплообменником для охлаждения продуктов реактора - 18, который подсоединен к сепаратору «газ-жидкость» 19 с подключенным к нему сепаратором жидких продуктов 20.

Предлагаемый способ утилизации конвертерных газов для производства жидкого топлива осуществляется следующим образом.

В конверторе 1 осуществляют продувку расплава жидкого чугуна и металлического лома, в результате которой образуется конвертерный газ с температурой 1500 - 1700°С. Указанный газ прогоняют через уплотнительное устройство 2 в газоход отходящих конвертерных газов 3 и направляют в реактор ЭХА 4, в котором его смешивают с природным газом, поступающим по трубопроводу природного газа 5. При этом происходит химическая реакция между метаном природного газа и двуокисью углерода конвертерного газа:

CO2+СН4=2СО+2Н2

Продуктом указанной химической реакции является газ ЭХА, который представляет собой синтез-газ, температура которого составляет 800-1000°С.

При этом возрастает содержание оксида углерода СО и образуется водород Н2, что приводит к снижению диоксида CO2.

В конвертерных газах находится металлосодержащий унос, который доводят до отвердевания и отделения благодаря сниженной температуре до 900-1000°С в реакторе ЭХА 4, после чего возвращают в конвертерный процесс производства стали.

Полученный в реакторе ЭХА 4 синтез-газ ЭХА направляют в котел-утилизатор 6, в котором его охлаждают до температуры 250-400°С и получают пар с температурой 500-550°С. Его отправляют в сепаратор пара 7, а затем в смеситель 8, в котором синтез-газ ЭХА и пар смешивают и получают парогазовую смесь с температурой до 400°С, которую направляют в реактор пароводяной конверсии оксида углерода 9, где происходит химическая реакция водяного сдвига при температурах 450-650°С для увеличения выхода водорода.

CO+H2O=CO2+H2

В результате этой реакции получается синтез-газ с повышенной долей водорода.

В реакторе паровой конверсии СО 9 регулируют состав синтез-газа с повышенной долей водорода за счет варьирования температуры процесса в пределах 450-650°С, вместе с тем происходит получение необходимого соотношения СО и Н2(1,5-2,4) для синтетического топлива.

Температуру синтез-газа с повышенной долей водорода регулируют за счет нагрева питательной воды, поступающей из участка с подогревом питательной воды - 10 в пределах интервала температур 200-500°С. Питательная вода нагнетается питательным насосом 12 в подогреватель 10.

Питательная вода из реактора паровой конверсии СО 9 поступает в сепаратор пара 7. Происходит циркуляция воды в цикле котла-утилизатора 6 и сепаратора пара 7 для получения пара за счет охлаждения синтез-газа ЭХА.

Охлаждение синтез-газа с повышенной долей водорода осуществляют в холодильнике 11 за счет использования охлаждающего теплоносителя до температуры 50°С.

Снижение выхода CO2 в атмосферу достигается за счет перехода продуктов реакции паровой конверсии через различные стадии на стадию олигомеризации, для этого охлажденный в холодильнике 11 синтез-газ с повышенной долей водорода направляют в сепаратор 13, в котором осуществляют отделение технологического конденсата, а затем синтез-газ с повышенной долей водорода подают в компрессор 14, где он компримируется и поступает в каталитический реактор 15, где происходят реакции восстановительной олигомеризации оксида углерода:

nCO+(2n+1)Н2=CnH2n+2+nH2O nCO+2nH2=CnH2n+nH2O

Далее синтез-газ с повышенной долей водорода поступает в теплообменник для охлаждения каталитического реактора 16, в котором происходит его охлаждение, после чего охлажденный синтез-газ с повышенной долей водорода циркуляционным насосом 17 перекачивается в каталитический реактор 15, откуда он поступает в теплообменник охлаждения продуктов реактора 18. Далее синтез-газ с повышенной долей водорода направляется в сепаратор «газ-жидкость» 19, в котором он преобразуется в газовую фазу, направляющуюся обратно в каталитический реактор 15 для восстановительной олигомеризации оксида углерода, и сконденсированную фракцию, отводящуюся в сепаратор жидких продуктов 20, который, в свою очередь, разделяет ее на воду и жидкое синтетическое топливо.

Использование изобретения позволяет снизить прямые выбросы CO2 в атмосферу и, как следствие, улучшить экологическую обстановку металлопроизводящих регионов при его использовании для получения жидкого синтетического топлива в каталитическом реакторе с использованием теплообменников для охлаждения реактора и продуктов реакции с использованием циркуляционного насоса для охлаждения реактора и сепараторов газовой фазы и жидких продуктов при регулировании состава синтез-газа в реакторе паровой конверсии оксида углерода за счет изменения температурного режима.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ КОНВЕРТЕРНЫХ ГАЗОВ ДЛЯ ПРОИЗВОДСТВА ВОДОРОДА | 2016 |

|

RU2637439C1 |

| ЭНЕРГОХИМИЧЕСКАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА, ЭЛЕКТРИЧЕСКОЙ И ТЕПЛОВОЙ ЭНЕРГИИ | 2018 |

|

RU2693777C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СИНТЕЗА МЕТАНОЛА | 2021 |

|

RU2792583C1 |

| СПОСОБ СОВМЕСТНОГО ПРОИЗВОДСТВА МЕТАНОЛА И АММИАКА ИЗ ИСХОДНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2534092C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2001 |

|

RU2188790C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ ПРИРОДНОГО ГАЗА | 2022 |

|

RU2786069C1 |

| СПОСОБ СОЗДАНИЯ ВОДОРОДНОГО ЭНЕРГОХИМИЧЕСКОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2385836C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПРОИЗВОДСТВА ЭТИЛЕНА И ЕГО ПРОИЗВОДНЫХ И ЭЛЕКТРОЭНЕРГИИ ИЗ ПРИРОДНОГО ГАЗА | 2010 |

|

RU2447048C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И АММИАКА | 2018 |

|

RU2782258C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2011 |

|

RU2475468C1 |

Изобретение относится к черной металлургии, в частности к кислородно-конвертерному производству, и направлено на снижение прямых выбросов СO2 в атмосферу при его использовании в процессе получения жидкого синтетического топлива. В известном способе утилизации конвертерных газов для производства жидкого топлива, основанном на отводе конвертерного газа, образующегося в процессе продувки конвертера, его смешивании с природным газом с получением синтез-газа ЭХА, который охлаждают и получают водяной пар, далее синтез-газ ЭХА смешивают с паром с последующей реакцией водяного сдвига, в результате реакции водяного сдвига получают синтез-газ с повышенной долей водорода, который затем охлаждают, проводят отделение технологического конденсата и направляют на компримирование и далее осуществляют реакции восстановительной олигомеризации оксида углерода с получением смеси из жидкого синтетического топлива и газовой фазы, которую направляют на охлаждение и последующее разделение газовой и жидкой фазы, после чего жидкую фазу разделяют на воду и жидкое синтетическое топливо. 1 ил.

Способ утилизации конвертерных газов для производства жидкого топлива, включающий отвод конвертерного газа, образующегося в процессе продувки конвертера, в реактор электрохимической аккумуляции (ЭХА), его смешивание с природным газом с получением синтез-газа ЭХА, который охлаждают и получают водяной пар, далее синтез-газ ЭХА смешивают с паром с последующей химической реакцией водяного сдвига в реакторе пароводяной конверсии оксида углерода, отличающийся тем, что регулируют состав синтез-газа за счет изменения температуры химической реакции водяного сдвига в пределах 450-650°С, затем полученный синтез-газ охлаждают, проводят отделение технологического конденсата и направляют на компримирование и далее осуществляют реакции восстановительной олигомеризации оксида углерода с получением смеси из жидкого синтетического топлива и газовой фазы, которую направляют на охлаждение и последующее разделение газовой и жидкой фазы, после чего жидкую фазу разделяют на воду и жидкое синтетическое топливо.

| СПОСОБ УТИЛИЗАЦИИ КОНВЕРТЕРНЫХ ГАЗОВ ДЛЯ ПРОИЗВОДСТВА ВОДОРОДА | 2016 |

|

RU2637439C1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ КОНВЕРТЕРНОГО ГАЗА ДЛЯ ПРОИЗВОДСТВА ТОПЛИВА | 2012 |

|

RU2525012C2 |

| RU 2002812 С1, 15.11.1993 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| CN 106855363 В, 19.02.2019 | |||

| CN 105907915 B, 24.04.2018. | |||

Авторы

Даты

2023-07-31—Публикация

2022-12-09—Подача