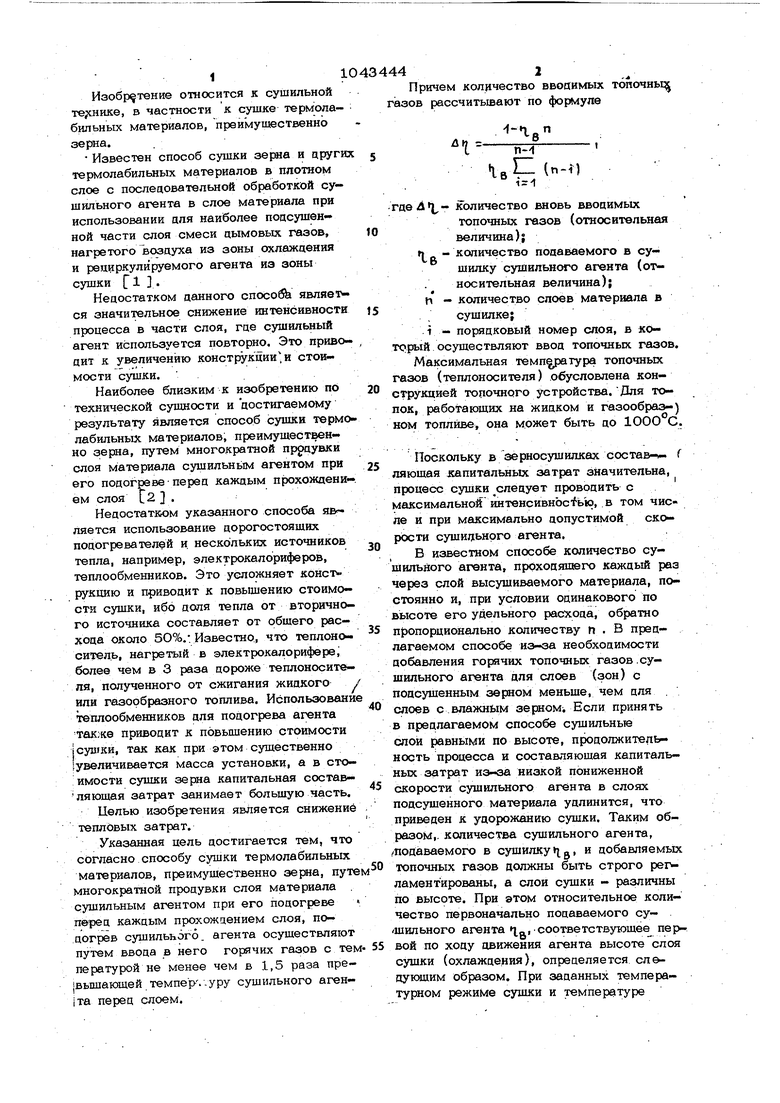

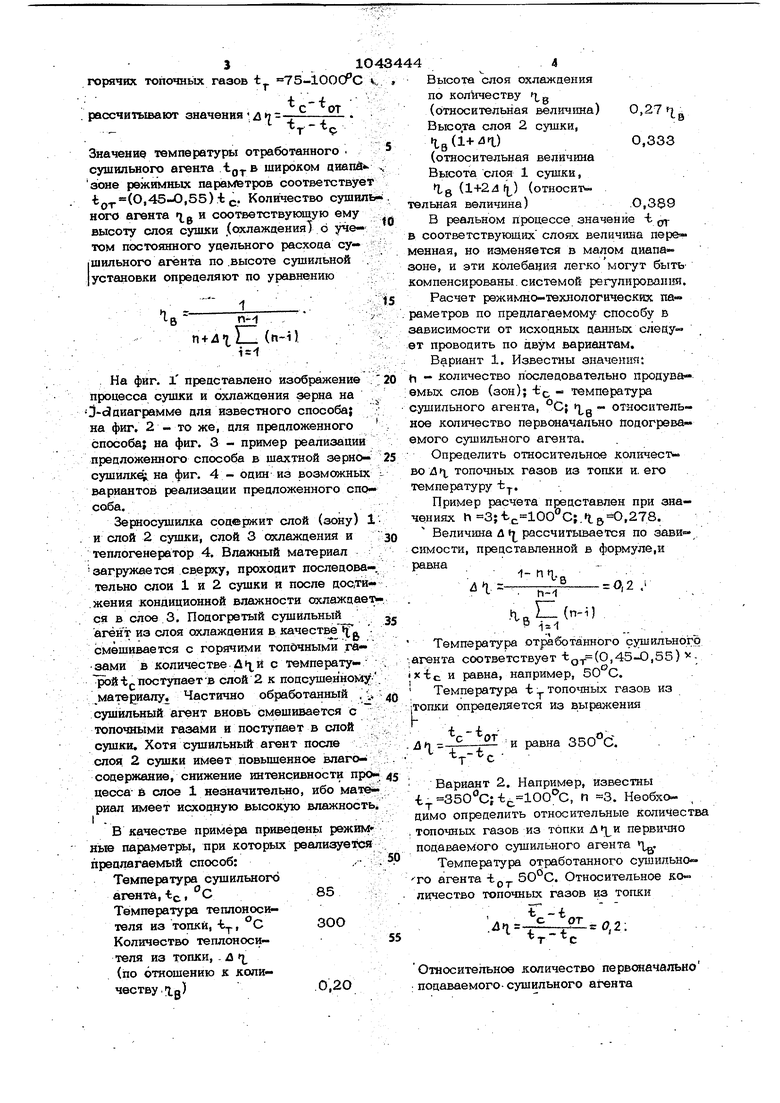

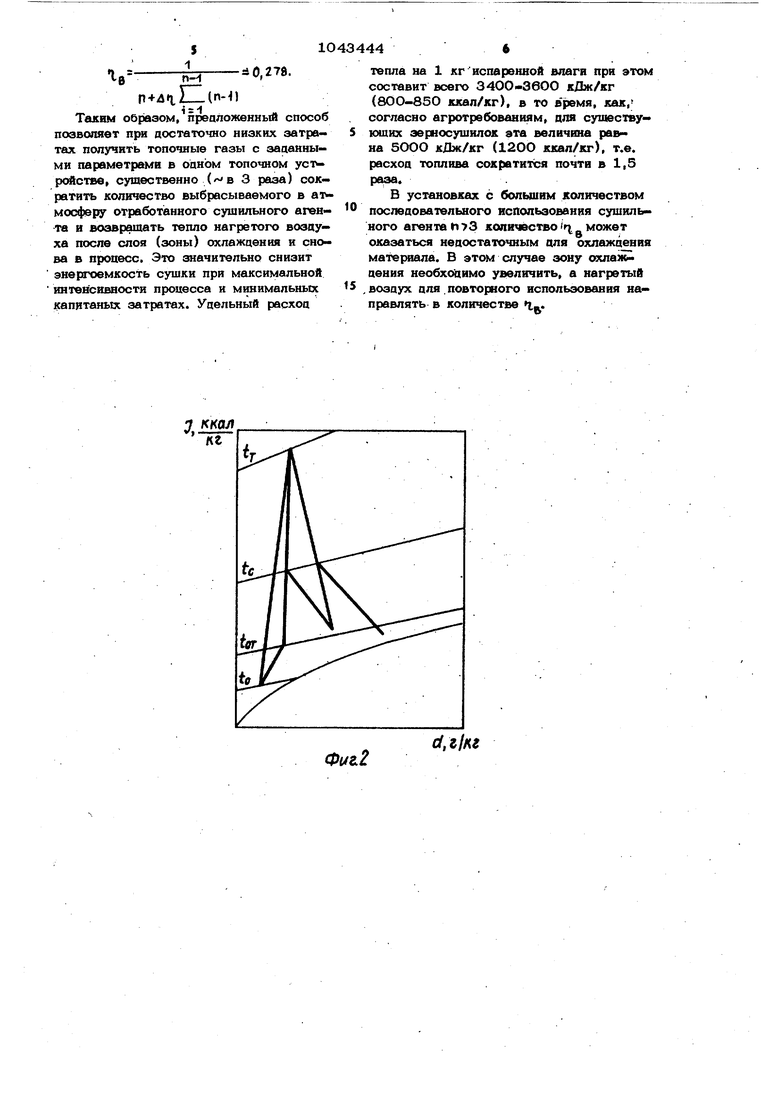

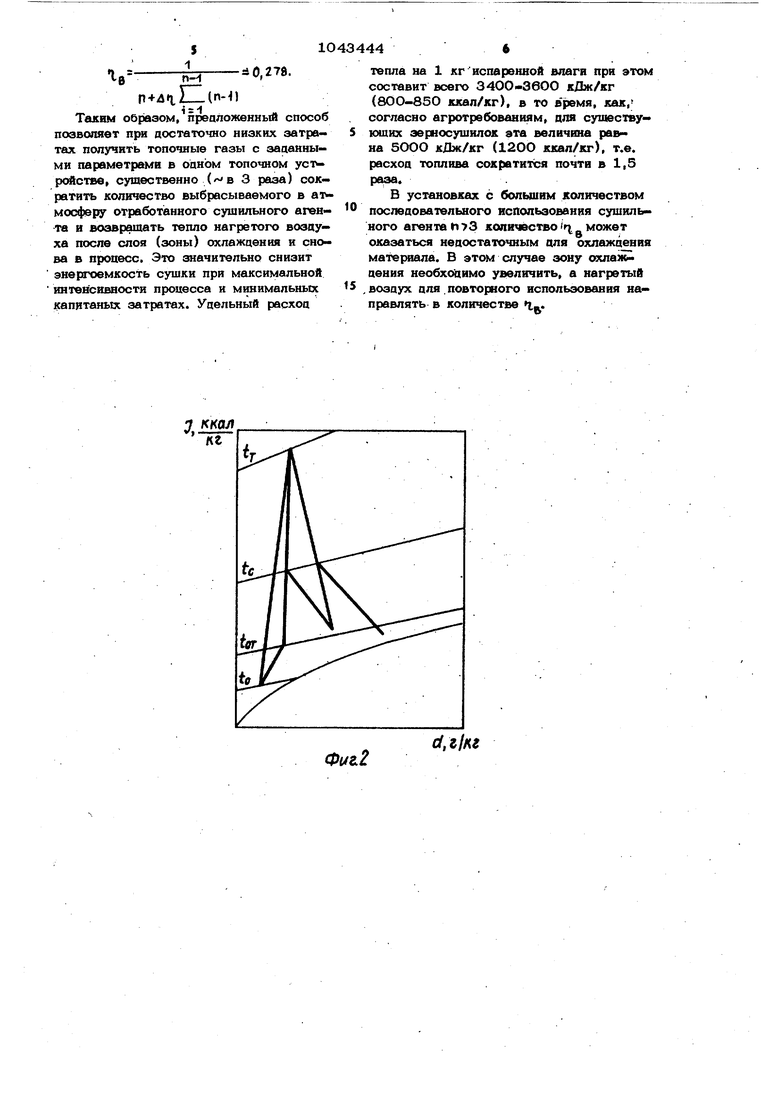

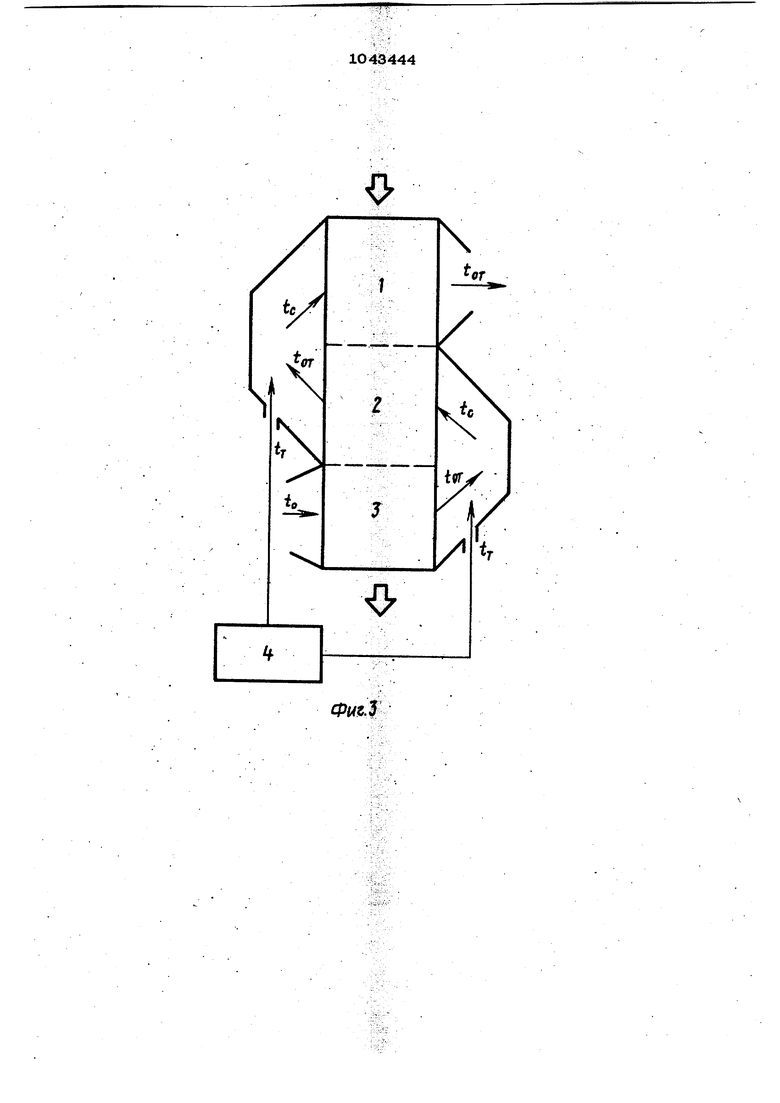

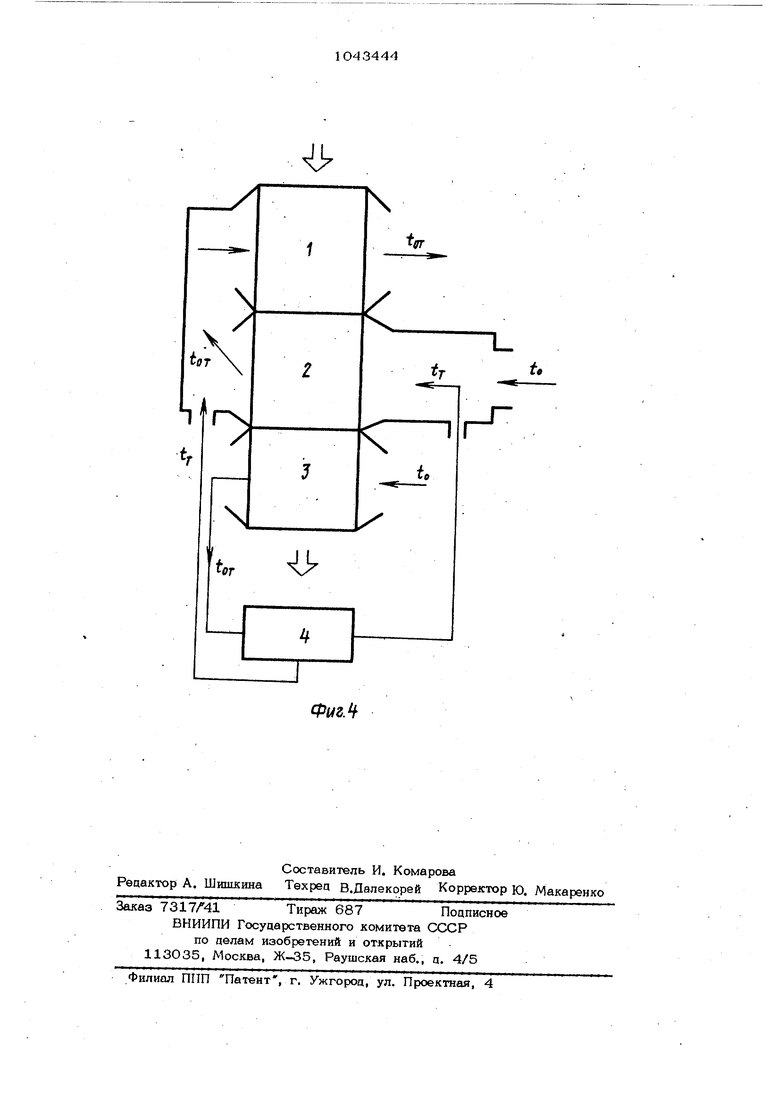

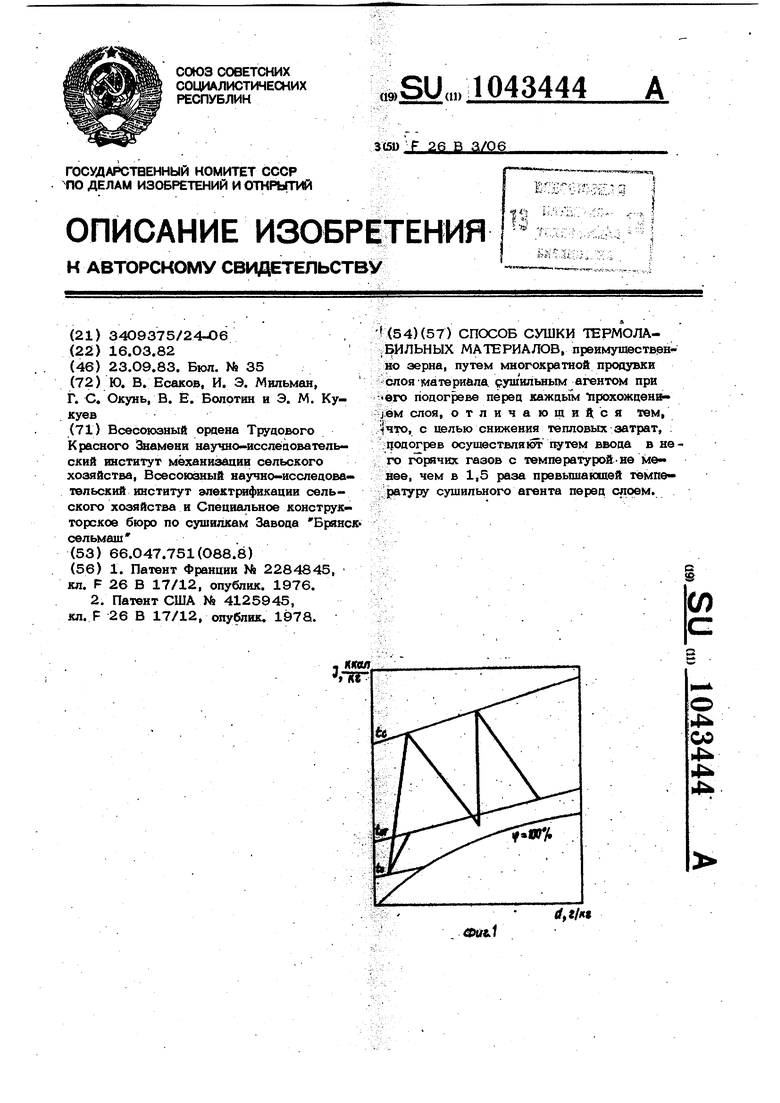

11 Изобретение относится к сушильной те;снике, в частности к сушке термола- бильных материалов, преимущественно зерна. Известен способ сушки зерна и други термолабильных материалов в плотном слое с последовательной обработкой сушильного агента в слое материала при использовании для наиболее подсушен- ной части слоя смеси дымовых газов, нагретого воздуха из зоны охлаждения и рециркулируемого агента из зоны сушки TI Недостатком данного способ являеч ся значительное снижение интенсивности процесса в части слоя, где сушильный агент используется повторно. Это приводит к увеличению конструкциии стоимости сушки. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ сушки термо лабильных материалов, преимушественно зерна, путем многократной продувки слоя материала сушильньм агентом при его подогреве-перед каждым прохождени- ем слоя L2 . Недостатком указанного способа яэ- ляется использование дорогостоящих подогревателей И нескольких источников тепла, например, электрокалориферов, теплообменников. Это усложняет конструкцию и приводит к повышению стоимости сушки, ибо доля тепла от вторичного источника составляет от обшего расхода около 5О%.. Известно, что теплоноситель, нагретый в электрокалорифере; более чем в 3 раза дороже теплоносителя, полученного от сжигания жидкого или газообразного топлива. Использовани теплообменников для подогрева агента так;ке приводит к повьшению стоимости сушки, так как при этом существенно увеличивается масса установки, а в стоимости сушки зерна капитальная составляющая затрат занимает большую часть. Целью изобретения является снижение тепловых затрат. Указанная цель достигается тем, что согласно способу сушки термолабильных материалов, преимушественно зерна, путе многократной продувки слоя материала сущильным агентом при его подогреве каждым прохождением слоя, подогрев сушильного, агента осуществляют путем ввода в него горячих газов с тем пера турой не менее чем в 1,5 раза пре вышающей темпер ..уру сушильного аген|та перед слоем. 442 Причем количество вводимых тбпочиы газов рассчитьшают по формуле 1-Ч. IR ц (п-1) гдеЛЦ - количество вновь вводимых топочных газов (относительная величина); п - количество подаваемого в сушилку сушильного агента (относительная величина); h - количество слоев материала в сушилке; 1 - порядковый номер слоя, в который осуществляют ввод топочных газов. Максимальная температура топочных газов (теплоносителя) обусловлена конструкцией топочного устройства.Для топок, работающих на жидком и газообраз-) ном топливе, она может быть до 1000°С. Поскольку в зерносушилках состав- - ( ляющая капитальных затрат значительна, процесс сушки следует проводить с максимальной интенсивнос ю, в том числе и при максимально допустимой скорости сушильного агента. В известном способе количество сушильного агента, пррходяшего каждый раз через слой высушиваемого материала, постоянно и, при условии одинакового по высоте его удельного расхода, обратно пропорционально количеству г . В предлагаемом способе из-за необходимости добавления горячих топочных газов.сушильного агента для слоев (зон) с подсушенным зерном меньше, чем для слоев с влажным зерном Если принять в предлагаемом способе сушильные слои равными по высоте, продолжительность процесса и составляющая капитальных затрат из-за низкой пониженной скорости сушильного агента в слоях подсушенного материала удлинится, что приведен к удорожанию сушки. Таким образом,, количества сушильного агента, подаваемого в сушилкуц ц, и добавляемых топочных газов должны быть строго регламентированы, а слои сушки - различны по высоте. При этом относительное количество первоначально подаваемого суШильного агента Цц, соответствующее первой по ходу движения агента высоте слоя сушки (охлаждения), определяется следующим образом. При заданных температурном режиме сушки и температуре горячих топочньис газов t 75-ioOCPc . рассчитъшают значения л i -- Значение температуры отработанного . сушильного агента tg-i-B широком аиапй зоне режимных параметров соответствуе fe(O,45-O,55)-t С Количество сушил ного агента IB соответствующую ему высоту слоя сугики .(охлажценияТ 6 учетом постоянного уцельного расхода су- ШИЛЬНОГО агента по .высоте сушильной установки определяют по уравнению П-1-41,1 («1-11 На фиг. 1 прецставлено изображение процесса сушки и охлажцения зерна на 0- 3аиаграмме для известного способа} на фиг, 2 - то же, для предложенного способа; на фиг. 3 - пример реализации предложенного способа в шахтной зерносушилк. на фиг. 4 - один из возможных вариантов реализации предложенного способа. Зерносушилка содержит слой (зону) 1 и слой 2 сушки, слой 3 охлаждения и теплогенератор 4. Влажный материал загружается сверху, проходит последовательно слои 1 и 2 сушки и после дос,ти. жения кондиционной влажности схлажцаеся в слое 3. Подогретый сушильный агент из слоя охлаждения в качествёТ „ смешивается с горячими топочными гй- зами в количестве с температу pbйt. поступает-в слой 2 к подсушенному материалу. Частично обработанный .. сушильный агент вновь смешивается с топочными газами и поступает в слой сушки. Хотя сушильный агент после слоя 2 сушки имеет повьиценное влагосодержание, снижение интенсивности про цесса- в слое 1 незначительно, ибо материал имеет исходную высокую влажность I .. В качестве примера приведены режим ные параметры, при которых реализуется предлагаемый способ:,- Температура сушильного агента, -t, С Температура теплоносителя из топки, -Ь, С Количество теплоносителя из топки, Л Ц (по отношению к количеству о) Высота слоя охлаждения по количеству g (Относительная величина) 0,27 | Высо.та слоя 2 сушки, 4Q()0,333 (относительная величина Высота слоя 1 сушки, Ig (l+2At) (oTHOCHivтельная величина).0,389 В реальном процессе значение -Ь в соответствующих слоях велич1ша переменная, но изменяется в малом диапазоне, и эти колебаци-я легкомогут бытькомпенсированы, системой регулирования. Расчет режимно-технологических па- раметров по предлагаемому способу в зависимости от исходных данных следует проводить по двум вариантам. Вариант 1. Известны аначення; h - количество последовательно продува емых слов (зон); -to - температура сушильного агента, С; |,д - относительное количество первоначально подогреваемого сушильного агента. Определить отаосительное кол1«ество Л ц, топочных газов из топки и. егчэ температуру t. Пример расчета представлен при значениях , Л в 278. Величина и t рассчитывается по зависимости, представленной в формуле,и равна. .1- fia-n П . П-/ 2., .1„11.(п-1) . р 1 1 ,.. . Температура отработанного сушильного агента соответствует tgy (0,45-0,55) x-fcc- и равна, например, . Температура -fe топочных газов из .топки определяется из выражения uh--. .- и равна . Вариант 2. Например, известны i 350Cj-tc 100c, П 3. Необходимо определить относительные количества топочных газов из топки первично подаваемого сушильного агента . Температура отработанного сушипьното агента -t 50°С. Относительное ко, личество топочных газов из топки .2; т с Относительное количество первоначально подаваемого- сушильного агента

dO,278.

n+4ttl-(n-ll

TeucHM образом, преоложенный способ позволяет при достаточно низких затратах получить топочные газы с заданными параметрами в одном топочном , сушественно ( 3 раза) сократить количество выбрасываемого в атмосферу отработ1анного сушильного агента и возвращать тепло нагретого воздуха после слоя (зоны) охлаждения и снова в процесс. Это значительно снизит энергоемкость сушки при максимальной интенсивности процесса и минимальных капитаных затратах. Удельный расход

тепла на 1 кг испаренной влаги при этом составит всего 3400-3600 кДж/кг (80О-85О ккал/кг). в то в|ремя, как, согласно агротребованиям, для существующих зерносушилок эта величина равна 5ООО кДж/кг (120О ккал/кг), т.е. расход топлива сократится почти в 1,5 раза,

В установках с большим количеством последовательного использования сушильного агента h 73 количество г может оказаться недостаточным для охлаждения материала. В этом случае зону охлаждения необхо(1имо увеличить, а нагретый ,воздух для повторного использования направлять в количестве 1..

| название | год | авторы | номер документа |

|---|---|---|---|

| Шахтная зерносушилка | 1986 |

|

SU1383068A1 |

| Шахтная рециркуляционная зерносушилка | 1987 |

|

SU1437656A1 |

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2422206C1 |

| Передвижная зерносушилка | 1985 |

|

SU1370403A1 |

| СПОСОБ СУШКИ ЗЕРНА КРУПЯНЫХ КУЛЬТУР | 1991 |

|

RU2019970C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 1997 |

|

RU2122680C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СУШКИ СЕМЯН И ЗЕРНА | 2012 |

|

RU2508512C2 |

| ШАХТНАЯ ЗЕРНОСУШИЛКА | 1997 |

|

RU2120092C1 |

| Способ сушки зерна и маслосемян и устройство для его осуществления | 1978 |

|

SU732639A1 |

| СПОСОБ СУШКИ СЕМЯН В ПЕРЕМЕННОМ РЕЖИМЕ | 2011 |

|

RU2481533C1 |

СПОСОБ СУШКИ ТЕРМОЛА,БИЛЬНЫХ МАТЕРИАЛОВ, преимущественно зерна, путем многократной продувки слояМатериала, сушильным агентом при его подогреве перед каждым ИрохождениjeM слоя, отличающиеся тем, что, с целью снижения тепловых затрат, : подогрев осушествля 0т ввода в не-го горячих газов с температурой не менее, чем в 1,5 раза превышающей температуру сушильного агента перед слоем. (Л . ККОЛ ГКГ rf,«/« Фаг.1

ккал

Фиг.2

с1,ъ1кг

от

Фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ФИЛЬТР-КОАЛЕСЦИРУЮЩИЙ ПАТРОН | 2005 |

|

RU2284845C1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4125945, кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1983-09-23—Публикация

1982-03-16—Подача