Изобретение относится к исспедованию физических свойств текучих сред, а именно к опредепению ппастической прочности материалов, и может быть использовано дгм исследования структурно-механических и прочностных параметров пластично-вязких материалов, олеогелей И тиксотропных структур, Известен способ определения ппастично-вязких свойств материала посредством тангенциально сметаемой пластирки. Этот способ дает наиболее полную оценку технологичесжих свойств достаточно текучих тиксотропных систем, в частности дает возможность получить значени предельного, напряжения сдвига материала l.. . . . Недостаток этого способа закпючается в сложности и длительности подготовительных работ, связанных с проведением исследований: обязательном измередаи с точностью до 0,01 мм в двух-четырех местах толщины образца вместе с. пластинками, при этом не допускаются отклонения по толщине больше, чем на О,1 мм яокрытие вазелином образца во избежание потерь влаги; опыт начинается по истечении суток со времен приготовления образца и длится до 30 мин и т.п. Наиболее близким по технической-сущ. ности к изобретению является способ . определения пластической прочности мате риала, для реализации которого не требуется выполнения сложных технологически операций. Известный способ определения пластической прочности материалов заключается в том, что в процессе погружения в материал стандартного) конуса под воздействием фиксированных нагрузок опредегЕяют один из необходимых для расчета параметров - глубину его погружения, сойтветствуклцую заданному моменту вре мени.. Пластическая прочностьматериала по совестному способу вычисляется по формуле-коэффициент пропорциональности величина которого зависит от геометрических характеристик -конуса; -фиксированная нагрузка на конус; , h f - глубина погружения конуса в материал в заданный момент времени, в качестве которого принят момент перехода пластического, течения массы в попзучесть. Таким образом, как видноиз (1), точность каждого единичного определения Pjy, зависит как от точности определения момента времени, когдр необходимо измерить глубину погружения конуса, так и от точности результатов измерения непрерывно изменяющейся глубины погружения 2 Однако, если измерение глубины по- . гружещш можно выполнить практически с любой заданной точностыо, то определение момента измерения невозможно выполнить однозначно. Это объясняется тем, что в процессе перехода пластического течения массы в ползучесть, который продолжается в течение относитетшно значительного промежутка времени, отсутствую ярко выраженные характер ные признаки, по которым можно было бы судить о таком переходе. Поэтому на измерение необходимого для расчета пластической прочности (Pj) параметра () оказывают влияние субъективные факторы. Это приводит к тому, что коэффициент вариации при измерении глубины погружения конуса в момент.перехода пластического течения массы в пойзучесть примерно равен 1О%, при этом коэффициент вариации определения пластической прочности превышает 2О% (так как Рщ обратно пропорционально квадрату hf). .. Цель изобретения - повышение точ1аости измерений. . Поставленная цель достигается тем, что согласно способу определения пластической прочности мат1вриалов, заключающемуся в измерении глубины погружения конуса в исследуемый материал под воздействием фиксированной нагрузки, дополнительно измеряют максимальную скорость погружения конуса в исследуемый материал и момент времени, соответствующий этой скорости, а глубину Jtoityyyxsmai измеряют по истечении промежутка времени от начала погружении конуса до мсхмента времени, соответствующего макС11ма71ьвой скорости погружения, с последующим расчетом искомой величины погде К - коэффициент пропорциональности; . F - фиксированная нагрузка на конус;

by- глубина погружения конуса; Р - ппастическая прочность магериапов. . 5

Момент времени, соответствующий:максимальной скорости перемещения, является характерной точкой, которую одно-: значно можно определить любым извесгг ным методом, например графическим.О

Бпагх даря этому при определении пластической прочности коэффициент вариации не превышает 2%. .

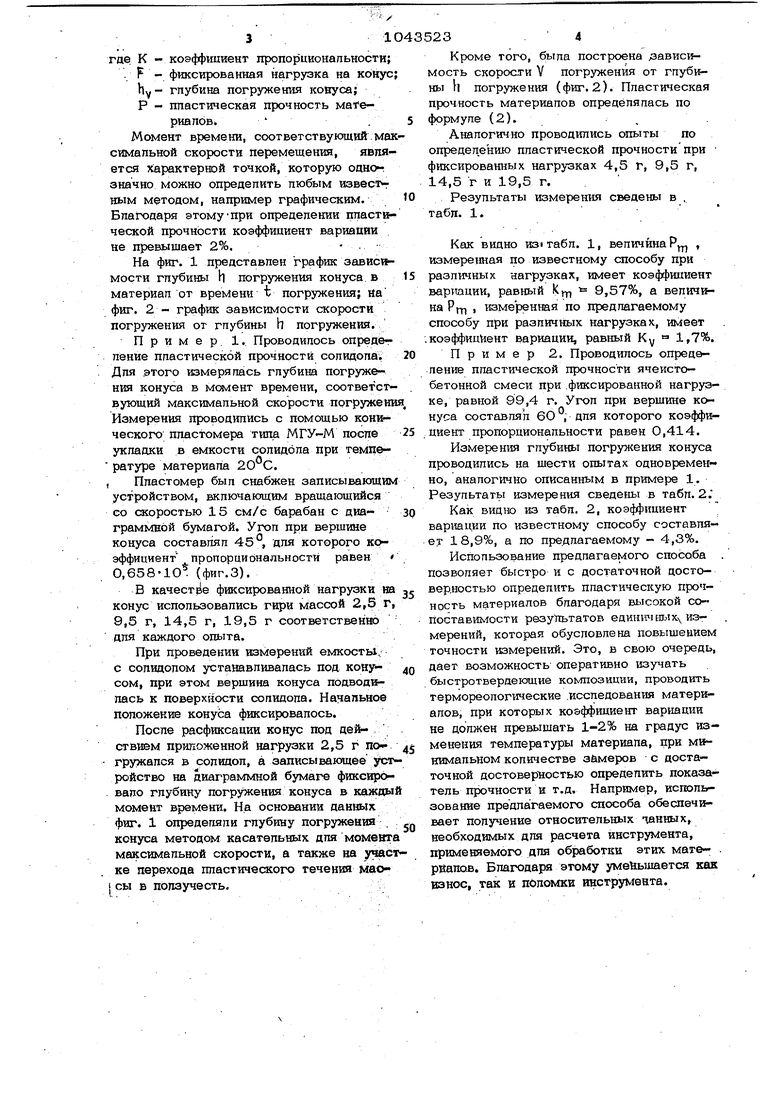

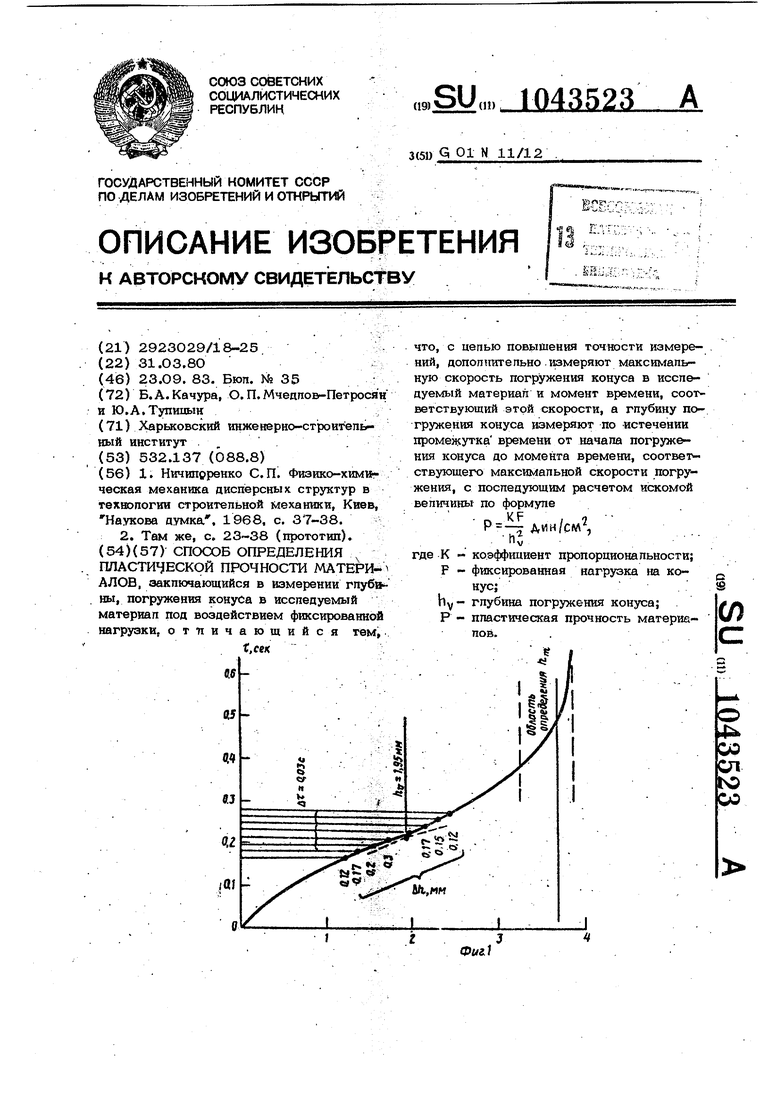

На фиг. 1 представлен график зависимости глубины h погружения конуса, в 15 материал от времени t погружения; на фиг. 2 - график зависимости скорости погружения от глубины h погружения.

Пример. 1. Проводилось опредет ление пластической прочности солидола. 20 Для .этого измерялась глубина погружения конуса в мемент времени, соответствующий максимальной скорости погружения Измерения проводились с помощью конического пластомера типа МГУ-М после 25 укладки в емкости солидола при темп&ратуре материала 20 С. Пластомер был снабжен записывающим устройством, включающим вращающийся со скоростью 15 см/с барабан с диа зо граммвой бумагой. Угол при вершине конуса составлял 45, для которого кс эффициент пропорциональности равен 0,658-10 (фиг.З).

В качестве фиксированной нагрузки на 35 конус использовались гири массой 2,5 Г| 9,5 г, 14,5 г, 19,5 г соответственно для каждого опыта.

При проведении измерений емкосты./ с солидолом устанавливалась под кону- до сом, при этом вершина конуса подводилась к поверхности солидола. Начальное положение конуса фиксировалось.

После расфиксации конус под действием приложенной нагрузки 2,5 г по- 45 гружался в солидол, а записывающее jtsrройство на диаграммной бумага фиксировапо глубину погружения конуса в каждый момент времени. Н.а основании данных фиг. 1 определяли глубину погружения конуса методом касательных для момента максимальной скорости, а также на участке перехода пластического течения мао сы в ползучесть.

Кроме того, была построена зaвиcимость скорости V погружения от глубины h погружения (фиг. 2). Пластическая прочность материалов определялась по формуле (2).,.

Аналогично проводились опыты по определению пластической прочности при фиксированных нагрузках 4,5 г, 9,5 г, 14,5 г и 19,5 г.

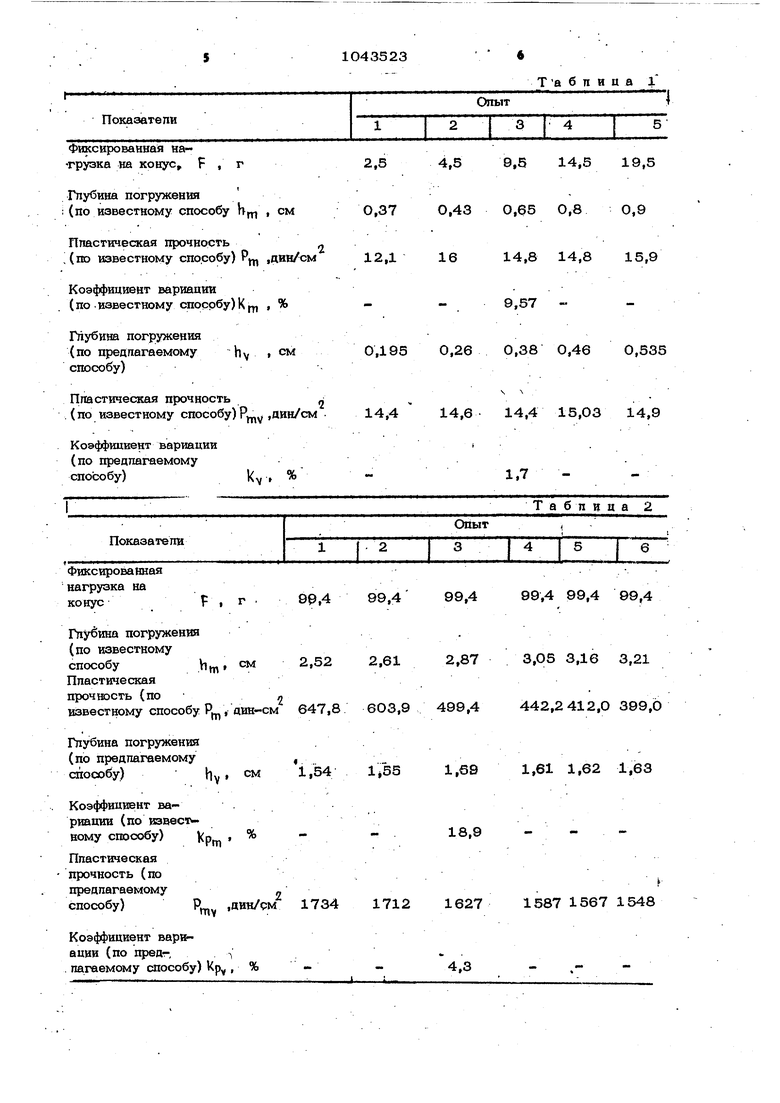

Результаты измерения сведены в , табп. 1.

Как видно И31табл. 1, величина Р , измерешая по известному способу при различных нагру;зках, имеет коэффициент вариации, равный Km 9,57%, а величина РГП , измеренная по предлагаемому способу при различных нагрузках, имеет .коэффициент вариации, равный К 1,7%.

Пример 2. Проводилось определение пластической прочности ячеисто- бетонной смеси при .фиксированной нагрузке, равной 99,4 г. Угол при вершине конуса составлял 60 , для которого коэффициент пропорциональности равен 0,414.

Измерения глубины погружения конуса проводились на шести опытах одновременно, аналогично описанным в примере 1. Результаты измерения сведены в табл.2.

Как видно из табл. 2, коэффициент вариации по известному способу составляет 18,9%, а по предлагаемому - 4,3%.

Использование предлагаемого способа позволяет быстро и с достаточной достоверностью определить пластическую прочность материалов благодаря высокой со- пocтaвшvrocти результатов едшпгч юлх.у измерений, которая обусловлена повышением точности измерений. Это, в свою очередь, дает возможность оперативно изучать быстротвердеюшие композиции, проводить термореолог гческие .исследованию материалов, при которых коэффициент вариации не должен превышать 1-2% на градус изменения температуры материала, при минимальном количестве зймеров с достаточной достоверностью определить показатель прочности и т.д. Например, испольгзование предлагаемого способа обеспечивает получение относительных чанных, необходимых дгн расчета инструмента, применяемого для обработки этих мате- рВапов. Благодаря этому уменьшается как износ, так и поломки инструмента.

Т а б п и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАСТИЧЕСКОЙ ПРОЧНОСТИ ПЕНОБЕТОННОЙ СМЕСИ | 2006 |

|

RU2316750C1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ, ТЕРМО- И ВЛАГОУПРОЧНЕНИЯ ПЛАСТИЧНЫХ СМАЗОК | 1993 |

|

RU2078327C1 |

| Устройство для определения структурно-пластической прочности пластифицированных порошковых материалов | 1985 |

|

SU1274848A1 |

| Способ определения степени структурообразования твердеющих смесей | 1985 |

|

SU1481685A1 |

| Устройство для исследования разупрочнения пластичных грунтов при вибрации | 1990 |

|

SU1761865A1 |

| Конический пластомер | 1983 |

|

SU1141309A1 |

| ОБЛЕГЧЕННЫЙ ИЗОЛЯЦИОННЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2010 |

|

RU2448999C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОРОЗОСТОЙКОСТИ ПОРИСТЫХ МАТЕРИАЛОВ | 2022 |

|

RU2796577C1 |

| ПРИБОР ДЛЯ ИССЛЕДОВАНИЯ СТРУКТУРНО-МЕХАНИЧЕСКИХ СВОЙСТВ ПИЩЕВЫХ МАТЕРИАЛОВ | 2001 |

|

RU2222808C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ГЕЛЕОБРАЗНЫХ ПРОДУКТОВ | 2009 |

|

RU2417360C2 |

СПСХЮБ ОПРЕДЕЛЕНИЯ ПЛАСТИ ЕСКОЙ ПРОЧНОСТИ МАТЕРИАЛОВ, заключающийся в измерении rny6fr ны, погружения конуса в исспедуемый материал под воздействием фиксированной нагрузки, от71ичающийся тем, что, с целью повышения точности измерений, дополнительно .измеряют максимальную скорость погружения конуса в исследуемый материал и момент времени, соответствующий этой скорости, а глубину погружения конуса измеряют по истечении промежутка времени от начала погружения конуса до момента времени, соответствующего максимальной скорости погру женин, с последующим расчетом искомой величины по формуле . .- KF, о Р-- АИН/СМ% где К - коэффициент пропорциональности; F - фиксированная нагрузка на конус; Ну- глубина погружения конуса; Р - пластическая прочность материклов.

Коэффициент вариации

(по .известному способу)К fT, , %

Глубина погружения

{по предпагаемому -hy i см

способу)

Пластическая прочность

. (по известному способу) Р ,аин/см

Коэффициент вариации

(по предтшгаемому

способу).. , % Фиксированная нагрузка на f , г9е,4 99,4 конус Глубина погружения (по известному Ьж, см2,52 способу Пластическая прочность (по2 известному способу Р, дин-см 647,& Глубина погружения (по предлагаемому h.., см l,54 ifSS способу)

Коэффициент вариашга (по {гавест ному способу) Хрп

%

Пластическая прочность (по предпагаемому

способу)

РГПУ

Коэффициент вариации (по пред-V . лагаемому способу) Кру , %

9,57 0,195 0,26 0,38 0,46 0,535

14,414,6 14,4 15,03 14,9

18,9

1712 16271587 1567 1548

4,3 99,499,4 99,4 99,4 2,873,05 3,16 3,21 99,4442,2412,0 399,0 1,S91,61 1,62 1,63

.

Л

л, MM

л, MM ,,, , .Фиг2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ничипоренко С | |||

| П | |||

| Физико-хим ческая механика дисперсных структур в технопогии строитепьной механики, Киев, Наукова думка , 1968, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-09-23—Публикация

1980-03-31—Подача