Изобретение относится к области переработки термопластов, а именно полиолефинов и смесей на их основе при производстве, например высокопрочных литьевых изделий, обладающих также повьшенными ударной вязностью и деформационной характеристикой, и может быть использовано в целом ряде отраслей техники, где к деталям предъявляются жесткие тре бования по механическим характеристикам, в частности при пониженных температурах эксплуатации. Известен способ изготовления изделий из термопластов, полиолефинов и смесей на их основе литьем под давлением, включающий нагнетание расплава в оформляющую полость до ее заполнения, выдержки под давлением и охлащ(ение. Основным недостатком известного способа является низкие прочностные характеристики литьевых изделий (на пример для полипропилена прочность при растяжении оставляет 25-30 МПа) так как замкнутость оформляющей полости формы не позволяет обеспечить высокую степень ориентации полимера, с которой однозначно связана прочность материала в изделии. Механические смеси полиолефинов переработанные известным способом, имеют относительно высокие деформационную характеристику и ударную вязкость (в среднем на 20-30% вьше исходных полимеров). Однако, прочностные характеристики смесей при растяжении остаются низкими, сравнимыми с соответствующими показател ми исходных полимеров (20-30 ffla). Наиболее близким к предлагаемому по технической сущности и достигае мому эффекту является способ изгот ления изделий из термопластов литье под давлением, по которому расплав полимера нагнетают и продавливают ч рез оформляющие полости при давлени литья 90-300 МПа и температуре не выше 20-25 С температуры начала пла ления термопласта при одновременном охлаждении расплава. Известным способом получают высо копрочные литьевые изделия из термо пластов с разрушающим напряжением при растяжении 150-250 ffla. Недостатками известного способа являются низкие значения ударной вязкости (Яц- ударная вязкость с 532 надрезом и а - без надреза) и деформационной характеристики ( р - относительное удлинение при разрыве) литьевых изделий при нормальных условиях и особенно при пониженных температурах испытания (-40 с). Это связано с высокой степенью ориентации полимера при ;фодавливании его через полости, обеспечиваемой низкой температурой плавления и большими давлениями литья (90-300 МПа). При этих условиях свернутая конформация макромолекул, обуславливающая большую ударную вязкость а или а у, и деформационную характеристику полимера (например для полипропилена (ПП) а и Ер составляют соответственно 30-70 кДж/м2 и 150-300%), переходит в вытянутую в направлении течения текстуру с деформационной характеристикой материала 4-9%, что в 15-25 раз меньше исходной. Литьевые изделия из смеси полиолефинов, полученные по режимам известного способа также имеют низкие значения а или о и fp . Таким образом, повышение разрушающего напряжения при растяжении образцов из смесей полиолефинов, переработанных известным способом также как и для исходного полимера (ПП и ПЭВПполиэтилена высокой плотности), сопровождается существенными потерями деформационной характеристики и снижением ударной вязкости материала. Целью изобретения является повышение ударной вязкости и относительного удлинения при разрыве получаемых изделий. Поставленная цель достигается тем, что в способе изготовления изделий из термопластов литьем под давлением, включающем нагнетание и продавливание через оформляющие полости расплава термопласта при одновременном охлаждении расплава, в качестве термопласта используют смесь двух полиолефинов в весовом соотношении (65-95):(5-35), а нагнетание и продавливание расплава осуществляют при давлении литья 3090 МПа и температура, на 25-55 С превышающей температуру плавления полимерной матрицы, причем с изменением соотношения компонентов смеси температуру расплава и давление

литья измеряют в указанных интервалах пропорционально по. линейному закону.

Один из вариантов способа заключается в том, что используют смеси полипропилена с полиэтиленом высокой или низкой плотности или ПОЛИ-.

этиленов высокой и низкой плотности с содержанием второго компонента в смеси 5-35 мас.%, причем при увеличении указанного содержания температуру расплава и давление литья сдвигают в сторону более низких значений.

Другой вариант способа заключается в том, что используют смеси полиэтилена высокой или низкой плотности с полипропиленом или полиэтиленов низкой и высокой плотности с содержанием второго компонента в смеси 5-35 мас.%, причем при увеличении указанного содержания температуру расплава и давление литья сдвигается в сторону более высоких значений.

Поскольку расплавы смесей ПП с ПЭВП и полиэтиленом низкой плотности (ПЭНП), а также ПЭВП с ПЭНП имеют более низкие (в 2-3 раза меньше) вязкостные характеристики, чем исходные ПП и ПЭВП при одной и той же температуре, то стадию продавливани можно проводить при пониженных давлениях литья (30-90) МПА, поэтому формуемые изделия имеют меньшую степень ориентации (более высокие 01 к п и fp ). Применение повьшеной по сравнению с известным способом температуры рг.сплава. дополнительно снижает вязкость и уменьшает степень ориентации, а изделия получают с более высокими по сравнению с известными способами а, а и р при сохранении высокой разрывной прочности материала (45-65) МПа.

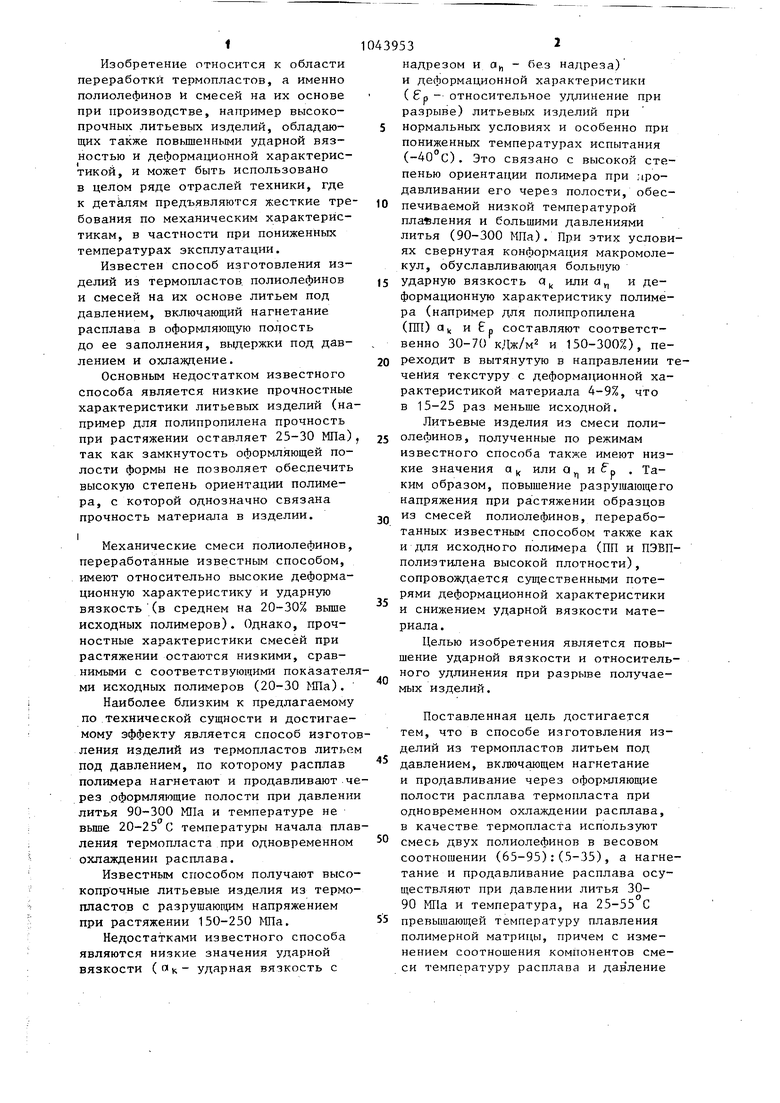

Существо предлагаемого способа поясняется примерами реализации способа и таблицами 1-4 сравнительных характеристик ударной вязкости q ц, d и деформационной характеристики fp .

Пример 1. Материал: смеси ПП с ПЭВП и ПЭНП с содержанием дисперсной фазы 5-35%, где ПП - полимерная матрица: ПЭВП и ПЭНП и дисперсная фаза. Модельное изделие стандартные образцы в виде лопатки тип У по ГОСТ 11262-65 и бруска с . размером 50хбУ4 по ГОСТ 4647-69.

043953

Предварительно подготовленные смеси Ш1-ПЭВП при температуре расплава 190, 200, 210 и 220°С, температуре плавления полипропилена 166°С и 5 давлении литья 30-90 МПа нагнетают в оформляющую полость до ее заполнения, контролируемого датчиком давления и температуры, установленными в конце полости, и затем продав 10 ливают через указанные полость и ее одновременно охлаждают до достижения твердого агрегатного состояния материала по объему изделия. Изделие охлаждают до такой температуры 15 материала, определяемой эксперимен.тально, при которой его можно удалять из формы без нарушения конфигурации .

Для смеси ПЭВП с ПЭНП и ПП с ПЭВП 20 снижение температуры расплава (Т,) и давления литья (Р) производят соответственно по следующим линейным законам:

а. 5,р 185-Т , 5,р 225-Тр, 25 б. 5р, 50-0,5 Рд , где 5тр и5р содержание дисперсной фазы ПЭНП в ПЭВП и ПЭВП в ПП.

Результаты механических испытаний на примере образцов из смесей 2Q ПП с ПЭВП, полученных по предлагаемому способу, приведены в табл.1.

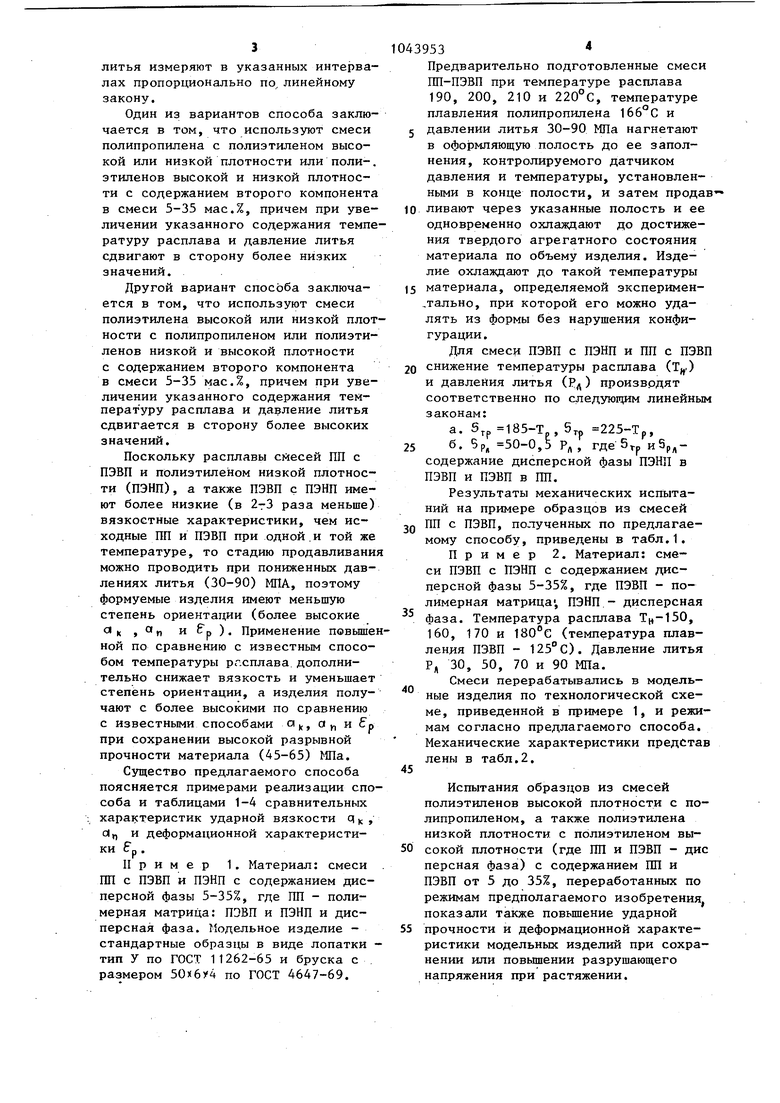

Пример 2. Материал: смеси ПЭВП с ПЭНП с содержанием дисперсной фазы 5-35%, где ПЭВП - полимерная матрица-, ПЭНП - дисперсная фаза. Температура расплава Тн-150, 160, 170 и (температура плавления ПЭВП - 125°С). Давление литья Рд 30, 50, 70 и 90 1Ша.

Смеси перерабатывались в модель40ные изделия по технологической схеме, приведенной в примере 1, и режимам согласно предлагаемого способа. Механические характеристики представ

лены в табл.2. 45

Испытания образцов из смесей полиэтиленов высокой плотности с полипропиленом, а также полиэтилена низкой плотности с полиэтиленом высокой плотности (где ПП и ПЭВП - дис персная фаза) с содержанием ПП и ПЭВП от 5 до 35%, переработанных по режимам предполагаемого изобретения, показали также повьш1ение ударной

55 прочности и деформационной характеристики модельных изделий при сохранении или повьш1ении разрушающего напряжения при растяжении.

Было установлено, что с увеличением содержания дисперсной фазы ПЭВП и ПП в полимерной матрице соответственно ПЭНП и ПЭВП вязкостные характеристики расплава смесей в целом (эффективная вязкость) повышаются в среднем на 20-30% по сравнению с исходными ПЭВП и ПЭНП. Как известно, с увеличением вязкости материала при его формовании имеет место существенное повькиение степени ориентации, приводящей к снижени ударной вязкости и деформационной характеристики полимеров в изделий. Поэтому, для уменьшения эф(})ективной вязкости расплава смесей ПЭНП с ПЭВП с ПП и, следовательно, степени ориентации при их течении в форме, осуществляют пропорционально смещение температуры расплава и давления литья в сторону более высоких значений.

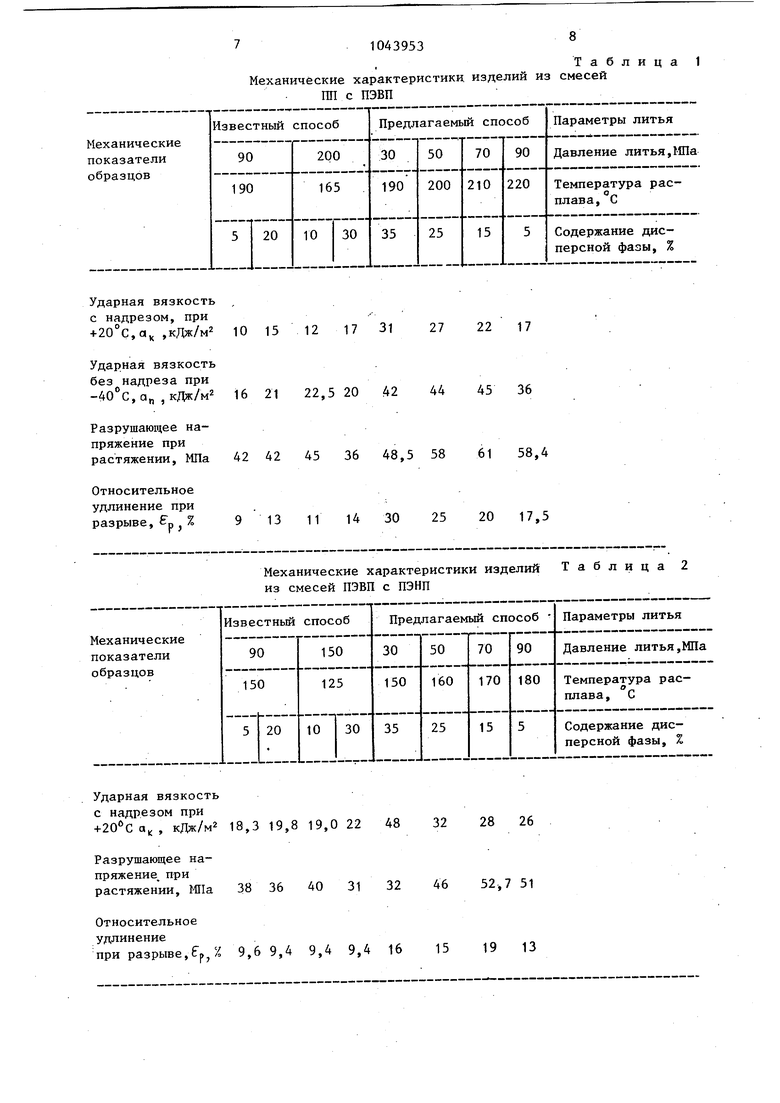

Пример 3. Материал: смеси ПЭНП с ПЭВП с содержанием дисперсной фазы ПЭВП 3/35%. Температура расплава, , 140, 150 и 60°С (температура плавления ПЭНП 105°С). Давление литья, Рд - 30, 50, 70 и 90 МПа. Технологическая схема литья такая же, как в примере 1 и режимы по предлагаемому способу.

Механические характеристики образцов представлены в табл. 3. Закон изменения Т и Рд в зависимости от содержания дисперсной фазы ПЭВП ( 5, , Рд).

TH 155+0,66,,, Р, - 2(5р„-ИО).

Пример 4. Материал: смеси ПЭВП с ПП с содержанием дисперсной фазы ПП 5-35%. Температура расплава. , 168, 174 и . Давление литья Р 30, 60, 70 и 90 МПа. Технологическая схема литья такая же, как в примере 1 и режимы по предлагаемому способу. Механические характеристики образцов - табл.4,. Закон изменения Т и Р в зависимости от содержания дисперсной фазы ПП (S.H.p, ).

П

Т„ 125+5,, (5р +10), где 6т и содержание дисперсной ПЭБП в ,ПЭНП и ПП в ПЭВП. Из таблиц 1-4 видно, что предлагаемый способ позволяет формовать из смесей полиолефинов с более высокими по сравнению с известным способом ударной вязкостью и деформационной характеристикой при одновременном сохранении и даже некотором увеличении разрушающего напряжения при растяжении.

Кроме того, более высокая текучесть смесей полиолефинов по сравнению с исходными полимерами ПП и ПЭВП не требует при их переработке высоких давлений литья, что дает

дополнительные преимущества предлагаемого способа по снижению энергоемкости процессов литья.

Таким образом, предлагаемьй способ обеспечивает:

повьпиение ударной вязкости (прочности) образцов из смеси полиолефинов в среднем на 80-130%;

увеличение относительного удлинения образцов при разрыве в среднем на 50-100%;

снижение энергоемкости процесса литья на 30% за счет использования более низких давлений нагнетания и продавливания.

Использование изобретения позволит производить высокопрочные конструкционные литьевые изделия из

смесей полиолефинов с повышенными ударной вязкостью и деформационной характеристикой при одновременном снижении энергоемкости процесса литья за счет уменьшения затрат

мощности на создание давления литья. Кроме того, применение предлагаемого способа позволяет уменьшить толщину изделия за счет увеличения прочности и деформационного показателя

полимера, что обеспечивает экономию дефицитного полимерного материала. Механические характеристики, изделий из смесей

га с пэвп

1043953

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пластмассовых изделий | 1980 |

|

SU895697A1 |

| МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2129133C1 |

| Биоразлагаемый полимерный композиционный материал на основе вторичного полипропилена | 2018 |

|

RU2678675C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ | 2012 |

|

RU2497844C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ И КОНСТРУКЦИЙ | 1996 |

|

RU2117578C1 |

| СПОСОБ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА МОДИФИЦИРОВАННЫХ ПОЛИМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2404997C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321603C1 |

| ТЕРМОПЛАСТИЧНАЯ СМЕСЬ | 2006 |

|

RU2382058C2 |

| ПЛЕНКИ, ПОЛУЧЕННЫЕ ИЗ СОПОЛИМЕРОВ ЭТИЛЕНА | 1994 |

|

RU2156779C2 |

| Способ получения сшиваемой композиции на основе полиэтилена | 1983 |

|

SU1638142A1 |

1,СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ ЛИТЬЕМ ПОД ДАВЛЕНИЕМ, включающий нагнетание и продавливание через оформляющие полости расплава термопласта при одновременном охлаждении расплава, отличающийся тем, что, с целью повышения ударной вязкости и относительного удлинения при разрыве получаемых изделий, в качестве термопласта используют смесь двух полиолефинов в весовом соотношении

10 15

12 17 31 27

-40 С,а„ ,кДж/м2 16 21 22,520 42 44 45 36

Разрушающее напряжение при

45 36 48,5 58 61 58,4 растяжении, МПа 42 42

Относительное удлинение при разрыве, о ,

9 13 11 14 30 25

Механические характеристики изделий Таблица 2 из смесей ПЭВП с ПЭНП

Ударная вязкость с надрезом при

, нДж/м 18,3 19,8 19,0 22 48 li 38 36 40 31 32 9,6 9,4 9,4 9,4 16

22 17

20 17,5

28 26

32

46

52,7 51

19 13

15

Механические характеристики изделий из смесей ПЭНП с ПЭВП

10,1 19 26 28 33

40 34 38 40 46

16 26 29 33 45

12

Механические характеристики изделий из смесей ПЭВП с ПП

10

Таблица

Таблица 4

| Способ получения алкилзамещенных 1,3-изотиоцианатоспиртов | 1983 |

|

SU1165678A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Устройство резервного возбуждения синхронного генератора на основе реактивно-вентильного генератора | 2021 |

|

RU2759560C1 |

Авторы

Даты

1986-02-07—Публикация

1981-12-28—Подача