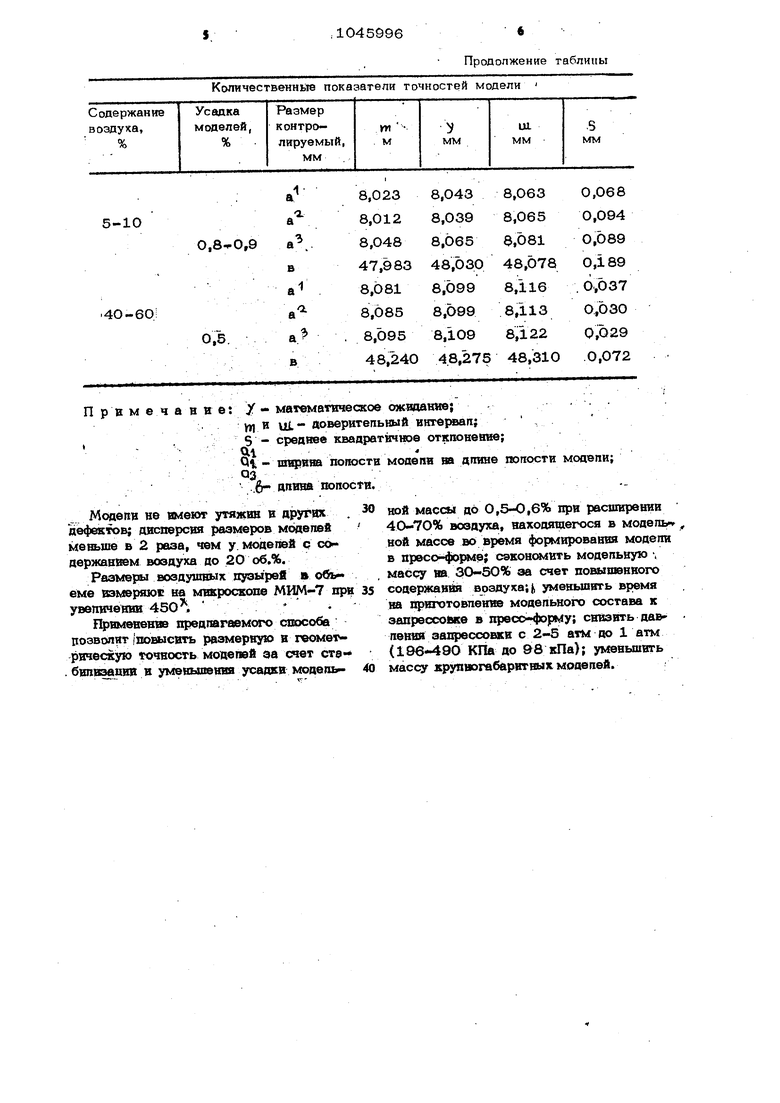

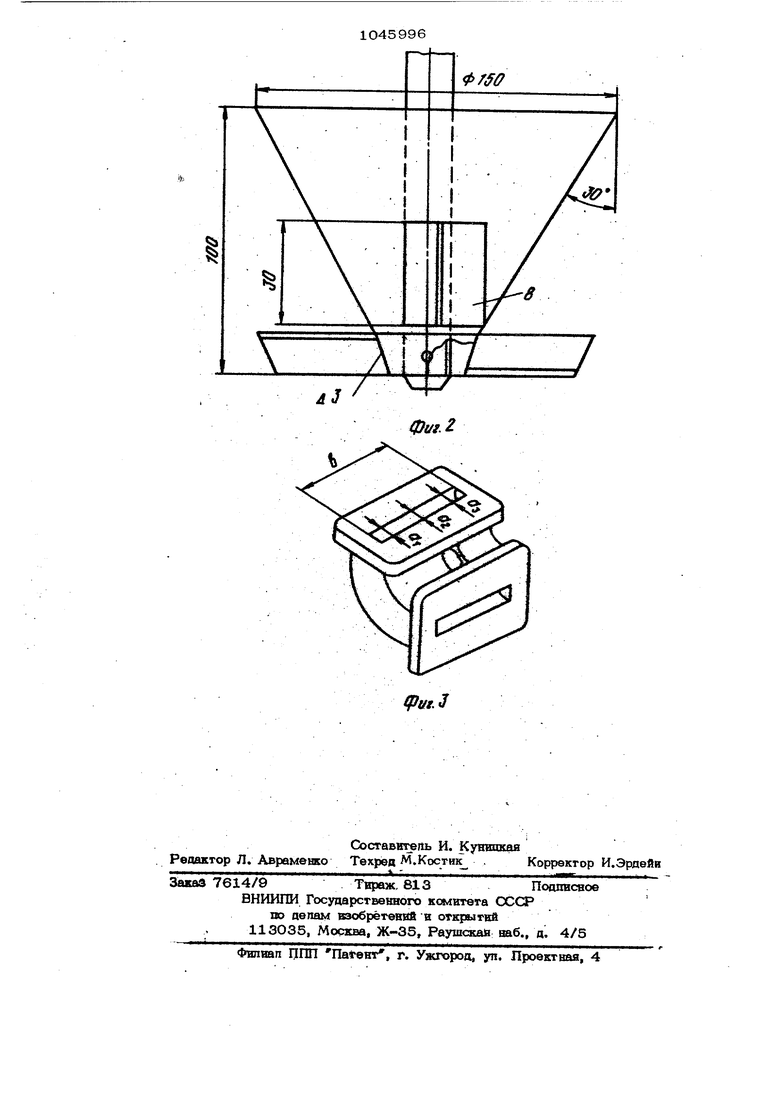

Изобретение относится к машиностроению, в частности к способам изготовпения выппавгтяемых моделей цпя изготовпе ния отпивок повышенной точности в керамических оболочковых формах по выппавпяемым моделям в единичном, серийном и массовом производстве отливок повгышенной точности. Известный технологический процесс изготовления отливокпо выплавляемым моделям предполагает изготовление моделей из твердых, пастообразных и жид ких воскоподобных модельных составов способом заливки или запрессовки их в пресс- орму. Наличие Е модели разнсх;тенности, мест свободной и затрудненной усадки, нестабильность технологических режимов при изготовлении моделей приводит к нестабильности,, усадки модельного состава при изготовлении моде ли, это, в свою очередь, является причиной снижения размерной точности ОТЛИВО1К. Известен способ изготовления моделей согласно которому для повышения размерной точности в полость модели вводят под давлением подогретый газ или жидкость Ll 1 способ приемлем только дпя изготовления крупных моделей и.будет мал эффективным при изготовлении тонкостен ных, сложных по конфигурации моделей. Наиболее близким к изобретению по техническому существу является способ, включающий запрессовку модельной компо зидии с температурой 40-50с и с пред варительно замененным воздухом, последующее охлаждение и извлечение модепи t2. Оптимальное количество воздуха в модельной массе составляет 16% и дальнейшее его увепичение неэффективно для снижения усадки модельной массы. Введение в модельный состав воздуха до 16% позволяет снизить усадку, однако такое количество воздуха в модельной массе не позволяет устранить влияния конфигурации модели и наличия в моде геи стенок разной толщины на размерную .и геометрическую точность моделей. Цель изобретения - Яовыщение геомет рической и размерной точности модели за счет стабилизации усадки модельной композиции. Цепь достигается тем, что согласно способу ввготовпения выплавляемых моделей, преимущественно тонкостенных н сложной конфигурации, включающему за прессовку модельной композиции с температурой 40-50. Сие предварительно aaNfeiuaHHMM воздухом, последующее охлаждение и извлечение модели, воздух замешивают в модельную композицию в количестве 40-70% и диспергируют его от центра к переферии модельной композиции с одновременным перемешиванием последней,« Способ поясняется устройством, используемым для приготовления модельной композиции и изготовления модели путем запрессовки ее в пресс-форму. На фиг. 1 представлена схема устройства; на фиг. 2 - головка, используемая в смесителе; на фиг. 3 - модель, котораябыла получена ааявленнцм способом. Устройство состоит из корпуса 1, в котором вмонтированы стол 2, электродвигатель 3, который с помощью клиноременной передачи 4 осуществляет вращение вала 5 быстроходного смесителя, имеющего водообогреваемый корпус 6. На валу 5 смесителя закреплена съемная конусная головка 7. Ее конусность должна .соответствовать конусности донной чacfи водообогреваемого корпуса 6, которая принимается в диапазоне ЗО-45 С, чтобы обеспечить полное транспортирование модельной композиции в центральную часть корпуса 6. В головке 7 сделаны прорези 8, по крайней мере две. Корпус 6 далеет крышку 9 с загрузочным отверстием 10 для модельной композиции и отверстием для подачи по трубопроводу 11 во внутрь .смесителя горячего : воздуха от электрообогреваемого ресив&- , ра 12, который постоянно пополняется за. счет работы компрессора 13. Стол 2 предназначен для установки пресо- ормы 14. Для запрессовки в последнюю модельной композиции на корпусе 6 имеется кран 15, а дпя термостатирования воды устройство снабжено термостатом 9 с электронным терморегулятором 16. Способ изготовления выплавляемых моделей осуществляется спедующщу о&разом., Расплавленную модельную массу охлаждают до температуры 4 8-52° С в термостате. Затем производят замешивание воздуха от 1б-7О% в модельную массу с помощью йлстроходного лопастного смесителя,имеюше го скорость 7ОО-15 05 об/мин, L (оптимальная-скорость 950 об/мин). При вращении попастей воздух и модельный состав направляются в нижнкж часть Смесителя. В этой зоне вертикапьг ная составпяюшая скорости потока (моде пьны и состав + возцух) резко увеп№чивается и через центрапьнуто часть смесителя поток направляется вверх, тем самым обеспечивается интенсивная циркугшция моцепьного состава, а диспергирование пузырей воздуха обеспечивается высокой дпя данного кгшсса устройства скоростью вращения лопастей смесителя. Время подготовки модельного состава к запрессовке (время введения в модель ный состав 40-7О% воздуха и его диспег гирование) составляет 15с - 10 мин в зависимости от типамодельнойо состава. При достижении содержания воздуха в модельной массе 40-7О% производят запрессовку модельной массы в пресоформу при давлении запрессовки 2.4 кг7сми температуре модельного состава 48-52 С. После выдержки модели в пресо-форме в течение 3-5 мин, ее извлекают из пресо-формы. Дальнейшее охлаждение осуществляют в воде при температуре 8-12 С. В. результате содержания в модельной массе равномерно распределенных пузырь ков воздуха размером от О,О2 до 0,1 мм в количестве 40-70 об,% при. изготовлении моделей усадка модельной массы ста билизи|)уется и составгшет 0,5-0,6%, (табл. 1). Это происходит потому, что при запрессовке пастообразного модельно ,го состава под давлением воздух, находящийся в нем, сжимается и после сня- тия давления расширяется. В результате содержания воздуха в модельной массе от 40 до 7О% об.% н равномерного его распределення устраняется влияние кон4 rypainra модели и наличия в модели етенок разной толщины на размерную и геометрическую точность, что объясняетс выравниванием давления цузырьков сжато го воздуха на модельную массу на всех участках в процессе фори(ирования модели. Размерная и геометрическая точность моделей стабилизируется и повышается.

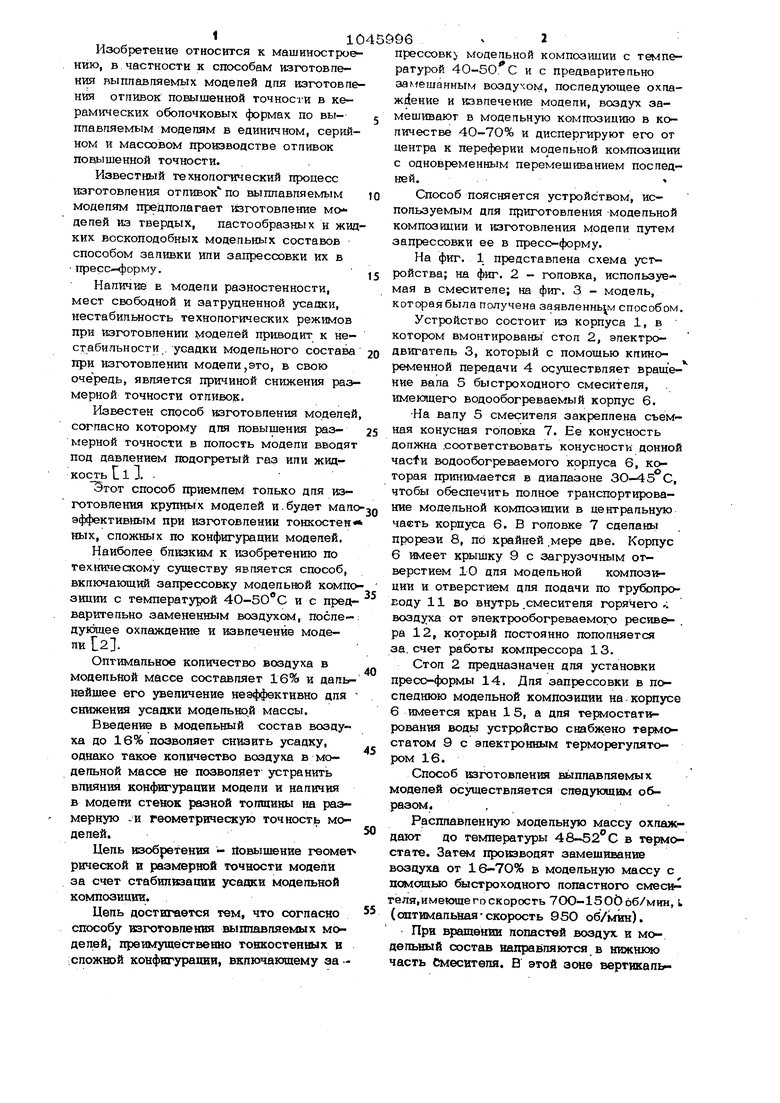

Количественные показатели точностей модели Шероховатость поверхностей моделей, изготовленных по предлагаемому способу, не отличается от шероховатости моделей, изготовленных -из пастообразной массы с содержанием воздуха до 16%, так как при соприкосновении модельной массы со стенками-пресо-формы происходит затвердевание модегаьной массы вблизи стенок пресо-формы. Модельная масса вблизи стенок пресс-формы не успевает расплавляться, так как теппоотвод от поверхности формирующейся .модели превооходит теплоту, отводимую от центральных частей модели, вследствие этого пузырьки воздуха, находящиеся вблизи поверхности пресо-формы, не расширяются и не ухудшают шероховатость поверхности модели. Заливка .расплавленного модельного состава при (состав Р-З) производится в заранее термостатированный смесителя за охлаждения рао- плавленной модельной массы до температуры 48-52°С, прогревается. Поэтому не наблюдается падения температуры мо- . дельной массы. Температура теплоустойчивости модельного состава, измеренная по метод№ке НИИТАВТОПРОМа, не отличается от приведеннь1х в литературе данных для состава Р-З и равна .. Коэффициент тертлического расширения модельного состава с содержанием воздуха 50 об,% равен 4 1О 1/град, что выше, чем у модельного состава : Р-З с содержанием воздуха до.2О%. Спедует отметить, что при выплавлении модельных составов из форм в горячей воде ( С) не наблюдается разрушения обопочек, так как, в первую очередь, интевн сивно расплавляется поверхностный слой моделей, образуя воздушный зазор между фор«{ой И моделью. Результаты статической обработки размеров модели из состава Р-З приведе-. ны в таблице.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления выплавляемыхМОдЕлЕй | 1979 |

|

SU801967A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УДАЛЯЕМЫХ МОДЕЛЕЙ | 2000 |

|

RU2193469C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УДАЛЯЕМЫХ МОДЕЛЕЙ | 2000 |

|

RU2185919C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УДАЛЯЕМЫХ МОДЕЛЕЙ | 2000 |

|

RU2189885C2 |

| Композиция для изготовления выплавляемыхМОдЕлЕй | 1979 |

|

SU831343A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 2000 |

|

RU2193467C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УДАЛЯЕМЫХ МОДЕЛЕЙ | 2000 |

|

RU2227769C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УДАЛЯЕМЫХ МОДЕЛЕЙ | 2000 |

|

RU2227770C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УДАЛЯЕМЫХ МОДЕЛЕЙ | 2001 |

|

RU2190498C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УДАЛЯЕМЫХ МОДЕЛЕЙ | 2001 |

|

RU2190496C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ, преимуществе нно тонкостенных и сложной конфигурации, включающий запрессовку модельной .л композиции с температурой 4О-г5О с и с предварительно замешанным .вбздухрмТ последующее охлаждение в 1евлечение модели, отличающийся тем, что, с целью повышенш геометрической и размерной точности модели за счет стабил зации усадки модельной композиции воздух замешивают в модельную ксжшозицию. в количестве 4О-70% и дисшергируют его от центра к периферии модельной компо зиции с одновременным перемешиваивем с $ последней; пТ fbfunar fffjfyjt Выбод /n iffojTmmfVjoye fftf жиЗкоалу :.«i. tfff IWfl

Примечан ,, : - .

Модепи не имеют утяжин и других . дефектов; дисперсия размеров моделей в 2 раза, чем у моделей с со держанием воздуха до 20 о6.%.

Размеры воздушщлх пузырей в обь- еме измеряюс на микроскопе при увеличении 450,

Примеиенве предлагаемого способе позволит {повысить размерную и геометрическую -точность моделей за счет ста- . бипсва&ии и уменьшения усадки моделимой массы до 0,5-О,б% при расширении 4О-7О% воздуха, находявдегюся в модепьч ной массе во время формирования модели в пресо-фо яле сэконс {Ить модельную массу на 30-5О% за счет повышенного содержания воздуха; j уменьшить время на Приготовпенпе модельного состава к запрессоьке в прес6 форму; снизить дав ления запрессовки с 2-5 атм до 1 атм ( КПа до 98 кПа); уменьшить массу крупногабаритных моделей. ие: У- математичесхое ожидание; щ UJL- Аоверитепькый интереап; 5 - среднее квадратичное откпюнение; i QI - погюсти моде пи ва длине попости модепи; .... Q3- . .СП дпина попосги.

фиг. 2.

fpytJ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ ДЛЯ ТОЧНОГО ЛИТЬЯ | 0 |

|

SU265382A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гаюи Ю.А | |||

| и Моисеев А | |||

| Г | |||

| Значенве содержйния воздуха в модельном составе | |||

| - Липе цузе производство, 1971, 9, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1983-10-07—Публикация

1981-09-29—Подача