2. Устройство для осуществления способа по п. 1, содержащее электроды, разделенные диафрагмой, отличающееся тем, что катод и анод выполнены в виде барабанов или бесконечных лент, установленных вертикально на роликовых опорах.

3. Устройство по п. 2, отличаю щ е е с я тем, что ролики опоры установлены с возможностью перемещения в горизонтальной плоскости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации серицина из технологической жидкости | 1987 |

|

SU1544713A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРООБРАБОТКИ ЖИДКОСТЕЙ | 1993 |

|

RU2043041C1 |

| Устройство для электрохимической обработки жидкости | 1986 |

|

SU1634643A1 |

| СПОСОБ И УСТРОЙСТВО ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКОСТИ | 2003 |

|

RU2235689C1 |

| Способ электрохимико-механического полирования шаров | 1984 |

|

SU1222447A1 |

| ЭЛЕКТРОКОАГУЛЯТОР | 1992 |

|

RU2039710C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2099440C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКОСТИ | 1995 |

|

RU2092442C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 2008 |

|

RU2361821C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОЧИСТКИ ПИТЬЕВОЙ ВОДЫ | 2000 |

|

RU2203227C2 |

1. Способ приготовления буро вого раствора путем элел трообработки с использованием электродов в виде криволинейной движущейся поверхности, отличающийся тем, что, с целью повышения производительности и интенсификации процесса путем образования на поверхности электрода адгезионного слоя, используют частично погруженный в обрабатываемую жидкость катод, в качестве анода используют электропроводную жидкость с частично погру хенной в нее криволинейной замкнутой поверхностью из диэлектрического материала, причем обрабатываемая и электропроводная жидкости разделены диафрагмой и процесс ведут при скорости сл вращения поверхностей 20-3000 об/мин. f 4; о ю Фиг.1

Изобретение относится к горной промышленности, а именно нефтегазо добывающей, и может быть использовано йля приготовления буровых рас воров, а также пульп, суспензий. Известны способы электрообработ водных растворов в диафрагменном электролизере, когда, в зависимости от необходимости получения в водном растворе щелочных или кислотных свойств, его обрабатывают соответственно в зонах положительного или отрицательного электродов 13Недостатками известных способов являются увеличение энергетических затрат и снижение производитель-: ности процесса. Наиболее близким к изобретению является способ электрообработки растворов в аппарате, содержащем бесконечную ленту, натянутую ва ведущий и ведомый ролики, поверхность которойпокрыта электропровод ным материалом и подключена к источ нику постоянного тока. Бесконечная лента полностью погружена в обрабатываемую жидкость и, выполняя роль катода или анода, оказывает электрическое воздействие на раствор 2 Недостатком известного решения является невысокая производительность , так как положительный электрод, выполненный из металла, быстро выходит из строя в процессе электролиза и для замены его приходится останавливать процесс. Цель изобретения - повышение производительности и интенсификации процесса путем образования на поверхности электрода адгезионного слоя. Поставленная цель достигается тем, что при осуществлении электрообработки с использованием электродов в виде криволинейной движущейся поверхности используют частично погруженный в обрабатываемую жидкость катод, в качестве анода используют электропроводную жидкость с частично погруженной в нее криволинейной замкнутой поверхностью из диэлектри -ческого материала, причем обрабатываемая и электропроводная жидкости разделены диафрагмой и процесс ведут при скорости вращения поверхностей 20-3000 об/мин. Устройство для осуществления способа включает катод и анод, выполненные в видебарабанов или бесконечных лент, установленных вертикально на роликовых опорах, а ролики опоры установлены с возможностью перемещения в горизонтальной плоскости. Электрообработке жидкости в зоне . .отрицательного электрода подвергают адгезионный слой этой жидкости, который образуется на криволинейной поверхности, если часть этой поверхности погрузить в жидкость и вращать. Чем тоньше адгезионный слой, тем более интенсивно проходят в нем электрохимические разложения солей и металлов, присутствующих в жидкости даже при малых плотностях тока. Толщину адгезионного слоя можно регулировать диаметром криволинейной поверхности и скоростью ее вращения. Чем больше скорость вра- . щения, тем больше толщина.адгезионного слоя. В качестве положительно заряженного электрода - анода используют адгезионный слой электропроводящей жидкости, например воды с порошкообразным графитом или другими ферромагнитными телами, находящимися в жидкости во взвешенном состоянии. При соприкосновении двух адгезионных слоев: анода и обрабатываемрй жидкости, находящейся на криволинейной поверхности - катоде, между электропроводящей жидкостью и катодом через адгезионный слой жидкости затворения возникает, электрическая цепь, которая приводит к возникновению электрохимических окислительно-восстановительных реакций. Регулированием скорости вращения сщгезионных слоев и площади контакта этих слоев можно изменять нтенсивность электрохимического воздействия на обрабатываемый слой идкости. Чем меньше скорость двиения адгезионных слоев и больше лощадь контакта между ними, тем олее и нтенсивно проходят ионнообменные процессы в обрабатываемой жидкости.

Применение в качестве анода элект ропроводящей жидкости резко снижает материальные затраты, повышает надежность анода и позволяет регенерировать его, освобождая от продуктов кислых реакций и вновь направляя на обработку.

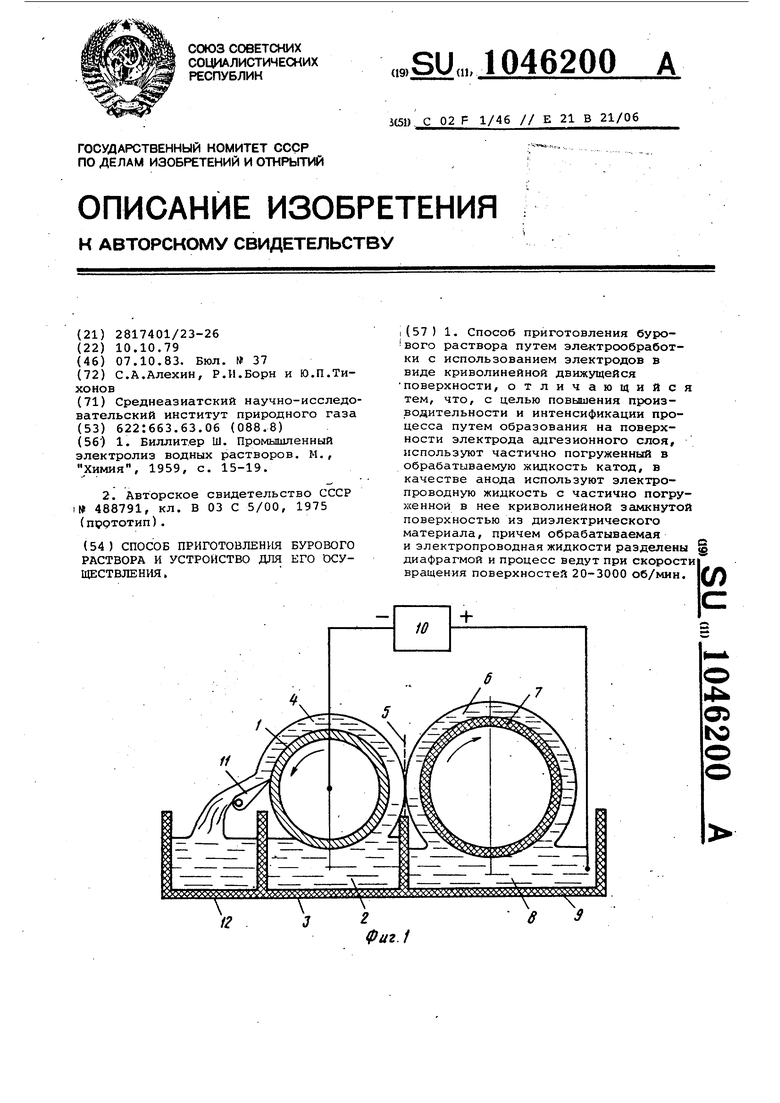

На фиг. 1 показана схема реализации предлагаемого способа; на фиг. 2 - схема устройства для его осуществления.

При вращении металлического барабана 1, частично помещенного в жидкость 2 затворения, в емкости 3 на его поверхности образуется адгезионный слой 4, толщина которого зависит от скорости вращения барабана 1 и его диаметра.

Адгезионный слой 4 соприкасают через диафрагму 5 с другим адгезионным слоем б, образованным.на поверхности неэлектропроводного барабана 7, частично помещенного в электропроводящую жидкость 8, находящуюся в емкости 9.

Электропроводящая жидкость, приготовленная из смеси жидкости (воды/ с ферромагнитными телами (графитовый порошок, подключена к положительному полюсу источника 10 постоянного тока и выполняет роль анода.

Отрицательный полюс источника 10 постоянного тока подключен к барабану 1, который выполняет роль катода.

В адгезионном слое 6 - аноде образуются продукты окислительных, а в слое 4 - восстановительных реакций. Обработанный адгезионный слой 4 жидкости затворения полностью или частично снимается с поверхности барабана 1 скребком 11 и направляется в емкость 12 для дальнейшего испо)ьзования.

Устройство состоит из бесконечной ленты 13, покрытой электропроводящим слоем 14 и натянутой на ролики 15 19, из которых 15 является приводным а остальные - ведомые. Бесконечная лента 13 частично погружена в жидкость 20, предназначенную для электрообработки, и своим электропроводным слоем 14 соединена с отрицательным полюсом источника 21 постоянного тока. Устройство содержит дополнительную бесконечную неэлектропроводную ленту 22, натянутую на ролики 23 (приводной ), 24 - 27 (ведомые) и частично погруженную в электропроводящую жидкость 28, например смесь воды с графитовым порошком, находящуюся в емкости 29. Жидкость 20 затворения находится в смежной емкости 30. Емкости 29 и 30 выполнены из незлектропроводного материала, а часть смежных стенок 31, находящаяся выше уровней жидкостей 20 к 2Q, перфорирована и выполняет

роль диафрагмы 32. Последняя предотвращает . переток .продуктов окислительно-восстановительных реакций из адгезионного слоя 33, образованного на поверхности ленты 13 при ее вращении, в адгезионный слой 34, образованный на поверхности бесконечной ленты 22 при ее вращении. Адгезионный слой 33 из жидкости 20 затворения срезается скребком 35 с поверхности бесконечной ленты 13 (катода ) и направляется в приемную емкость 36. Электропроводящая жидкость 28 соединена с положительным полюсом источника 21 постоянного тока, а ее адгезионный слой 34 выполняет роль анода. Устройство работает следующим образом.

При вращении бесконечных лент 13 и 22 на их поверхностях образуются адгезионные слои 33 и 3.4. Чем быстрее вращаются ленты, тем толще адгезионные слои, так как в этом случае жидкости не успевают стекать. Кроме того, чем быстрее вращение ленты 13, тем больше производительность устройства.

Между адгезионным слоем 34, ;Быполняющим роль жидкого анода, и лентой 13, покрытой электропроводным слоем 14, выполняющим роль ка0тЪда, протекает электрический ток. В результате в адгезионном слое 33 обрабатываемой жидкости 20 затворения возникают электрохимические реакции .

Устройство позволяет изменять площадь контакта адгезионных слоев 33 и 34 за счет возможности перемещения ведомых роликов 16-19 и 24-27 в горизонтальной плоскости в положении . а, 5 и в, 1 Перемещение роликов в горизонтальной плоскости позволяет раздвинуть часть лент 13 и 22 друг от друга в сторону от вертикального положения, что приводит к уменьшению площади контакта адгези5онных слоев 33 и 34. Это позволяет регулировать интенсивность воздействия на адгезионный слой 33 жидкости 20 затворения(в зависимости от необходимости получения заданно0го значения рН ) в обрабатываемой жидкости.

Интенсивность электрохимического воздействия можно регулировать также скоростью вращения лент 13 и 22. Чем

5 больше скорость движения адгезионных слоев 33 и 34, тем меньше эффективность воздействия и наоборот.

Использование в качестве анода электропроводящей жидкости 28

0 резко увеличивает надежность и долговечность устройства и снижает его затраты, так как заменять анод можно не прерывая процесс обработки. Кроме того, жидкий анод доста точно легко восстанавливать, осво5

бождая его от продуктов кислых реакций.

Пример. В качестве криволинейных поверхностей используют металлический и полиуретановый барабаны диаметрами по 30 см, которые помещают: металлический - в техническую воду, имеющую первоначальную величину рН 6,9 а полиуретановый - в смесь воды с графит.овым порошком, находящимся в воде во взвешенном состоянии.

Число оборотов барабанов регулируют от 20 до 3000 об/мин. Металлический барабан через коллектор подключают к отрицательному полюсу источника тока, а паложител1 яый полюс (в виде стержня ) опускают в электропроводящую жидкость. При вращении барабанов на них образуется ёщг зионный слой, тол1дана которого меняется от 1,5 до 20 мм в зависимости от скорости вращения барабанов. Наиболее оптимальный предел скоростей 60 - 800-1000 об/мин. При болэе высоких скоростях адгезионные слои срываются под. действием высоких центробежных сил, а при более низких слой жидкости стекает в емкость Напряжение между электродами 4Ъ В. В качестве псзлупроницаемой перегородки используют тонкую шелковую ткань

предварительно намоченную в жидкости затворения и натянутую на раму, продолжающую стену емкости для жидкости затворения.

При числе оборотов барабанов 200 Об/мин и толщинах адгезионных слоев 10 мм рН обработанной жидкости затворения составляет 11,2. При более высоких числах оборотов барабанов производительность по 1жидкости повышается до 30 л/с при 1000 об/мин, рН падает до 9,4. Вес объем обработанной в адгезионном слое жидкости затаорения имеет высокую восстановительную характеристику.

Изобретение просто в реализации и имеет высокую технико-экономическую эффективность, которая складывается: из снижения затрат на останоЬку процесса и на замену анода до 12-15%; снижения онергетических saTpiaT на 5-8% за счет повышения площади обработки без увеличения мощности,- повышения производительности на 50-60%; повышения надежности и долговечности. Экономическая эффективность составляет 160 170 тыс.руб. в год при использовании обработанной воды для охлаждения дизелей.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Биллит.ер Ш | |||

| Промышленный электролиз водных растворов | |||

| М., Химия, 1959, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для уплотнения осадков | 1972 |

|

SU488791A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-10-07—Публикация

1979-10-10—Подача