Изобретение относится к металлургии и может быть использовано для очистки металлических и других токопроводящих поверхностей от загрязнений и нанесения на них различного рода и функционального назначения покрытий.

Известен способ нанесения покрытий путем электроосаждения металла, который предусматривает размещение объекта в емкости с электролитом между электродами, подключенными к различным полюсам источника постоянного тока. Для формирования электродугового разряда катод периодически вводят в соприкосновение с обрабатываемой поверхностью объекта, отводя его затем в исходное положение. В результате на поверхности в момент попадания на нее газового разряда формируется покрытие совпадающее по составу с материалом анода (см. авт.свид. N 1544844, С 25 D 5/18, 1988).

Недостатком известного решения являются периодичность и значительная длительность процесса нанесения покрытия, неравномерность толщины последнего, сложность конструктивного выполнения.

Наиболее близким к предложенному является способ обработки поверхностей путем осаждения покрытий методом химического испарения и устройство для его осуществления. (см. Европейский патент N 0548990, С 23 С 16/44, 1992).

Способ обработки по этому патенту включает размещение обрабатываемого объекта в камере, подачу в зону обработки испаряемого материала и осаждение покрытия на поверхность изделия.

Устройство, реализующее способ содержит камеру для размещения объекта, испаритель и камеру-реактор.

Недостатком известного решения является неравномерность распределения покрытия на поверхности изделия и значительный расход материалов, используемых в процессе обработки, а также отсутствие операции очистки поверхности перед нанесением покрытия.

Заявляемое изобретение направлено на устранение указанных недостатков.

Это достигается тем, что в способе обработки поверхностей, включающем размещение обрабатываемого объекта в камере, подачу в зону обработки электропроводящей среды, полученной путем испарения жидкого раствора, и нанесение слоя металлического покрытия, объект при размещении в камере заземляют и/или подключают к отрицательному полюсу постоянного тока, перед нанесением покрытия поверхность объекта очищают путем удаления жировых, масляных и механических загрязнений и восстанавливают оксидные пленки, испарение осуществляют из электролита, а очищение поверхности, восстановление оксидных пленок и нанесение покрытия проводят путем воздействия устойчивого во времени слоя плазмы с восстановительными свойствами в приповерхностной зоне, формируемого за счет подачи электропроводящей среды через анод со сквозными отверстиями в зону обработки при постоянном токе.

При этом отверстия в аноде располагают так, чтобы подача электропроводящей среды на поверхность изделия была равномерной. В качестве материала для анодов можно использовать растворимые, малорастворимые и не растворимые электрохимическим способом материалы, например вольфрам, углерод. При реализации способа возможно частичное или полное растворение электролита.

Устройство для реализации способа, содержащее камеру для размещения объекта, камеру-реактор с испарителем, дополнительно снабжено форсунками-диспергаторами для равномерного распределения и распыления электропроводящей среды и анодом со сквозными отверстиями для подачи электропроводящей среды на поверхность объекта, установленными в камере-реакторе, а камера для размещения обрабатываемого объекта дополнительно снабжена системой фиксирования обрабатываемого объекта и анода относительно друг друга.

Расстояние между анодом и обрабатываемой поверхностью устанавливают из условия минимума энергии, затрачиваемой на обработку поверхности. Систему фиксирования обрабатываемого объекта и анода относительно друг друга можно выполнять в виде парных роликов или шаров, а анод в виде сетки.

Технический результат от использования изобретения достигается за счет того, что в зону обработки подают поток пенно-парогазовой или парогазовой эмульсии, содержащий заряженные частицы или ионы материала покрытия (рабочий агент).

Рабочий агент получают следующим образом. При помощи испарителя производится нагрев и частичное или полное испарение электролита, подаваемого через форсунки-диспергаторы, затем полученная пенно-парогазовая или парогазовая эмульсия подается на обрабатываемую поверхность через отверстия в аноде, форма отверстий может быть различной в зависимости от параметров и условий обработки. Материал, из которого изготавливается анод, выбирается в зависимости от целей обработки, то есть при нанесении покрытия обычно используется анод из того материала, которым требуется покрыть поверхность изделия, а при осуществлении очистки поверхности изделия используют анод из материала того же химического состава, что и поверхность обрабатываемого изделия.

Величину электрического напряжения, подаваемого на анод, устанавливают из условия возникновения устойчивой во времени плазмы с восстановительными свойствами в приповерхностной зоне обрабатываемого изделия, а расстояние между анодом и обрабатываемой поверхностью из условия минимума энергии, затрачиваемой на обработку поверхности изделия, и устойчивости плазмы. Причем желательно, чтобы анод по форме повторял форму обрабатываемой поверхности, то есть расстояние между обрабатываемой поверхностью и анодом по всей площади зоны обработки было примерно равным. Рабочий агент, получаемый в реакторе и затем в зоне между анодом и поверхностью обрабатываемого объекта, состоящий из водорода, пара электролита и др. обеспечивает условия возникновения в приповерхностной зоне изделия устойчивой во времени плазмы с восстановительными свойствами. В результате воздействия постоянного электрического тока и плазмы с восстановительными свойствами на обрабатываемую поверхность с нее удаляются различные загрязнения, а присутствующие оксиды материала поверхности восстанавливаются. Тем самым осуществляется очистка поверхности изделий от различных загрязнений.

Положительно заряженные частицы (ионы), отделяющиеся от анода по законам электрохимического растворения и переносящиеся подвижным агентом, под действием электрического тока и электромагнитных полей в плазме формируют покрытие на обрабатываемой поверхности. Кроме того, использование положительно заряженных частиц (ионов) того же химического состава, что и обрабатываемая поверхность, приводит к образованию слоя того же материала, но более стойкого к коррозии и сохраняющего адгезионные свойства и активность поверхности в течение длительного времени.

Для осуществления очистки поверхности изделия или нанесения на нее покрытия можно использовать инертные аноды, то есть из материала слаборастворимого или не растворимого электрохимическим способом (инертный материал), таковыми являются вольфрам, углерод и др. В качестве источника положительно заряженных частиц (ионов) при нанесении покрытия может быть использован электролит с растворимой солью или гидроксидом металла, которым нужно покрыть обрабатываемую поверхность, с использованием анода из инертного материала или из того же материала, что и требуемое покрытие.

Для обеспечения безаварийного и равномерного технологического режима используется система фиксирования обрабатываемого объекта относительно анода или наоборот, анода относительно обрабатываемого объекта. Фиксирование может быть реализовано разными способами, например, при помощи системы парных роликов, которые зажимают и/или натягивают обрабатываемый объект. Такая система может использоваться при обработке листа, полосы или других длинномерных или непрерывных изделий. Для обработки внутренних и внешних поверхностей труб и других полых изделий при использовании движущегося реактора и неподвижного обрабатываемого объекта может быть использована, например система фиксирования, реализованная при помощи вращающихся и выступающих из реактора шаров или роликов, установленных на нем так, чтобы их выступающие части катились по поверхности обрабатываемого объекта. Таким образом, в этом случае осуществляется фиксирование анода относительно обрабатываемого объекта. Обязательным условием в такой системе фиксирования является обеспечение изоляции шаров или роликов, установленных на реакторе, от электрического напряжения и протекания по ним электрического тока, то есть применение шаров или роликов, изготовленных из токонепроводящего материала или покрытых им.

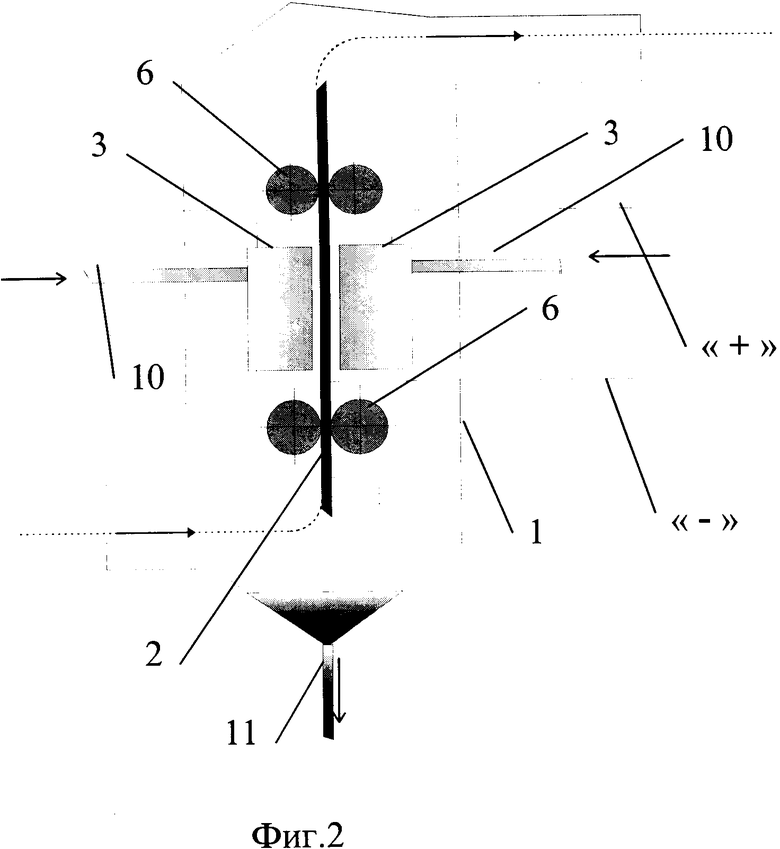

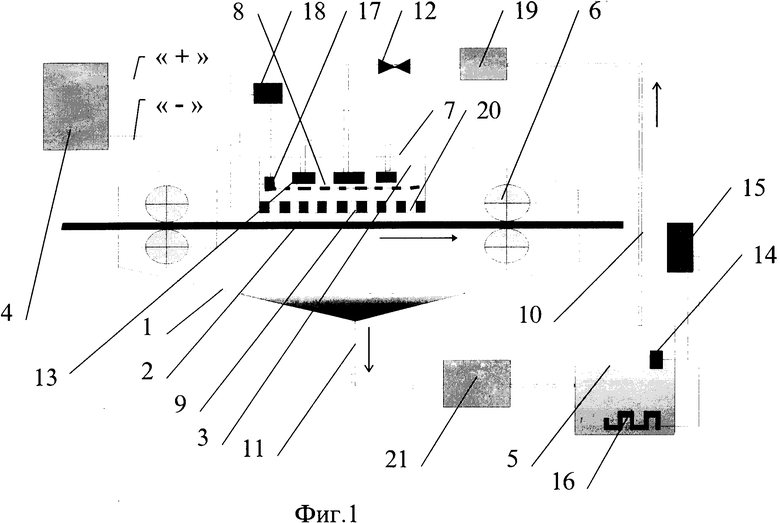

На фиг. 1 представлена схема устройства для односторонней обработки металлической полосы; на фиг. 2 схема устройства для двусторонней обработки с вертикальным расположением обрабатываемого объекта; на фиг. 3 схема расположения реакторов и система фиксирования анодов относительно обрабатываемого объекта при обработке внешних и внутренних поверхностей полых изделий.

Устройство для обработки поверхностей состоит из камеры 1, в которой помещены обрабатываемый объект 2 и реактор 3 для получения и подачи рабочего агента, источника постоянного тока 4, к положительному полюсу которого подключают анод, а к отрицательному обрабатываемый объект, емкости с электролитом 5. Также устройство имеет систему фиксирования обрабатываемого объекта 2, что обеспечивает система парных роликов 6, которые могут использоваться также для продольного перемещения обрабатываемого объекта 2.

В камере 7 реактора 3 для получения и подачи рабочего агента установлены испаритель 8 и анод 9, который подключают к положительному полюсу источника тока 4. Для подачи электролита в камеру 7 реактора 3, а также отвода его из камеры 1, устройство многофункциональной обработки поверхностей снабжены подводящей магистралью 10 и отводящей магистралью 11. Регулирование расхода электролита осуществляют регулятором 12. Для равномерного распределения и распыления потока электролита в камере 7 установлены форсунки-диспергаторы 13. Температура электролита в емкости 5 регулируется при помощи датчика температуры 14, регулятора 15 и нагревателя 16. Регулирование температуры испарителя 8 осуществляют датчик температуры 17 и регулятор 18.

Способ реализуют следующим образом.

Обрабатываемый объект 2 помещают в камеру 1 или протягивают через нее (при обработке длинномерных объектов). Попадая в камеру, объект 2 автоматически заземляется и/или подключается к отрицательному полюсу источника тока 4 каким-либо способом. Также обрабатываемый объект 2 фиксируется парными роликами 6 относительно анода 9.

Реактор 3 устанавливают у поверхности обрабатываемого объекта 2 и анод 9 подключают к положительному полюсу источника тока 4. Затем в камеру 7 реактора 3 через форсунки-диспергаторы 13 подают электролит из емкости 5 при помощи насоса 19, который частично или полностью испаряется при помощи испарителя 8, и полученный рабочий агент через отверстия 20 в аноде 9 подается на поверхность обрабатываемого объекта 2. Расстояние между анодом 8 и поверхностью обрабатываемого объекта 2 устанавливают исходя из условия минимума энергии, затрачиваемой на обработку поверхности изделия, величину подаваемого на анод 8 электрического потенциала из условия возникновения устойчивой во времени плазмы с восстановительными свойствами в приповерхностной зоне обрабатываемого объекта 2.

В результате температурного, электромагнитного и химического воздействия плазмы с восстановительными свойствами с поверхности обрабатываемого объекта 2 удаляются различные загрязнения (жиры, масла и др.), присутствующие оксиды материала поверхности объекта 2 восстанавливаются, и на поверхности образуется слой покрытия из требуемого материала, который был растворен в виде соли или гидроксида, или за счет электрохимического растворения анода 9. В случае использования анода 9 из инертного материала поверхность обрабатываемого объекта 2 очищается и активируется, если были внесены солевые или гидроксидные добавки в электролит, то на поверхности объекта 2 образуется покрытие из материала, который был растворен в виде соли или гидроксида. При использовании анода 9 из неинертного материала, совпадающего по химическому составу с материалом поверхности обрабатываемого объекта 2, на последней образуется слой покрытия из того же материала, который более стоек к коррозии и сохраняет активность поверхности в течение длительного времени, так как является химически более чистым.

Отработанный электролит из камеры 1 отводится самотеком или при помощи насоса (не показан на схеме) по отводящей магистрали 11 в емкость 5 через фильтр 21, в котором происходит очистка электролита от механических и других загрязнений.

При осуществлении двусторонней обработки (фиг.2) объект 2 располагают вертикально и обработку ведут с использованием реакторов 3, расположенных у обоих поверхностей обрабатываемого объекта 2. В остальном обработка производится так же, как при односторонней обработке.

Обработка внешних и внутренних поверхностей полых изделий (фиг.3) может производится так же, как односторонняя и двусторонняя обработка, за исключением того, что обычно обрабатываемый объект 2 поступательно не перемещается во время обработки, а поступательные движения совершают реакторы 3, которые расположены снаружи и внутри обрабатываемого объекта. Для обработки внутренней поверхности объекта 2 реактор 3 располагают внутри него. При использовании нескольких реакторов 3, которые осуществляют одновременную обработку всей внешней и всей внутренней поверхности объекта 2, специальные устройства 3 и обрабатываемый объект 2 могут быть неподвижны. В случае обработки тел вращения (трубы и т.п.) обрабатываемый объект 2 и реакторы 3 могут совершать вращательные движения вокруг оси обрабатываемого объекта 2. Также реакторы 3, показанные на фиг.3, отличаются от показанных на фиг.1 и 2 тем, что на них установлена система фиксирования относительно поверхности обрабатываемого объекта 2, реализованная при помощи выступающих и вращающихся шаров 22, которые выступающей частью катятся по поверхности обрабатываемого объекта 2.

Использование данного изобретения позволит значительно сократить расход материалов, используемых в процессе обработки, а также устранить потери металла при очистке за счет восстановления оксидов поверхности изделия вместо обычного снятия ее различными способами и уноса в шлам. Также предлагаемый способ позволит снизить энергетические затраты за счет осуществления одновременного с очисткой поверхности нанесения покрытий, то есть позволит исключить очистку поверхности как технологическую операцию перед нанесением покрытий. Кроме того, существует возможность уменьшить вредные испарения в процессе обработки, автоматизировать процесс, улучшив тем самым условия труда. Это позволяет отнести данное предложение к числу природоохранных и ресурсосберегающих, обеспечивающих высокую экологическую безопасность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2104313C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2077611C1 |

| СИСТЕМА, СПОСОБ И УСТРОЙСТВО СОЗДАНИЯ ТЛЕЮЩЕГО ЭЛЕКТРИЧЕСКОГО РАЗРЯДА | 2008 |

|

RU2481463C2 |

| Способ нанесения защитных покрытий и устройство для его осуществления | 2016 |

|

RU2625698C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ИЗ КАРБИДА ТИТАНА | 2009 |

|

RU2424352C2 |

| УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2453629C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ОБРАБОТКИ ИЗДЕЛИЯ | 2009 |

|

RU2515718C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2009 |

|

RU2439212C2 |

| СПОСОБ ОБРАБОТКИ НАНОКОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ | 2013 |

|

RU2547088C2 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ НАНОКОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ | 2013 |

|

RU2560898C2 |

Устройство для обработки поверхности содержит камеру-реактор с форсунками-диспергаторами для равномерного распределения подаваемого в нее электролита, испаритель для частичного или полного испарения электролита и анод со сквозными отверстиями для подачи получаемой электропроводящей среды на обрабатываемую поверхность, при этом для равномерного и безаварийного технологического режима устройство имеет систему фиксирования анода и обрабатываемого объекта относительно друг друга. Способ позволяет формировать в приповерхностной зоне устойчивый во времени слой плазмы с восстановительными свойствами путем подачи через анод со сквозными отверстиями на обрабатываемую поверхность электропроводящей среды. 2 с. и 8 з.п.ф-лы, 3 ил.

| EP, 0548990, C 23 C 16/44, 1993. |

Авторы

Даты

1997-12-20—Публикация

1997-01-24—Подача