1222447

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к финишной обработке шаров.

Цель изобретения - повьш1ение качества полирования за счет улучшения равномерности вращения шара и повьш1е ние производительности путем комбинации электрохимического и механического съемов.

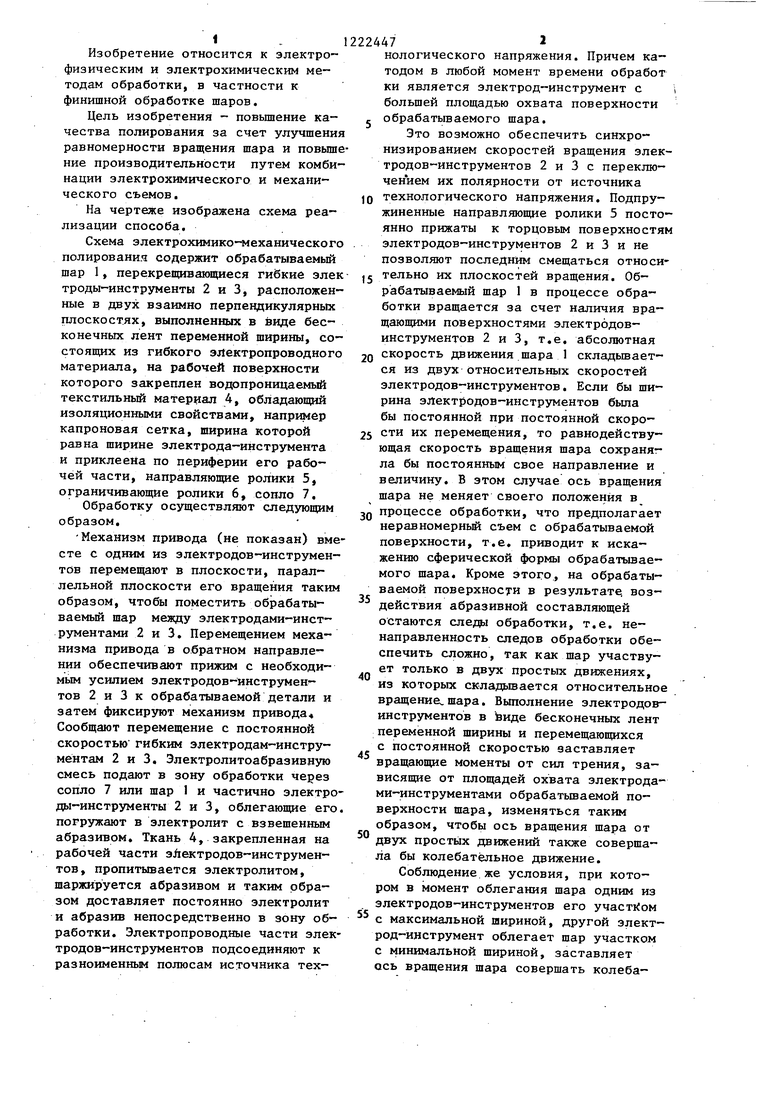

На чертеже изображена схема реализации способа.

Схема электрохимико- еханического полирования содержит обрабатываемый шар 1, перекрещивающиеся гибкие элек троды-инструменты 2 и 3, расположенные в двух взаимно перпендикулярных плоскостях, выполненных в виде бесконечных лент переменной ширины, состоящих из гибкого электропроводного материала, на рабочей поверхности которого закреплен водопроницаемый текстильный материал 4, обладающий изоляционными свойствами, например капроновая сетка, ширина которой равна ширине электрода-инструмента и приклеена по периферии его рабочей части, направляющие ролики 5, ограничивающие ролики 6, сопло 7,

Обработку осуществляют следующим образом,

-Механизм привода (не показан) вместе с одним из электродов-инструментов перемещают в плоскости, параллельной плоскости его вращения таким образом, чтобы поместить обрабаты- ваемьй шар между электродами-инструментами 2 и 3, Перемещением механизма привода в обратном направлении обеспечивают прижим с необходимым усилием электродов-инструментов 2 и 3 к обрабатываемой детали и затем фиксируют механизм привода Сообщают перемещение с постоянной скоростью гибким электродам-инструментам 2 и 3, Электролитоабразивную смесь подают в зону обработки через сопло 7 или шар 1 и частично электроды-инструменты 2 и 3, облегающие его погружают в электролит с взвешенным абразивом. Ткань 4, закрепленная на рабочей части эЛектродов-инструмен- тов, пропитывается электролитом, шаржируется абразивом и таким образом доставляет постоянно электролит и абразив непосредственно в зону обработки. Электропроводные части электродов-инструментов подсоединяют к разноименным полюсам источника тех-

5

0

нологического напряжения. Причем катодом в любой момент времени обработ ки является электрод-инструмент с большей площадью охвата поверхности

обрабатываемого шара.

Это возможно обеспечить синхронизированием скоростей вращения электродов-инструментов 2 и 3 с переключением их полярности от источника

технологического напряжения. Подпружиненные направляющие ролики 5 постоянно прижаты к торцовым поверхностям электродов-инструментов 2 и 3 и не позволяют последним смещаться относительно их плоскостей вращения. Обрабатываемый шар 1 в процессе обработки вращается за счет наличия вращающими поверхностями электродов- инструментов 2 и 3, т.е, абсолютная скорость движеиия шара 1 складьшает- ся из двух относительных скоростей электродов-инструментов, Если бы ширина электродов-инструментов бьша бы постоянной при постоянной скоро5 сти их перемещения, то равнодействующая скорость вращения шара сохраняла бы постоянным свое направление и величину, В этом случае ось вращения шара не меняет своего положения в

Q процессе обработки, что предполагает неравномерньй съем с обрабатываемой поверхности, т,е, приводит к искажению сферической формы обрабатьшае- мого шара. Кроме этого, на обрабатываемой поверхности в результате, воздействия абразивной составляющей остаются следы обработки, т,е, ненаправленность следов обработки обеспечить сложно, так как шар участвует только в двух простых движениях, из которых складьшается относительное вращение, шара, Выполнение электродов- инструментов в Ьиде бесконечных лент переменной ширины и перемещающихся с постоянной скоростью заставляет вращающие моменты от сил трения, зависящие от площадей охвата электродами-инструментами обрабатьшаемой поверхности шара, изменяться таким образом, чтобы ось вращения шара от двух простых движений также совершала бы колебательное движение.

Соблюдение же условия, при котором в момент облегания шара одним из электродов-инструментов его участком с максимальной шириной, другой электрод-инструмент облегает шар участком с минимальной шириной, заставляет ось вращения шара совершать колеба5

0

5

0

5

3 .

тельное движение на максимальный угол, зависящий от соотношения максимальной и минимальной ширины электродов-инструментов. Наличие такого сложного закона вращения шара относительно электродов-инструментов позволяет обеспечить равномерньй съем с обрабатываемой поверхности, обеспечить ненаправленность следов обработки, а следовательно, уменьшить шероховатость обрабатываемой поверхности. Ограничивающие голики 6 не позволяют шару 1 вместе с электродами-инструментами 2 и 3 совершать колебания в плоскости, перпендикулярной плоскостям их вращения. Электрохимическую составляющую процесса производят биполярно, т.е. обрабатьгваемую деталь располагают между анодом и катодом.

Синхронизируя изменение полярно- ,сти электродов-инструментов и скорость их вращения, достигают условия, когда катодом является электрод-инструмент с большей площадью охвата обрабатываемой поверхности в любой момент времени обработки, а следовательно, с максимально возможной зоной анодного растворения, что увеличивает производительность процесса.

Обработка шаров двумя перекрещивающимися в взаимно перпендикулярных плоскостях гибкими электродами-инструментами, вьшолненными в виде бесконечных лент переменной ширины, заставляет ось вращения шара совершать колебания. Такой сложный закон движения шара относительно электродов- инструментов позволяет обеспечить ненаправленность следов обработки, уменьшение шероховатости обрабатьгоа- емой поверхности, равномерный съем с обрабатываемой поверхности. Кроме этого, мягкие текстильные элементы, закрепленные на рабочей поверхности электродов-инструментов и работаю

Составитель Б. Кузнецов Редактор И. Бобкова Техред Г.Гербер Корректор С. Черни

Заказ 1648/12 Тираж 1001 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ШШ Патент, г. Ужгород, ул. Проектная, 4

22447

щие вкупе с абразивом как полировальник и депассивирующий элемент, позволяют уменьшить степень шаржирования обрабатываемой поверхности.

5 Пример. Проводят электрохи- мико-механическое полирование медных шаров диаметром 70 мм. Обработку осуществляют двумя бесконечными электродами-инструментами перембнной ши- 10 рины, выполненными из электропроводной резины, на рабочей поверхности которой приклеен текстильный материал (техническая шерсть), причем клеевое соединение осуществляют только 15 по периферии электрода-инструмента.

Максимальная ширина электрода-инструмента составляет 55, а минимальная 18 мм. Скорость каждого электро- дагинструмента в процессе обработки 20 составляет 7 м/с. Электролитоабра- зивная суспензия подается свободным поливом в зону обработки на поверхность каждого электрода-инструмента через распределитель от помпы. Со- 25 став электрблитоабразивной суспензии.

Хлористый кальций 10 Нитрит натрия1

Глицерин5

Окись хрома (абразив) 10 Вода74

В качестве токоподводов используют ограничивающие элементы, предотвращающие колебания шара с электродами- инструментами в плоскостях, перпендикулярных плоскостям вращения электродов-инструментов. Синхронизация переключения полярности электродов- инструментов с их скоростью вращения осуществляют инвертором напряжения.

В процессе обработки контролируют шероховатость и съем с обрабатываемой поверхности. Шероховатость обра- ботанной поверхности составляет Кд 0,012 мкм, производительность 20-30 мкм/см мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки шариков | 1984 |

|

SU1184649A1 |

| Способ электрохимико-механического полирования | 1984 |

|

SU1222446A1 |

| Электрод-инструмент для электрохимикомеханического полирования | 1983 |

|

SU1122462A1 |

| Устройство для электрохимико-механического полирования | 1984 |

|

SU1187939A1 |

| РУЧНОЙ ИНСТРУМЕНТ-ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ | 2006 |

|

RU2342472C2 |

| Устройство для электрохимикомеханического полирования | 1986 |

|

SU1373505A1 |

| РУЧНОЙ ИНСТРУМЕНТ-ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ | 2011 |

|

RU2472874C1 |

| СПОСОБ АНОДНО-АБРАЗИВНОГО ПОЛИРОВАНИЯ ОТВЕРСТИЙ | 2014 |

|

RU2588953C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ КАНАЛОВ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2764538C1 |

| ЭЛЕКТРОАКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2032274C1 |

| Способ анодно-механической обработки деталей сложной конфигурации | 1958 |

|

SU117101A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-04-07—Публикация

1984-10-02—Подача