Л| Л|

-//

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепловой отсек | 1978 |

|

SU722881A1 |

| Тепловой отсек | 1979 |

|

SU808489A1 |

| Кассетно-формовочная установка | 1987 |

|

SU1544578A1 |

| Лабораторный стенд Домрина А.Ф. для обработки фотоматериалов | 1990 |

|

SU1755248A1 |

| Тепловой отсек кассетной установки | 1988 |

|

SU1749042A1 |

| Тепловая камера для испытания изделий электронной техники | 1990 |

|

SU1807472A1 |

| ТЕПЛОТРУБНАЯ ЭНЕРГОСБЕРЕГАЮЩАЯ СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ ПРИТОЧНОГО ВОЗДУХА | 2012 |

|

RU2533354C2 |

| Тепловой отсек кассетной установки | 1982 |

|

SU1041538A1 |

| СУШИЛЬНО-ВУЛКАНИЗАЦИОННОЕ УСТРОЙСТВО ДЛЯ РЕЗИНОВЫХ ИЗДЕЛИЙ | 2015 |

|

RU2581415C1 |

| Кассетная установка для изготовления изделий из бетонной смеси | 1987 |

|

SU1507574A1 |

ТЕПЛОВОЙ ОТСЕК кассетной установки для тепловой обработки железобетонных изделий, содержащий корпус,частично заполненный легкоки-. пящей жидкостью, внутри которого установлена вертикальная разделительная перегородка, а в нижней части смонтирован трубчатый нагреватель , отличающийся тем, что, с целью повышения качества изделия за счет увеличения степени равномерности прогрева, отсек снабжен симметрично расположенными и-образными. нагревателями, диафрагмами и дополнительными, расположенными параллельно основной, разделительными перегородками, причем каждая диафрагма с соответствующей торцовой стенкой об1 азует полость, i в которой размещен один из U-образных нагревателей, погруженный в ) легкокипящую жидкость„

-Ti -т)

V

as.f

Изобретение относится к производтву сборного железобетона и может быть использовано на предприятиях строительной индустрии.

Известна кассетная установка, ключающая, тепловые и формовочные отсеки, паррпроводящий коллектор с эжектором, коллектор, для отсоса паровоздушной смеси, кондёнсатоотвод с обратным клапаном-и газоструйный насос, установленный на коллекторе отсоса. Применяемая схема пароснабжения позволяет осуществлять принудительное форсированное удаление воздуха из тепловых отсеков на ранней стадии тепловой обработки и, тем самым, несколько интенсифици-. ровать теплообмен между теплоносителем и.твердеющимбетоном С1 3. Недостатком кассет известной конструкции является то, что в них не удается осуществить достаточно . полное обезвоздушивание теплрвых отсеков, следствием чего является затянутый цикл тепловой .обработки и значительные температурнью градиенты на поверхности теплообмена, обусловливающиенеравномерность прочностных характеристик бетона.

Наиболее близким к предлагаемому является тепловой отсек, включаю- ший полую герметичную емкость, частично заполненную легкок-ипящей жидкостью, нагреватель, вертикальную i перегородку с отверстиями разделяющую его на две сёкдии, .причем Нагреватель выполнен, в виде двухфазного термосифона, зона отвода тепла которого размещена, в нижней части одной из - секций Г2 .

Недостатки известного устройства - ненадежность и недолговечность работы, а также неравномерность прогрева изделия по объему. Ненадежность и недолговечндсть работы обусловлена тем, что для повышения эффективности теплообмена из отсека необходимо предварительно удалить воздух, так как даже чезначиг тельное количество его, как известно, существенно снижает интенсивность теплообмена прИ конденсации пара. При этом в процессе работы устройства, т.е. при тепловой обработке изделия, полость отсека заполняется паром и абсолютное давление в нем, как правило, находится в пределе 0,09-0,11 МПа (избыточное давление составляет ±0,01 МПа). По окончании тепловой обработки (при распалубке и при формовании) подвод тепла в отсек не осуществляется. При этом пар полностью конденсируется, вследствие чего в этом отсеке созлается вакуум. Таким образом, на поверхность теплового отсека в период остановки кассеты воздействуют значительные усилия.

вследствие ко.торых боковые поверхности отс:ека изгибаются. Причем величина прогиба может оказаться довольно существенной, что приводит к разрушению отсека. Если исключить предвар.ительное удаление возду-ха, что делает этот отсек работоспособным, то это сводит на нет е-го преимущество перед известН1:.1м технкчес ким решением, которое эл.ключается в повышении -эффективности, теплообмена. Это обусловливается тем, что наличие воздуха значительно снижает интенсивность теплообмена при конденсации- пара. Также в известном тепловом отсеке не обеспечивается равномерность прогрева изделия по объему. Это связано с тем,, что в процессе тепловой обработки железобетона вследствие реакции гидратации цемента в изделии выделяется теплота .экзотермии. Причем в центре издэлия По плоскости количество выделившейся теплоты выше, чем в тоцах. Соответственно и рост температуры торцов изделия отстает от роста температуры в его центре. К тому же, наличие теплопотерь споверхности теплового отсека в окру.жающую среду также ведет к уменьшеншо- температуры торцов издели-я по отношению к температуре его центральной части. В.следствие более низкой тем.пературы торцы изделия-после тепловой- обработки имеют меньшую прочность , чем его центральная часть. А если учесть, что транспортнь1е .крю чья для погрузки и монтажа изделия находятся в его торцовыхЧастях, то и прочность торцов имеет немаловажное значение. .

Цель изобретения - повышение качества изделия за сч;ет увеличения степени равномерности прогрева.

Указанная цель достигается тем, что тепловой отсек кассетной установки- для тепловой обработки железобетонных изделий,содержащий кор-пус, част.ично заполненный легкокипящей жидкостью, внутри которого установлена вертикальная раздели- тельная перегородка, а в нижней части смонтирован трубчатый нагреватель, снабжен симметрично расположенными и об разными нагревателями, диафрагмами и до полнительнымя, расположенными параллельно основной, разделительными перегородками, причем каждая диафрагма с соответствующей торцовой стенкой образует полость, в которой размещен один из и-образных нагревателей, погруженный в легкокипящую жидкость.

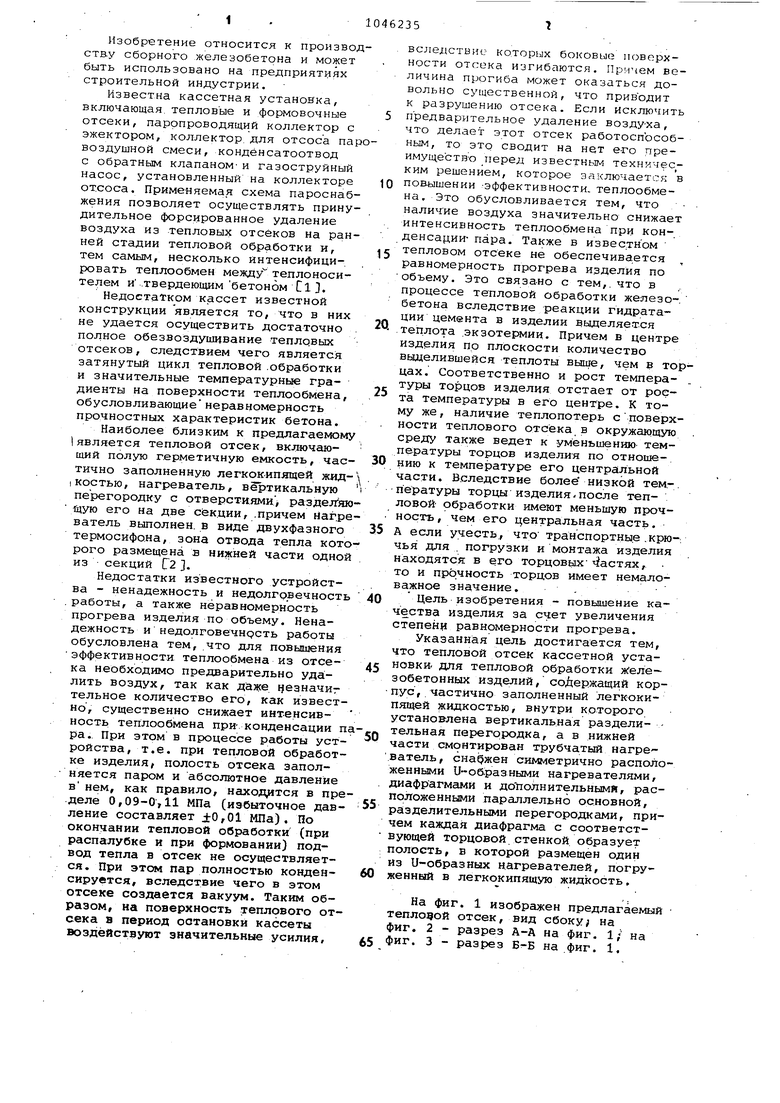

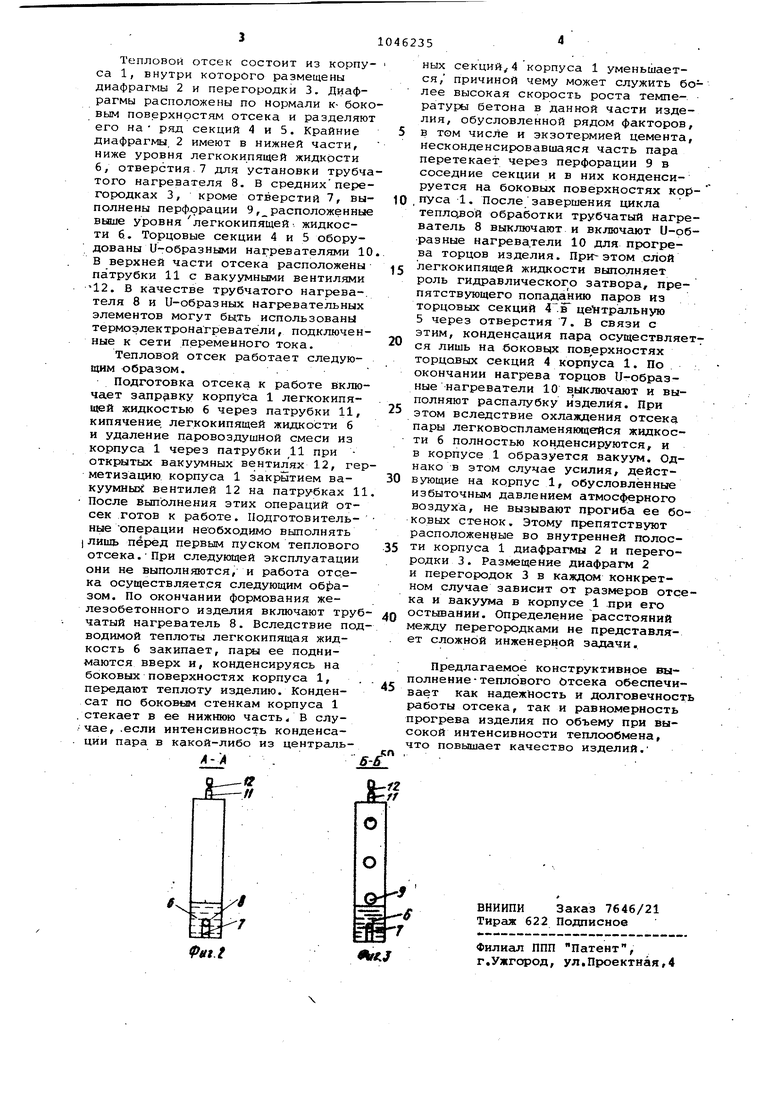

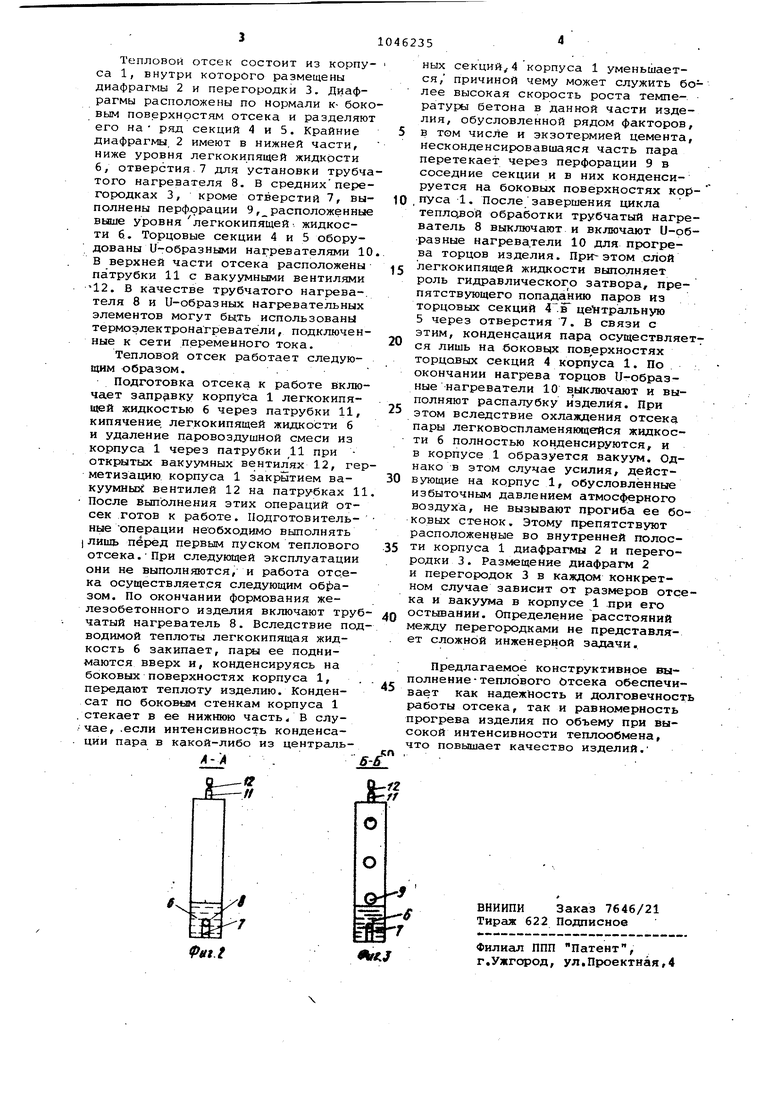

На фиг. 1 изображен предлагаемый тепловой отсек, вид сбоку; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез на фиг. 1. Тепловой отсек состоит из корпу са 1, внутри которого размещены диафрагмы 2 и перегородки 3. Диафрагмы расположены по нормали к- бок вым поверхностям отсека и разделяю его на ряд секций 4 и 5. Крайние диафрагмы. 2 имеют в нижней части, ниже уровня легкокипящей жидкости 6, отверстия. для установки трубча того нагревателя 8, В среднихпере городках 3, кроме отверстий 7, вы полнены перфхэрации 9,расположенные выше уровня легкокипящей, жидкости 6. Торцовые секции 4 и 5 оборудованы U-образными нагревателями 1 В верхней части отсека расположены патрубки 11 с вакуумньлми вентилями 12. В качестве трубчатого нагревателя 8 и и-образных нагревательных элементов могут бы.ть использованы термоэлектронагреватёли, подключен ные к сети переменного тока. Тепловой отсек работает следующим образом. Подготовка отсека к работе включает заправку корпуса 1 легкокипящей жидкостью 6 через патрубки 11, кипячение, легкокипящей жидкости 6 и удаление паровоздушной смеси из корпуса 1 через патрубки 11 при открытых вакуумных вентилях 12, гер метизацию корпуса 1 закрытием вакуумньсС вентилей 12 на патрубках 1 После выполнения этих операций отсек готов к рабо.те. Подготовительные операции необходимо вьтолнять I лишь перед первым пуском теплового отсека.При следующей эксплуатации они не выполняются, и работа отсека осуществляет.ся следующим образом. По окончании формования железобетонного изделия включают труб чатый нагреватель 8. Вследствие под водимой теплоты легкокипящая жидкость 6 закипает, пары ее поднимаются вверх и, конденсируясь на боковых поверхностях корпуса 1, передают теплоту изделию. Конденсат по боковым стенкам корпуса 1 /стекает в ее нижнюю часть/В сЛучае, .если интенсивность конденсации пара в какой-либо из центральА-А .

fZ

ft ных секций 4корпуса 1 уменьшается/ причиной чему может служить более высокая скорость роста температуры бетона в данной части изделия, обусловленной рядом факторов, в том числе и экзотермией цемента, несконденсировавшаяся часть пара перетекает перфорации 9 в соседние секции и в них конденсируется на боковых поверхностях кррпуса 1. Послезавершения цикла тепловой обработки трубчатый нагреватель 8 выключают и включают U-образные нагреватели 10 для прогрева торцов изделия. При- этом слой легкокипящей жидкости выполняет роль гидравлического затвора, препятствующего попаданию паров из торцовых секций 4.в центральную 5 через отверстия 7. В связи с этим, конденсация пара осуществляет7 ся лишь на боковьрс поверхностях торцовых секций 4 корпуса 1. По окончании нагрвва торцов U-образные нагреватели 10 в ьислю.чают и выполняют распалубку изделйя. При этом вследствие охлаждения отсека пары легковоспламеняющейся жидкости 6 полностью конденсируются, и в корпусе 1 образуется вакуум. Однако в этом случае усилия, действующие на корпус 1, обусловленные избыточным давлением атмосферного воздуха, не вызывают прогиба ее боковых стенок. Этому препятствуют расположен 5ые во внутренней полости корпуса 1 диафрагмы 2 и перегородки 3. Размещение диафрагм 2 и перегородок 3 в каждом конкретном случае зависит от размеров отсека и вакуума в корпусе 1 при его остывании. Определение расстояний между перегородками не представляет сложной инженерной задачи. Предлагаемое конструктивное выполнение-теплового Отсека обеспечивает как надежность и долговечность работы отсека, так и равномерность прогрева изделия по объему при высокой интенсивности теплообмена, что повышает качество изделий.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кассетная установка | 1977 |

|

SU635079A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Тепловой отсек | 1978 |

|

SU722881A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| (прототип). | |||

Авторы

Даты

1983-10-07—Публикация

1982-03-02—Подача