4 1У1

4;: Изобретение относится к черной металлургии и моякет выть использова но при внепечиой обработке хромсодержащих сталей. Обработка высококачественных спе циальных сталей синтетическими шлаками обеспечивает снижение содержан вредных примесей (серы, кислорода) и неметаллических включений. Известна шлаковая система для производства синтетических шлаков для внепечной обработки стали, кото рая с целью обеспечения высокой рас кислительной и десульфурирующей спо собности, малой вязкости и низкой температуры плавления, содержит, мас.%: А12Оэ 38,44; СаО 48,55; FeO i; MgO З; TiOg 1,5 1 Однако указанный базовый состав синтетического 11ша;ка ограцтяваеч: возможности микролегирования качает венных сталей, например .хромистых. Напротив, в процессе обработки стал синтетическими шлаками окисляется р легирующих компонентов стали (кремн хрой, титан и др) и, кроме того, пр исходит восстановление из шлакового расплара -кальция к алюминия - элеме тов, способствующих образованию вредных глобулярных включений. Наиболее близким к изобретению по технической сущности и достигаемежу эффекту является синтетический ашак (2, включакяций известь, кремн зем, окислы сопутствующих металлов и глиноэемсодержащий компонент прр следующем йоотнетаении ингредиентов, мас.%: Известь11-25 Кремнезем 3-18 Окислы сопутствующих металлов1-7 . Глинозем . Основа При решении задач рационального мспользозания сьфьевых ресурсов чер иой (металлургии становится актуальной проблема использования отходов отраслей npcivjEfEomeHHocTH с заменой глиноземсодержащих компонентов в процессе производства синтетическог известково-глиноземнстого (ялак Для получения шпаков системы СаО Vl203 наряду с не дефицитным сырьем язвестью, применяются дорогие глине земсодержащие компоненты: глинозем fio ГОСТ 6912-74 марок Г-00 - Г-3 стоимостью 145-168 руб/т, злектроКорунд ЭН по ТУ 2-036-255-75 марки 14А стоимостью 200 руб/т. Высокая стоимость глиноземистых продуктов значительно снижает экономические показатели процесса рафинирования стали. Целью изобретения является сниже ние ок исления -хрома в Металле и уменьшение стоимости синтетического шлака. Поставленная цель достигаете тетг, что в синтетическом шлаке, включающем известь, глинозем и кремнезем, в качестве глинозема и кремнезема вводят отработанный катализатор ИМ-2201 при следующем соотношении компонентов, мас.%: Известь40-70 Отработанный катализатор ИМ-220130-60 При этом, отработанный катализа- тор ИМ-2201-еодержит, мас.%: Двуокись хрома 10-15 Двуокись кремния 10-15 Окись кальция 0,5-1,0 Окись магния0,2-0,4 Двуокись алкилиния Остальное Содержание компонентов, шихты, взятых в указанном соотношении обеспечивает получение синтетического шлака следующего состава, мас.%: Са 40-60; 30-45; SiO 7-14; СггОз 4-6 MgO 0,15-0,25. Указанный интервал концентраций СаО и AljO в синтетическом шлаке обеспечивает необходимые технологические характеристики расплава. Пределы содержания SiO2 в указанном составе шлака не снижают рафинировочной способности состава. Отличительной особенностью предлагаемого шлака является наличие в нем содержаний CrgOj в количестве 4 6%, введенного отработанным катализатором ИМ-2201. При обработке металла ишаком, содержащих в указанных количествах, хром из окисной фазы шлакового расплава может восстанавливаться как углеродом металлического расплава 2/3 +2(С)ме с S 4/3 Сгт + 2 СО, так и при раскислении металла сильнодействующими раскислителями, например алкминием 2/3 CrjO + 4/3 (А1) - 2/3 + 4/3 Сг. При содержании хрома менее 4% исчезает эффект заметного восстановления хрома в расплав металла, а при содержании хрома еолее б% - существенно возрастает вязкость шлака, что снижает эффект рафинирования металла. В идентичных лабораторных условиях проведен сопоставительный анализ .свойств синтетического шлака, полученного из шихты предлагаемого состава и известной. При проведении исследований и отработке технологии внепечной обработки стали опробовался отработанный катализатор ИМ-2201 предлагаемого химического состава, представляющий собой пылевидную фракцию серо-зеленого цвета. Указанный катализатор применяется, например, на Стерлитамакском заводе нефтехимического синтеза в количествах до 10,0 тыс.т, в год.Абсолютные объемы его использования в нефтехимическом

синтезе в настоящее время составляют около бо тыс,т в год с перспективой эго дальнейшего увеличения.

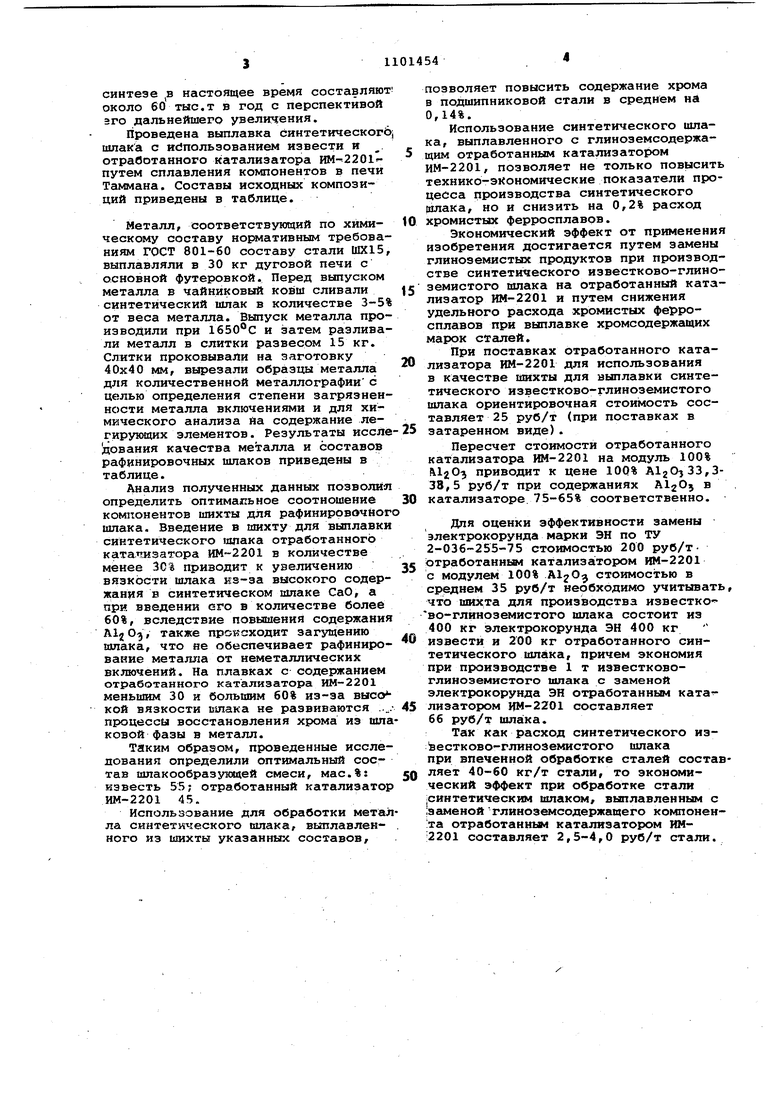

Проведена выплавка синтетическогб шлака с ис польэованием извести и отравотанного катализатора ИМ- 2201путем сплавления кошюнентов в печи Таммана. Составы исходных композиций приведены в таблице.

Металл, соответствующий по химическому составу нормативным требованиям ГОСТ 801-60 составу стали ШХ15, выплавляли в 30 кг дуговой печи с основной футеровкой. Перед выпуском металла в чайниковый ковш сливали синтетический шлак в количестве 3-5% от веса металла. Выпуск металла производили при leso c и затем разливали метгшл в слитки развесом 15 кг. Сяитки проковывали на заготовку 40x40 мм, вырезали образцы металла для количественной металлографии с целью определения степени загрязненности металла включениями и для химического анализа йа содержание легирующих элементов . Результаты иссяе цования качества металла и составов рафинировочных шлаков приведены в таблице.

Анализ полученных данных позвол1 л определить оптимальное соотношение компонентов шихты для рафинировочног шлака. Введение в шихту для выплавки синтетического шпака отработанного катализатора в количестве менее 30% приводит к увеличению вязкости шлака из-за высокого содержания в синтетическом шпаке СаО, а при введении его в количестве более 60%, вследствие повышения содержания Alj О-}, также прокаходит загущению шлака, что не обеспечивает рафинирование металла от неметаллических включений. На плавках с содержанием отработанного катализатора ИМ-2201 меньшим 30 и большим 60% из-за высо кой вязкости вшака не развиваются ..,. процессы восстановления хрома из шлаковой фазы в металл.

Таким образом, проведенные исследования определили оптимальный состав шлакообразукядей смеси, мас.%: известь 55 отработанный катализатор ИМ-2201 45.

Использование для обработки металла синтетического сшака, выплавленного из шихты указанных составов.

позволяет повысить содержание хрома в подшипниковой стали в среднем на 0,14%.

Использование синтетического шлака, выплавленного с глиноземсодержащим отработанным катализатором ИМ-2201, позволяет не только повысит технико-экономические показатели процесса производства синтетического шлака, но и снизить на 0,2% расход хромистых ферросплавов.

Экономический эффект от применени изобретения достигается путем замены глиноземистых продуктов при производстве синтетического известково-глиноземистого шлака на отработанный катализатор ИМ-2201 и путем снижения удельного расхода хромистых ферросплавов при выплавке хромсодержащих марок сТёшей.

При поставках отработанного катализатора ИМ-2201 для использования в качестве шихты для выплавки синтетического известково-глиноземистого шлака ориентировочная стоимость составляет 25 руб/т (при поставках в затаренном виде).

Пересчет стоимости отработанного катализатора ИМ-2201 на модуль 100% МгОз приводит к цене 100% А1гОэЗЗ,338,5 руб/т при содержаниях А12Оз в катализаторе 75-65% соответственно.

Для оценки эффективности замены электрокорунда марки ЭН по ТУ 2-036-255-75 стоимостью 200 руб/тотработанньм катализа тором ИМ-2201 с модулем 100% Al2O стоимостью в среднем 35 руб/т необходимо учитывать что шихта для производства известково-глиноземистого шлака состоит из 400 кг электрокорунда ЭН 400 кг извести и 200 кг отработанного синтетического шлака, причем экономия при производстве 1 т известковоГлиноземистого шлака с заменой электрокорунда ЭН отработанным ката лизатором ИМ-2201 составляет 66 руб/т шла:ка.

Так как расход синтетического изйестково-глиноземистого шлака при впеченной обработке сталей составляет 40-60 кг/т стали, то экономический эффект при обработке стали |синтетическим шлаком, выплавленным с ;заменой глиноземсодержацего компонен:та отработанным катализатором ИМ2201 составляет 2,5-4,0 руб/т стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинирования нержавеющих сталей | 1976 |

|

SU655726A1 |

| Способ выплавки нержавеющих сталей | 1975 |

|

SU529629A1 |

| Шихта для получения известко-глиноземистого шлака | 1981 |

|

SU996460A1 |

| Глиноземистый материал для выплавки сталерафинировочного шлака | 1979 |

|

SU889718A1 |

| Способ обработки стали | 1981 |

|

SU996464A1 |

| Шитха для получения синтетического шлака | 1983 |

|

SU1104165A1 |

| Шихта для получения синтетического шлака | 1978 |

|

SU749905A1 |

| Одношлаковый процесс выплавки нержавеющих стелей | 1976 |

|

SU602560A1 |

| Способ рафинирования нержавеющейСТАли | 1979 |

|

SU846569A1 |

| Способ выплавки стали и сплавов | 1979 |

|

SU865922A1 |

1. СИНТЕНТИЧЕСКИЙ ЮТАК ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ ХРОМСОДЕРЖАИИХ СТАЛЕЙ, включающий известь, гли 1 .. iMbJi нозем и кремнезем, отличающийся тем, что, с целью снижения окисления хрома в металле и уменьшения стоимости синтетического шлака, в качестве источника глинозема и кремнезема вводят отработанный катализатор ИМ-2201 при следующем соотношении компонентов, мас.%: Известь40-70 Отработанный катали,затор ИМ-2201 30-60 2. Шлак по п. liотличающий с я тем, чтоотработанный катализатор ИМ-2201содержит, мас.%: , Двуокись хрома . 10-15 Двуокись кремния 10-15 g Окись кальция 0,5-1,0 (Л Окись магния0,2-0,4 Двуокись алюминия Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сборник технологических инструкций по выплавке стали в основных дуговых электропечах | |||

| ТИ СТ-0-77 | |||

| Завод Днепроспецсталь, Запорожье, 1977, с | |||

| Ситценабивная машина | 1922 |

|

SU391A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № | |||

| 1972 |

|

SU417485A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-07-07—Публикация

1982-12-23—Подача