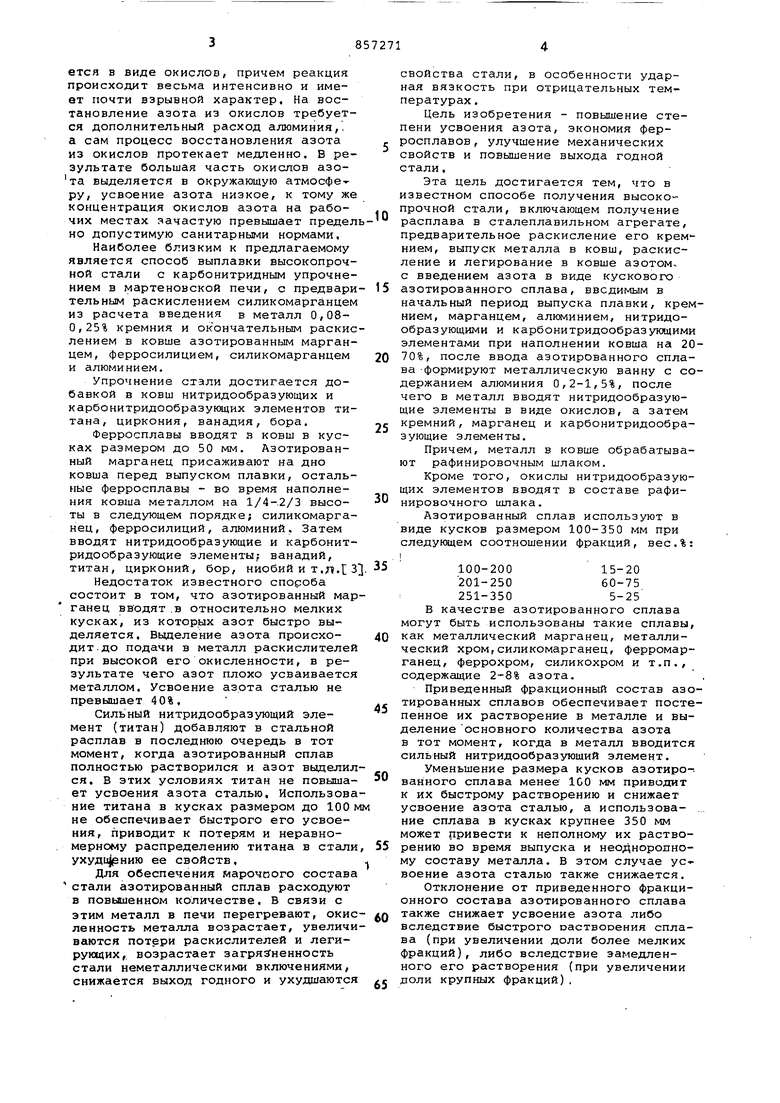

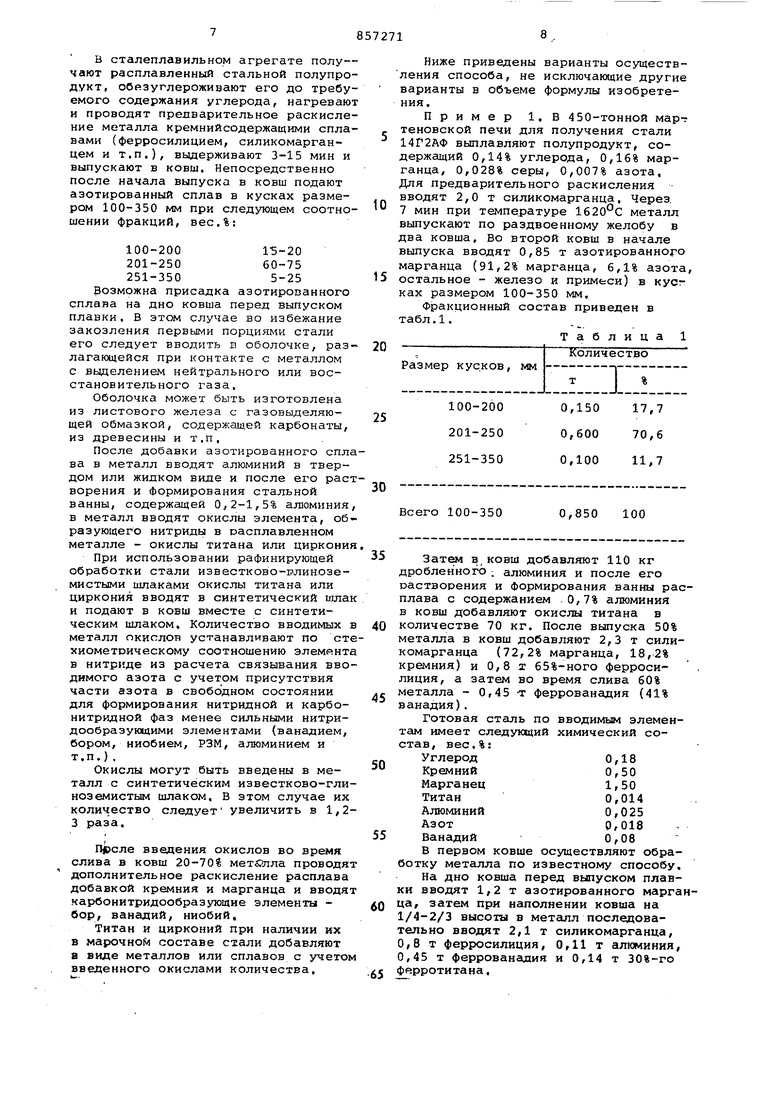

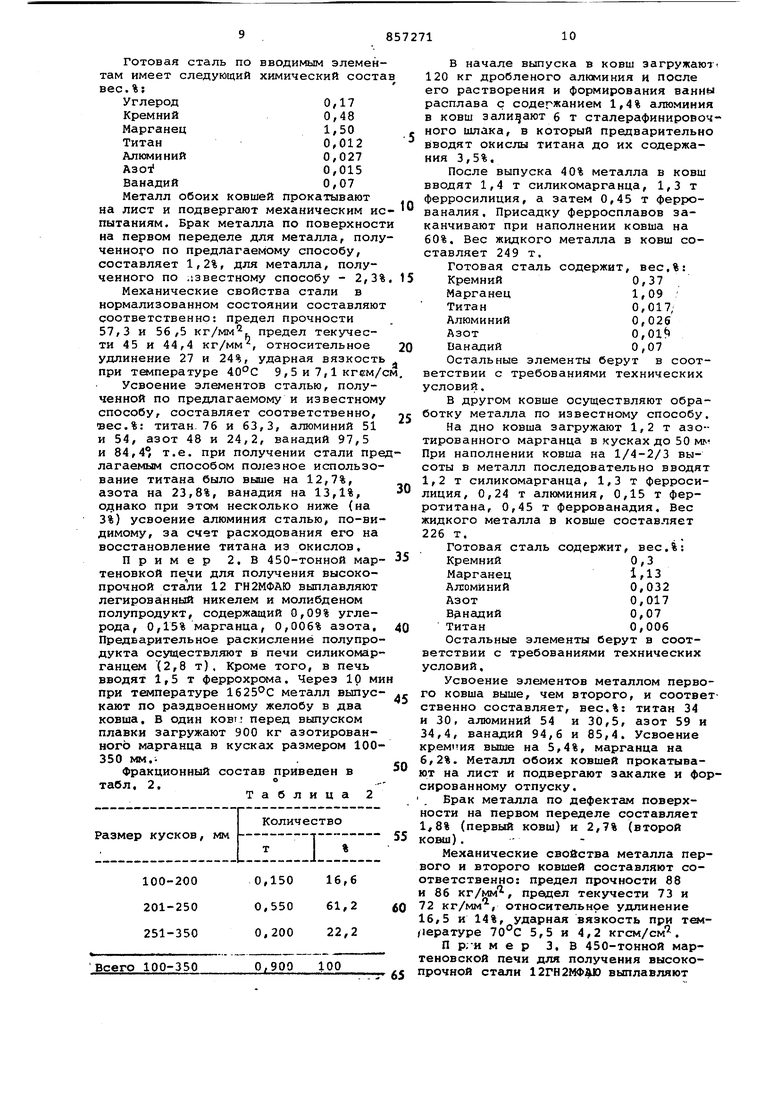

Изобретение относится к черной металлургии, в частности к выплавке высокопрочной стали, легированной азотом. Одним из путей повышения прочност ных свойств ста -и является легирование егэ йзотом совместно с такими эле ментами, как титан, цирконий, ванадий, бор, ниобий и другие, образующими дисперсные вк.гючения карбонитридов, являющихся упрочняющей фазой Карбонитридообразующие элементы одновременно обладают высоким сродством к кислороду, поэтому при выпла ке стали в большегрузHbSc промышленных агрегатах их вводят в ковш, причем стремятся ввести в хорошо раскисленный более дешевыми раскислителями металл, Азот при выплавке стали, как правило, вводят в ковш в газообразном виде/ в виде органических или неорганических соединений (например, мочевина, селитра, цианамид кальция и прочие), а также азотированными сплавами хрома и марганца, в которых азот присутствует в виде соответ ствующих нитридов, Известен способ раскисления стали с нитридным упрочнением, включагадий присадку в ковш при выпуске стали азотированных ферросплавов в два приема - 50-80%, сплава при заполнении ковша металлом на 1/5 - 1/2 и остальное количество сплава - при заполнении ковша металлом на 2/33/4 высоты. Раскисление стали другими раскислителями осуществляется в общепринятом порядке, т.е. при наполнении ковша металлом на 1/5-2/3 высоты. Устзоение азота при таком способе ввода составляет 20-30% 1. Недостаткам } способа являются присадка первой порции азотированного сплава в слабораскисленный металл и, как следствие, низкое усвоение азота; а также поздняя присадка второй порции азотированного- сплава при слабой кинетической энергии струи стали и, как следствие, растворение сплава на поверхности стали и большие потери азота. Известен также способ получения нитридосодержащих сталей путем ввода под струю металла селитры в смеси с такими раскислителями, как алюминий и феррованадий t2, , Недостаток этого способа состоит в том, что азот из селитры выделяет ется в виде окислов, причем реакция происходит весьма интенсивно и имеет почти взрывной характер. На востановление азота из окислов требуется дополнительный расход алюминия,. а сам процесс восстановления азота из окислов протекает медленно. В результате большая часть окислов азота выделяется в окружающую атмосферу, усвоение азота низкое, к тому же концентрация окислов азота на рабочих местах зачастую превышает предел но допустимую санитарными нормами. Наиболее близким к предлагаемому является способ выплавки высокопрочной стали с карбонитридным упрочнением в мартеновской печи, с предвари тельным раскислением силикомарганцем из расчета введения в металл 0,080,25% кремния и окончательным раскис лением в ковше азотированным марганцем, ферросилицием, силикомарганцем и алюминием. Упрочнение стали достигается добавкой в ковш нитридообразующих и карбонитридообразующих элементов ти тана, циркония, ванадия, бора. Ферросплавы вводят в ковш в кусках размером до 50 мм. Азотированный марганец присаживают на дно ковша перед выпуском плавки, осталь ные ферросплавы - во время наполнения ковша металлом на 1/4-.2/3 высоты в следующем порядке; силикомарга нец, ферросилиций, алюминий. Затем вводят нитридообразующие и карбонит ридообразующие элементы; ванадий, титан, цирконий, бор, ниобий и т.л.t Недостаток известного способа состоит в том, что азотированный ма ганец вводят ,в относительно мелких кусках, из которых азот быстро выделяется. Вьщеление азота происходит, до подачи в металл раскислителе при высокой его окисленности, в результате чего азот плохо усваиваетс металлом. Усвоение азота сталью не превышает 40%. Сильный нитридообразующий элемент (титан) добавляют в стальной расплав в последнюю очередь в тот момент, когда азотированный сплав полностью растворился и азот выдели ся, В этих условиях титан не повыша ет усвоения азота сталью. Использов ние титана в кусках размером до 100 не обеспечивает быстрого его усвоения, приводит к потерям и неравномерному распределению титана в стал УХУД1ФНИЮ ее свойств. Для обеспечения марочсого состав стали азотированный сплав расходуют в повышенном количестве. В связи с этим металл в печи перегревают, оки ленность металла возрастает, увелич ваются потери раскислителей и легирующих,, возрастает загрязгненность стали неметаллическими включениями, снижается выход годного и ухудшаютс свойства стали, в особенности ударная вязкость при отрицательных температурах . Цель изобретения - повышение степени усвоения азота, экономия ферросплавов , улучшение механических свойств и повышение выхода годной стали. Эта цель достигается тем, что в известном способе получения высокопрочной стали, включающем получение расплава в сталеплавильном агрегате, предварительное раскисление его кремнием, выпуск металла в ковш, раскисление и легирование в ковше азотом, с введением азота в виде кускового азотированного сплава, вводимым в начальный период выпуска плавки, кремнием, марганцем, алюминием, нитридообразующими и карбонитридообразующими элементами при наполнении ковша на 2070%, после ввода азотированного сплава -формируют металлическую ванну с содержанием алюминия 0,2-1,5%, после чего в металл вводят нитридообразующие элементы в виде окислов, а затем кремний, марганец и карбонитридообразующие элементы. Причем, металл в ковше обрабатывают рафинировочным шлаком. Кроме того, окислы нитридообразующих элементов вводят в составе рафинировочного шлака. Азотированный сплав используют в виде кусков размером 100-350 мм при следующем соотношении фракций, вес.%: 100-20015-20 201-25060-75 251-3505-25 В качестве азотированного сплава могут быть использованы такие сплавы, как металлический марганец, металлический хром,силикомарганец, ферромарганец, феррохром, силикохром и т.п., содержащие 2-8% азота. Приведенный фракционный состав азотированных сплавов обеспечивает постепенное их растворение в металле и выделение основного количества азота в тот момент, когда в металл вводится сильный нитридообразующий элемент. Уменьшение размера кусков азотиро-. ванного сплава менее 100 мм приводит к их быстрому растворению и снижает усвоение азота сталью, а использование сплава в кусках крупнее 350 мм может привести к неполному их растворению во время выпуска и неодноропному составу металла. В этом случае усвоение азота сталью также снижается. Отклонение от приведенного фракционного состава азотированного сплава также снижает усвоение азота либо вследствие быстрого оаствооения сплава (при увеличении доли более мелких фракций), либо вследствие замедленного его растворения (при увеличении доли крупных фракций), Кремний вводят в металл в виде сплавов с железом или марганцем, на пример, ферросилиция, силикомарганд Возможно совместное использование ферросилиция и силикомарганца в люб соотношениях. Сущность способа состоит в том, гчто азотированный сплав, вводимый в крупных кусках в начальный период выпуска металла, растворяется посте пенно, обеспечивая поступление азот в расплав от момента добавки азотир ванного сплава до выпуска в ковш большей части металла. Причем подбором, фракционного состава сплава можно регулировать интенсивность по ступления в расплав, при большой доле крупных фракций обеспечивать более равномеоное его вылеление по ходу выпуска, а при большой доле мелких фракций достигать более интенсивного выделения азота в начал выпуска. Сразу после добавки азотирова№ного сплава в металл вводят алюминий, формируя глубоко раскисленную металлическую ванну с высокой концентоаци ей сильного раскислителя - алюминия Непосредственно после Формирования стального расплава с концентрацией алюминия 0,2-1,5% в нее добавляют в виде окислов сильный нитридообразующий элемент, способный взаимодействовать с азотом при температуре расплавленной стали с образованием нитридов. Такими элементами могут быть титан, цирконий. Благодаря высокому со держанию в расплаве алюминия происхо дит реакция восстановления сильного нитридообразующего элемента из окисла и энергичное взаимодействие его с азотом, Прэимущество добавки нитрипооб- разующего элемента в виде окисла и восстановление его в объеме расплавленного металла по сравнению с использованием его в виде ферросплава состоит в более равномерном оаспреде лении этого элемегта в объеме металла и более полном взаимодействии его с азотом. Возможно, что более полное взаимодействие нитридообразующего элемента с азотом обусловлено тем, что при одновременном ёзаимодействии алюминия, окисла нитридообразующего элемента и азота реакция образования нитрида идет более выгодным термодинамическим путем, чем реакция азота с элементом. Не исключено ката литическое влияние алюминия и его окисла на реакцию образования нитрида. Образующиеся нитриды представляют собой мелкодисперсные включения относительно равномерно распределенные в объеме металла и имеющие, вследствие своих мелких размеров, низкую скорость всплывания в жидком металле. Напротив, при добавке сильного нитридообразующего элемента в виде металла формируются крупные включения нитридов,,быстро всплывающие из металла и уменьшающие усвоение и азота, и нитридообоазующего элемента. После введения окислов сильного нитридообразующего элемента расплав дополнительно раскисляют кремнием и марганцем и вводят упрочняющие карбонитридообразующие элементы. с такими элементами, как ванадий, бор, ниобий, не oбDaзvющими нитридов в расплавленной стали, в металл могут быть добавлены сильные нитридообразующие элементы - титан и цирконий, если они оегламентированы марочным составом стали. Окислы сильных нитридообоазующих могут быть использованы как в чистом виде, так и н виде различных материалов, например, минералов, шлаков и т.п., в которых содержание легковосстановимых окислов кремния, железа, марганца и т.п. не превышает 10%. Особенно эффективным является введение окислов сильных нитридообразующих элементов в состав сталерафинировочных известково-глиноземистых шлаков. Содержание этих окислов в ишаке должно быть не менее 3%. Необходимым условием осуществления способа является введение окислов сильного нитридообразующего элемента в стальной расплав, содержащий 0,21,5% алюминия. Алюминий обладает высоким сродством к кислороду и обеспечивает не только раскисление металла, но и восстановление при температуре 1550-1650°С таких элементов, как титан и цирконий из их окислов. При содержании алюминия в расплаве менее 0,2% реакция восстановления титана и циркония из окислов замедляется, в результате количество восстанавливающего нитридообразующего элемента снижается, усвоение азота сталью уменьшается. Кроме того, увеличивается размер образующихся нитридов и облегчается их всплывание из стали. При содержании алюминия в расплаве более 1,5% к моменту введения окислов нитридообразующего элемента реакция его восстановления протекает быстрее оеакиии растворения азотированного сплава и интенсивности поступления азота в расплавленный металл, В результате часть нитридообоазующего элемента, являющегося таке и сильным раскислителем, окисяется поступающими в ковш порциями кисленного металла, В результате эффективность использования нитридобразующего элемр.нта и азота уменьается. Способ осуществляют следукядим обазом. В сталеплавильном агрегате полу- чают расплавленный стальной полупродукт, оСйзуглероживают его до требуемого содержания углерода, нагревают и проводят предварительное раскисление металла кремнийсодержащими сплавами (ферросилицием, силикомарганцем и т.п.), вьщерживают 3-15 мин и выпускают в ковш. Непосредственно после начала выпуска в ковш подают азотированный сплав в кусках размером 100-350 мм при следующем соотношении фракций, вес.%: 100-200 15-20 201-250 60-75 251-3505-25 Возможна присадка азотированного сплава на дно ковша перед выпуском плавки, В этом случае во избежание закозления первыми порциями стали его следует вводить в оболочке, разлагающейся при контакте с металлом с выделением нейтрального или восстановительного газа, Оболочка может быть изготовлена из листового железа с газовыделяю- щей обмазкой, содержащей карбонаты, из древесины и т,п, После добавки азотированного спла ва в металл вводят алюминий в твердом или жидком виде и после его раст ворения и формирования стальной ванны, содержащей 0,2-1,5% алюминия в металл вводят окислы элемента, об разующего нитриды в оасплавленном металле - окислы титана или циркония При использовании рафинирующей обработки стали известково-влиноземистыми шлаками окислы титана или циркония вводят в синтетический шлак и подают в ковш вместе с синтетическим шлаком. Количество вводимых металл окислов устанавливают по ст хиометрическому соотношению элемр.нт в нитриде из расчета связывания вво димого азота с учетом присутствия части азота в свободном состоянии для формирования нитридной и карбонитридной фаз менее сильными нитридообразующими элементами (ванадием, бором, ниобием, РЗМ, алюминием и т.п,) . Окислы могут быть введены в металл с синтетическим известково-гли ноземистым шлаком, В этом случае их количество следует увеличить в 1,2 3 раза, введения окислов во время слива в ковш 20-70 металла проводя дополнительное раскисление расплава добавкой кремния и марганца и вводя карбонитридообразующие элементы бор, ванадий, ниобий. Титан и цирконий при наличии их в марочном составе ехали добавляют в виде металлов или сплавов с учето введенного окислами количества. Ниже приведены варианты осуществления способа, не исключающие другие варианты в объеме формулы изобретения. Пример 1,В 450-тонной мар- теновской печи для получения стали 14Г2АФ выплавляют полупродукт, содержащий 0,14% углерода, 0,16% марганца, 0,028% серы, 0,007% азота. Для предварительного раскисления вводят 2,0 т силикомарганца. Через. 7 мин при температуре 1620С металл выпускают по раздвоенному желобу в два ковша. Во второй ковш в начале выпуска вводят 0,85 т азотированного марганца (91,2% марганца, 6,1% азота, остальное - железо и примеси) в кусг ках размером 100-350 мм. Фракционный состав приведен в табл.1. Таблица 1 Всего 100-350 0,850 100 Затем в, ковш добавляют 110 кг дробленного ;. алюминия и после его растворения и формирования ванны расплава с содержанием 0,7% алюминия в ковш добавляют окислы титана в количестве 70 кг. После выпуска 50% металла в ковш добавляют 2,3 т силикомарганца (72,2% марганца, 18,2% кремния) и 0,8 I 65%-ного ферросилиция, а затем во время слива 60% металла - 0,45 -т феррованадия (41% ванадия). Готовая сталь по вводимым элементам имеет следующий химический состав, вес,% Углерод0,18 Кремний0,50 Марганец1,50 Титан0,014 Алюминий0,025 Азот0,018 Ванадий0,08 В первом ковше осуществляют обработку металла по известному способу. На дно ковша перед выпуском плавки вводят 1,2 т азотированного марганца, затем при наполнении ковша на 1/4-2/3 высоты в металл последовательно вводят 2,1 т силикомарганца, 0,8 т ферросилиция, 0,11 т алюминия, 0,45 т феррованадия и 0,14 т 30%-го ферротитана. Готовая сталь по вводимым элемен там имеет следующий химический сост вес.%; Углерод0,17 Кремний0,48 Марганец1,50 Титан0,012 Алюминий0,027 ,015 Ванадий0,07 Металл обоих ковшей прокатывают на лист и подвергают механическим не пытаниям. Брак металла по поверхност на первом переделе для металла, полу ченнозго по предлагаемому способу, составляет 1,2%, для металла, полученного по лзвестному способу - 2,3 Механические свойства стали в нормализованном состоянии составляю соответственно: предел прочности 57,3 и 56,5 кг/мм. предел текучести 45 и 44,4 кг/мм , относительное удлинение 27 и 24%, ударная вязкость при температуре 40°С 9,5 и 7,1 кгем/ Усвоение элементов сталью, полученной по предлагаемому и известному способу, составляет соответственно, вес.%: титан. 76 и 63,3, алюминий 51 и 54, азот 48 и 24,2, ванадий 97,5 и 84, т.е. при получении стали пре лагаемым способом полезное использование титана было выше на 12,7%, азота на 23,8%, ванадия на 13,1%, однако при этом несколько ниже (на 3%) усвоение алюминия сталью, по-ви димому, за счет расходования его на восстановление титана из окислов. Пример 2.В 450-тонной мар теновкой печи для получения высокопрочной стали 12 ГН2МФАЮ выплавляют легированный никелем и молибденом полупродукт, содержащий 0,09% углерода, 0,15% марганца, 0,006% азота, Предварительное раскисление полупро дукта осуществляют в печи силикомар ганцем (2,8 т). Кроме того, в печь вводят 1,5 т феррохрома. Через 10 ми при температуре металл выпус кают по раздвоенному желобу в два ковша, В один ковг перед выпуском плавки загружают 900 кг азотированного марганца в кусках размером 100 350 мм,-. Фракционный состав приведен в табл, 2,° Таблица 2 0,900 100 Всего 100-350 в начале выпуска в ковш загружают 120 кг дробленого алюминия и после его растворения и формирования ванны расплава с содержанием 1,4% алюминия в ковш заливают 6 т сталерафинировочного шлака, в который предварительно вводят окислы титана до их содержания 3,5%, После выпуска 40% металла в ковш вводят 1,4 т силикомарганца, 1,3 т ферросилиция, а затем 0,45 т феррованалия. Присадку ферросплавов заканчивают при наполнении ковша на 60%, Вес жидкого металла в ковш составляет 249 т, Готовая сталь содержит, вес,%: Кремний0,37 Марганец1,09 / Титан0,017, Алюминий0,026 Азот0,01 Ванадий0,07 Остальные элементы берут в соответствии с требованиями технических условий. В другом ковше осуществляют обработку металла по известному способу. На дно ковша загружают 1,2 т азотированного марганца в кусках до 50 мл При наполнении ковша на 1/4-2/3 высоты в металл последовательно вводят 1,2 т силикомарганца, 1,3 т ферросилиция, 0,24 т алюминия, 0,15 т ферротитана, 0,45 т феррованадия. Вес жидкого металла в ковше составляет 226 т. Готовая сталь содержит, вес,%: Кремний0,3 Марганецif 13 АлхОМИний0,032 Азот0,017 Ванадий0,07 Титан0,006 Остальные элементы берут в соответствии с требованиями технических условий, Усвоение элементов металлом первого ковша выше, чем второго, и соответственно составляет, вес,%: титан 34 и 30, алюминий 54 и 30,5, азот 59 и 34,4, вансщий 94,6 и 85,4, Усвоение крем1тия выше на 5,4%, марганца на 6,2%. Металл обоих ковшей прокатывают на лист и подвергают згисалке и форсированному отпуску, . Врак металла по дефектам поверхности на первом переделе составляет 1,8% (первый ковш) и 2,7% (второй ковш). Механические свойства металла первого и второго ковшей составляют соответственно: предел прочности 88 и 86 кг/мм, предел текучести 73 и 72 кг/мм , относительнре удлинение 16,5 и 14%, ударная вязкость при темературе 70С 5,5 и 4,2 кгсм/см, П рги мер 3, В 450-тонной мартеновской печи для получения высокорочной стали 12ГН2МФДЮ выплавляют легированный никелем и молибденом полупродукт, содержащий 0,10% углерода, 0,12% марганца, 0,006% азота Предварительное раскисление в печи осуществляют силикомарганцем (2,2 т Кроме того, в него вводят 1,5 т ниэкоуглеродистого феррохрома. Чере 15 мин при температуре 1640°С метал выпускают по раздвоенному желобу в два ковша. В один ковш вводят 1,2 т азотиро ванного марганца в кусках размером 100-350 мм. Фракционный состав приведен в табл. 3. Таблиц Всего 100-350 Затем в ковш добавляют 150 кг дробленного алюминия и после его р творения и формирования ванны расплава с содержанием 1% ajJiQi-.iHHHH в ковш добавляют 150 кг окислов тита и заливают 6,5 т рафинировочного ш ка. После выпуска 50% металла в ко добавляют 1,1 т силикомарганца, 1, ферросилиция, 0,45 т феррованадия. Присадку ферросплавов заканчивают наполнении ковша на 70%. Вес жидко металла составляет 241 т. вес.%: Готовая сталь содержит, 0,45 Кремний Марганец 1,27 0,018 Алюминий 0,030 0,021 Ванадий 0,07 Остальные элементы берут в соот ветствии с требованиями технически условий. В другом ковше осуществляют обр ботку по известному способу. На дн ковша, загружают 1,2 т дробленного (куски до 50 мм) азотированного ма ганца. При наполнении ковша на 1/4 1/2 Аысоты в металл последовательн вводят 1,1 т силикомарганца, 1,2 т ферросилиция, 0,15 т дробленного алюминия, 0,15 т ферротитана, 0,45 феррованадия. Вес жидкого металла составляет 224 т. Готовая сталь содержит, вес,%: Кремний0,44 Марганец1,21 Титан Алюминий Азот Ванадий Осталь 1ые элементы берут в соответствии с требованиями технических условий. Усвоение элементов металлом первого ковша выше, чем второго, и составляет соответственно, вес.%: титан 48,7 и 35, алюминий 48,3 и 41,8, азот 53 и 34,4, ванадий 93,3 и 87,5. Усвоение кремния выше на 7,2% марганца на 7,6%, Металл обоих ковшей прокатывают на лист и подвергают закалке и форсированному отпуску. Брак металла по дефектам поверхности на первом переделе составляет на первом ковше 1,6%, на втором 2,1%. Металл первого и второго ковшей имеет механические свойства соответственно: предел прочности 88 и 85 кг/мм , предел текучести 73 и 70 кг/мм, относительное удлинение 18,5 и 16,5%, ударная вязкость при температуре 70°С 6,2 и 4,5 кгсм/см . В связи с тем, что оценить абсолютную величину угара марганца и кремния, вводимых в ковш, не представляется возможным (поскольку часть марганца и кремния вводили в печь), выполнено лишь относительное сравнение степени использования этих элементов. Для предлагаемого способа усвоение марганца оказалось выше на 19%, кремния - на 5%. Таким образом, способ получения высокопрочной стали позволяет повысить степень усвоения сталью азота и раскислителей и снизить их расход, улучшить качество поверхности и увеличить выход годного металла, увеличить механические свойства стали. Ожидаемый экономический эффект составляет более 100 тыс. руб. в год. Формула изобретения 1. Способ получения высокопрочной стали, включакяций выплавку продукта в сталеплавильном агрегате, предварительное раскисление его кремнием,выпуск в ковш, легирование и раскисление азотом в виде кускового азотированного сплава, вводимым в началь- ный период выпуска плавки, алюминием, кремнием, марганцем, нитр1здообразующими и карбонитридообразукхцими элементами при выполнении ковша на 2070%, отличающийся тем, что, с целью повышения степени усвоения раскислителей и легирующих,улучшения механических свойств и повьшения выхода годной стали, после ввода азотированного сплава формируют металлическую ванну с содержанием алюМИНИН 0,2-1,5%, в которую дают нитридообразующие элементы в виде окислов, а затем кремний, марганец и кар бонитридообразующие элементы, 2.Способ non.lr отличающийся тем, что металл в ковше об рабатывают рафинировйчным щпаком, 3.Способ по пг:.1м2, о т л и чающийся тем, что окислы нитридообразующих элементов вводят в со ставе рафинировочного шлака. 4.Способ по пп. 1, 2 «3. отли чающийся тем, что азотированный сплав имеет следуюший Фракционный состав, вес, %: 100-200 мм 15-20 201г250 мм60-75 251-350 мм5-25 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 535358, кл. С 21 С 7/06, 1975. 2.Авторское свидетельство СССР 367156, кл. С 21 С 7/00, 1971. 3.Технологическая инструкция Орско-Халиловского металлургического комбината ТИ-М-01-77, раздел 9,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ванадийсодержащей стали | 1986 |

|

SU1323579A1 |

| Способ выплавки низколегированной азотсодержащей стали | 1987 |

|

SU1713941A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛЕЙ АЗОТОМ | 2009 |

|

RU2394107C2 |

| Способ выплавки лигатуры на основе нитридообразующих металлов | 1986 |

|

SU1458410A1 |

| Способ выплавки стали | 1980 |

|

SU899662A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ, МИКРОЛЕГИРОВАННОЙ АЗОТОМ | 2008 |

|

RU2389801C2 |

| Сталь | 1990 |

|

SU1721115A1 |

| Способ раскисления стали | 1976 |

|

SU572506A1 |

| Сплав для раскисления и модифицирования рельсовой стали | 1982 |

|

SU1159959A1 |

| Способ раскисления и легирования ванадийсодержащей нестареющей стали и смесь для его осуществления | 1986 |

|

SU1366537A1 |

Авторы

Даты

1981-08-23—Публикация

1979-03-21—Подача