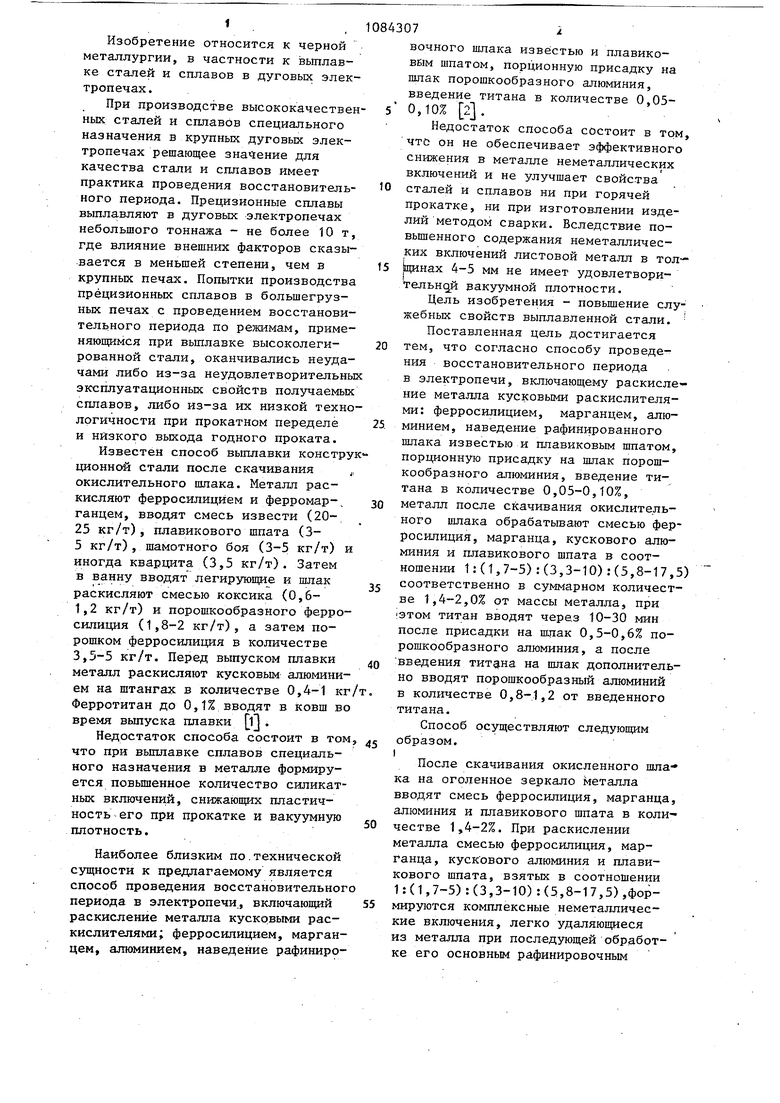

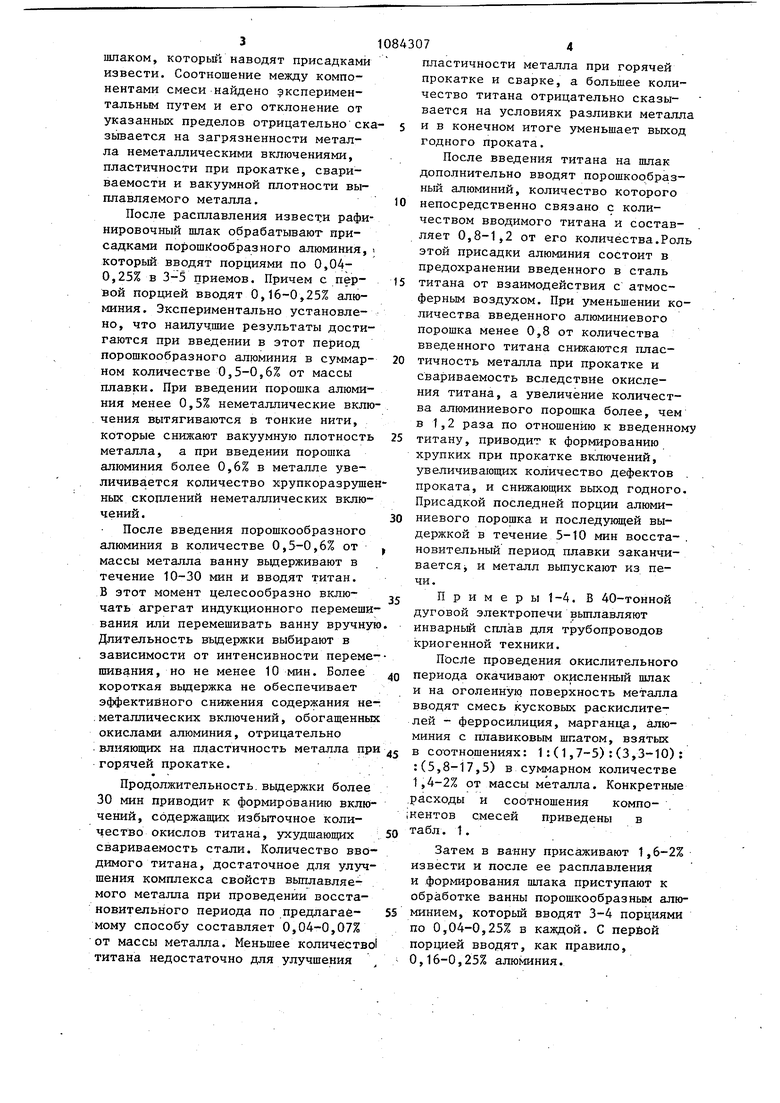

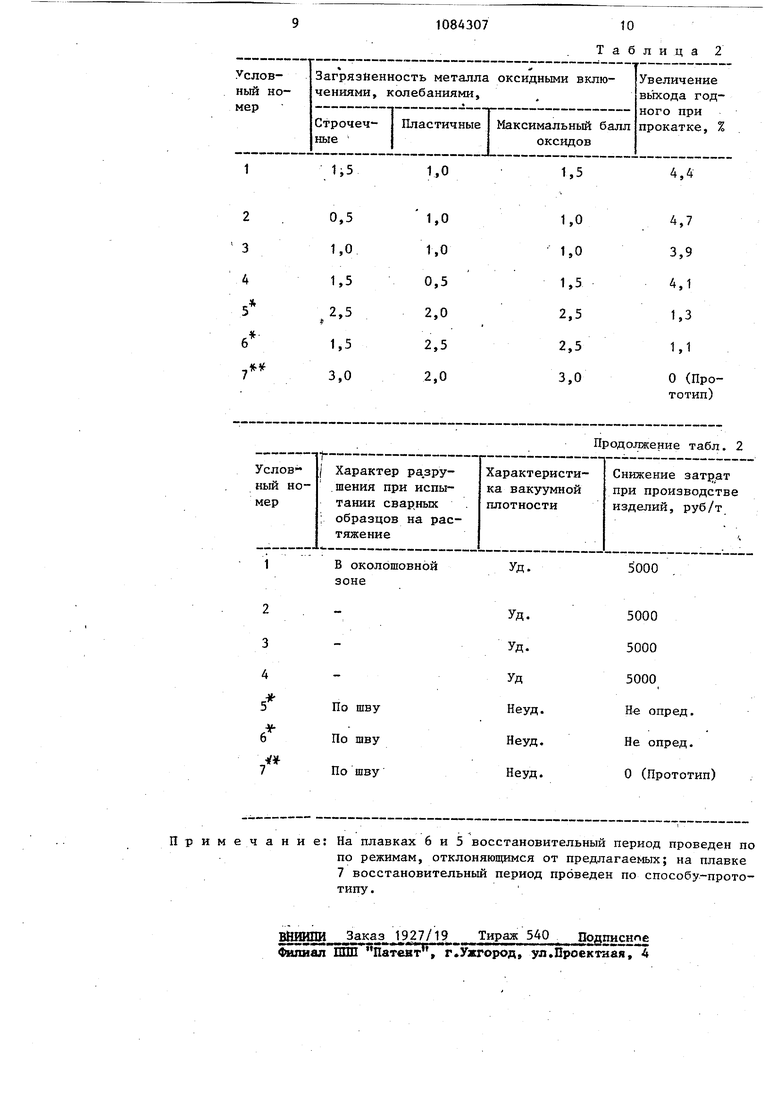

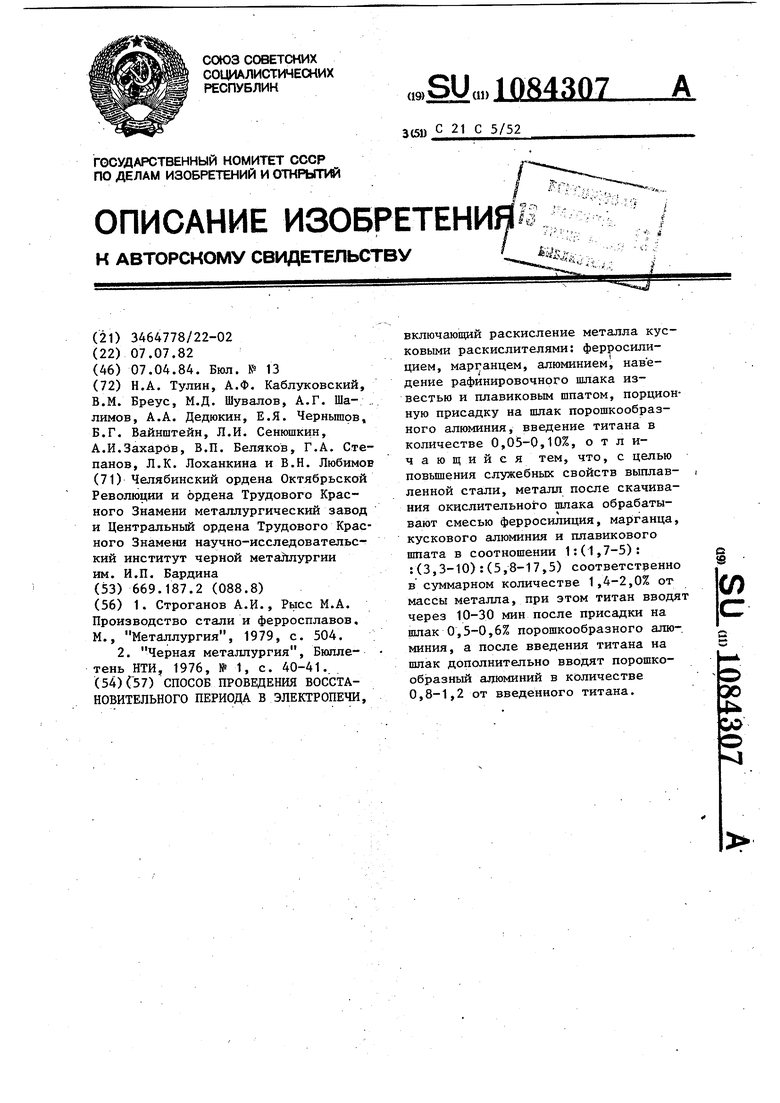

Изобретение относится к черной металлургии, в частности к йьтлавке сталей и сплавов в дуговьк электропечах. При производстве высококачествен ных сталей и сплавов специального назначения в крупных дуговых электропечах решающее значение для качества стали и сплавов имеет практика проведения восстановительного периода. Прецизионные сплавы выплавляют в дуговых электропечах небольшого тоннажа - не более 10 т где влияние внешних факторов сказывается в меньшей степени, чем в крупных печах. Попытки производства прецизионных сплавов в большегрузных печах с проведением восстановительного периода по режимам, применяющимся при вьшлавке высоколегированной стали, оканчивались неудачами либо из-за неудовлетворительны эксплуатационных свойств получаемых сплавов, либо из-за их низкой техно логичности при прокатном переделе и низкого выхода годного проката. Известен способ выплавки констру ционной стали после скачивания окислительного шлака. Металл раскисляют ферросилицием и ферромар-, ганцем, вводят смесь извести (2025 кг/т), плавикового шпата (35 кг/т), шамотного боя (3-5 кг/т) и иногда кварцита (3,5 кг/т). Затем в ванну вводят легирующие и шлак раскисляют смесью коксика (0,61,2 кг/т) и порошкообразного ферросилиция (1,8-2 кг/т), а затем порошком ферросилиция в количестве 3,5-5 кг/т. Перед выпуском плавки металл раскисляют кусковым алюминием на штангах в количестве 0,4-1 кг Ферротитан до 0,1% вводят в Ковш во время выпуска плавки lj . Недостаток способа состоит в том что при выплавке сплавов специального назначения в металле формируется повышенное количество силикатных включений, снижающих пластичность его при прокатке и вакуумную плотность. Наиболее близким по.технической сущности к предлагаемому является способ проведения восстановительно периода в электропечи, включающий раскисление металла кусковыми раскислителями; ферросилицием, марганцем, алюминием, наведение рафинировочного шлака известью и плавиковым шпатом, порционную присадку на шлак порошкообразного алюминия, введение титана в количестве 0,050,10% 2. Недостаток способа состоит в том, 4TG он не обеспечивает эффективного снижения в металле неметаллических включений и не улучшает свойства сталей и сплавов ни при горячей прокатке, ни при изготовлении изделий методом сварки. Вследствие повьш1енного содержания неметаллических включений листовой металл в толщинах 4-5 мм не имеет удовлетворительндй вакуумной плотности. Цель изобретения - повьш1ение служебных свойств выплавленной стали. Поставленная цель достигается тем, что согласно способу проведения восстановительного периода в электропечи, включающему раскисление металла кусковыми раскислителями: ферросилицием, марганцем, алюминием, наведение рафинированного шлака известью и плавиковым шпатом, порционную присадку на шлак порошкообразного алюминия, введение титана в количестве 0,05-0,10%, металл после скачивания окислительного шлака обрабатывают смесью ферросилиция, марганца, кускового алюминия и плавикового шпата в соотношении 1:(1,7-5):(3,3-10):(5,8-17,5) соответственно в суммарном количестве 1,4-2,0% от массы металла, при этом титан вводят через 10-30 мин после присадки на шлак 0,5-0,6% порошкообразного алюминия, а после введения титана на шлак дополнительно вводят порошкообразный алюминий в количестве 0,8-1,2 от введенного титана. Способ осуществляют следуюш 1м образом. После скачивания окисленного шлака на оголенное зеркало металла вводят смесь ферросилиция, марганца, алюминия и плавикового шпата в количестве 1,4-2%. При раскислении металла смесью ферросилиция, марганца, кускового алюминия и плавикового шпата, взятых в соотношении 1:(1,7-5):(3,3-10):(5,8-17,5),формируются комплексные неметаллические включения, легко удаляющиеся из металла при последующей обработке его основным рафинировочным 3 шлаком, который наводят присадками извести. Соотношение между компонентами смеси найдено кспериментальным путем и его отклонение от указанных пределов отрицательно ска зьшается на загрязненности металла неметаллическими включениями, пластичности при прокатке, свариваемости и вакуумной плотности выплавляемого металла. После расплавления известии рафинировочный шлак обрабатывают присадками порош1 ообразного алюминия, который вводят порциями по 0,040,25% в 3-5 приемов. Причем с первой порцией вводят 0,16-0,25% алюминия. Экспериментально установлено, что наилучшие результаты достигаются при введении в этот период порошкообразного алюминия в суммарном количестве 0,5-0,6% от массы плавки. При введении порошка алюми ния менее 0,5% неметаллические вклю чения вытягиваются в тонкие нити, которые снижают вакуумную плотность металла, а при введении порошка алюминия более 0,6% в металле увеличивается количество хрупкоразруше ных скоплений неметаллических включений. После введения порошкообразного алюминия в количестве 0,5-0,6% от массы металла ванну вьщерживают в течение 10-30 мин и вводят титан. В этот момент целесообразно включать агрегат индукционного перемеши вания или перемешивать ванну вручну Длительность выдержки выбирают в зависимости от интенсивности перем шивания, но не менее 10 мин. Более короткая выдержка не обеспечивает эффективного снижения содержания н ,металлических включений, обогащенны окислами алюминия, отрицательно влияющих на пластичность металла п горячей прокатке. Продолжительность.вьщержки более 30 мин приводит к формированию вклю чений, содержащих избыточное количество окислов титана, ухудшающих свариваемость стали. Количество вво димого титана, достаточное для улуч шения комплекса свойств вьшлавляемого металла при проведении восстановительного периода по предлагаемому способу составляет 0,04-0,07% от массы металла. Меньшее количеств титана недостаточно для улучшения 7 пластичности металла при горячей прокатке и сварке, а большее количество титана отрицательно сказывается на условиях разливки металла и в конечном итоге уменьшает выход годного проката. После введения титана на шлак дополнительно вводят порошкообразный алюминий, количество которого непосредственно связано с количеством вводимого титана и составляет 0,8-1,2 от его количества.Роль этой присадки алюминия состоит в предохранении введенного в сталь титана от взаимодействия с атмосферным воздз ом. При уменьшении количества введенного алюминиевого порошка менее 0,8 от количества введенного титана снижаются пластичность металла при прокатке и свариваемость вследствие окисления титана, а увеличение количества алюминиевого порошка более, чем в 1,2 раза по отношению к введенному титану, приводит к формированию хрупких при прокатке включений, увеличивающих количество дефектов . проката, и снижающих выход годного. Присадкой последней порции алюминиевого порошка и последующей выдержкой в течение 5-10 мин восста- . новительный период плавки заканчивается j и металл выпускают из печи. Примеры 1-4. В 40-тонной дуговой электропечи выплавляют ннварньй сплав для трубопроводов криогенной техники. После проведения окислительного периода окачивают окисленный шлак и на оголенную поверхность металла вводят смесь кусковых раскислителей - ферросилиция, марганца, алюминия с плавиковым шпатом, взятых в соотношениях: 1:(1,7-5):(3,3-10): :(5,8-l7,5) в суммарном количестве 1,4-2% от массы металла. Конкретные расходы и соотношения компонентов смесей приведены в табл. 1. Затем в ванну присаживают 1,6-2% извести и после ее расплавления и формирования шлака приступают к обработке ванны порошкообразным алюминием, который вводят 3-4 порциями по 0,04-0,25% в каждой. С перйой порцией вводят, как правило, 0,16-0,25% алюминия. 5 . .1 После введения 0,5-0,6% алюминия и выдержки в течение 10-30 мин в ванну вводят титан в количестве 0,05-0,06%, а затем снова порошкообразный алюминий в количестве 0,81,2 от введенного титана. Через 5-10 мин плавку выпускают в ковш, а затем разливают на слитки 6,2 т. Из слитков прокатывают 6nyt&i, а за тем лист толщиной 5 мм, которьй подвергают испытаниям на загрязненность неметаллическими включениями, свариваемость и вакуумную плотность. Пластичность при прокатке оценивают по наличию дефектов на поверхности проката и выходу готового проката. Результаты представлены в табл.2. На плавках 5. и 6 восстановительный период проводят по режимам, отклоняющимся от предлагаемых. Так на плавке 5 расход смеси составляет 1,3, а соотношение в смеси ферросиЛИДИЯ, марганца, алюминия и плавикового шпата 1:5,2-11:18, расход порошкообразного алюминия при порционном его введении 0,64%, продолжительность вьщержки от момента введения последней порции алюминия до введения титана 5 мин., после . введения титана алюминий не давали На плавке 6 расход смеси составляет 2,1%, соотношение в смеси ферросилиция, марганца, алюминия и плавикового шпата 1:1,6:3,2:5,6, расход порошкообразного алкминия пр порционном его введении 0,44%, длительность выдержки до присадки тита на 35 мин, расход порошкообразного алюминия после присадки титана составляет 0,7 от введенного титана. На плавке 7 при вьтлавке сплава 40-тонной печи восстановительный период проводят по способу-прототип После скачивания окислительного ишака металл раскисляют кусковыми рас- i кислителями,. последовательно ферросилицием, марганцем и алюминием в количествах 60, 100 и 200 кг соответственно, затем вводят известь (1,8%) и плавиковый шпат (0,9%), а после их расплавления и формирования шлака на его поверхность порционно присаживают порошкообразный алюминий в количестве О,3. Через 5 мин после присадки алюминиевого порошка вводят титан в количестве 0,06%, и плавку вьшускают из печи. На плавках 5-7 разливку металла и прокатку осуществляют по таким же режимам, как и на плавках 1-4.Испытания проводят по одинаковой методике. Результаты испытаний приведены в табл.2. Как видно из представленных в табл. 1 и 2 данных, металл плавок 1-4, при вьтлавке которых восстановительный период проводят согласно предлагаемого способа, существенно отличается от металла, полученного с использованием способа-прототипа, по всем качественным характеристикам. Оя содержит меньше оксидных неметаллических включений, имеет лучшую пластичность при горячей прокатке и, соогветс венно, более высокий выход годного, лучшую свариваемость и удовлетворяет требованиям по обеспечению вакуумной плотности. Экономический эффект за счет увеличения выхода годного на 4% превьш1ает 30 руб/т, при изготовлении изделий за счет увеличения вакуумной плотности и уменьшения расхода металла - 5000 руб/т, при годовом производстве сплава более 20 т - 100 тыс.руб.

fl)

сг s

R Ю

rt H

10

1084307 Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ выплавки высокомарганцовистой стали в основных электропечах | 1982 |

|

SU1056640A1 |

| Способ производства стали | 1982 |

|

SU1073295A1 |

| Способ производства стали | 1975 |

|

SU532634A1 |

| Способ производства стали | 1978 |

|

SU765372A1 |

| Способ получения нержавеющей стали с ниобием | 1981 |

|

SU962323A1 |

| Способ производства стали | 1982 |

|

SU1057554A1 |

| Способ выплавки стали и смесь для легирования стали | 1982 |

|

SU1073292A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В ЭЛЕКТРОПЕЧАХ | 1999 |

|

RU2197539C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 1990 |

|

SU1776053A1 |

СПОСОБ ПРОВЕДЕНИЯ ВОССТАНОВИТЕЛЬНОГО ПЕРИОДА В ЭЛЕКТРОПЕЧИ, включающий раскисление металла кусковыми раскислителями: ферросилицием, марганцем, алюминием, наведение рафинировочного шлака известью и плавиковым шпатом, порционную присадку на шлак порошкообразного алюминия, введение титана в количестве 0,05-0,10%, отличающийся тем, что, с целью повьш1ения служебных свойств выплавленной стали, металл после скачивания окислительного шлака обрабатывают смесью ферросилиция, марганца, кускового алюминия и плавикового шпата в соотношении 1:

1,5

В околошовной зоне

1,0

1,5

4,4

Продо.пжение табл. 2

5000

Уд.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Строганов А.И., Рысс М.А | |||

| Производство стали и ферросплавов, М., Металлургия, 1979, с | |||

| Способ получения целлюлозы из стеблей хлопчатника | 1912 |

|

SU504A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Черная металлургия, Бюпле- тень НТИ, 1976, № 1, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1984-04-07—Публикация

1982-07-07—Подача