4

О5 00 110 Изобретение относится к производству проката черных металлов и может быть использовано при изготовпении пиота из мапоугперодистых и низкопегщюванных сталей с микродобавками карбида и нитридообраэуюших элементов. способы производства проката, включающие горячую прокатку стали с окончанием прокатки при темхюратуpax, зависящихот углеродного эквивалента, и охтаждение проката на воздухе, которые обеспечивают при заданной прочности повыщение ударной вязкости 1 J и C2J. Недостатком указанных способов является однако то, что прочностные свойства металлопроката (djj2 g) Р этом оказываются низкими, что приводит, к его перерасходу. Так, Нагфимер, при производстве стали ООГ2ФБ по контролируемым режимам прокатки для труб на давление 75 атм, имеет место отбракрв ка щтрипсов из-за пониженной прочности (менее 56 кг/мм), составляющая до 10%, а трубы, изготавливаемые из штр сов с d в / 56 кг/мм | имеют повышенн до 17,5 мм толщину стенки вместо 16,5 мм при обеспечении прочности в прокате 60 кгс/мм,. Наиболее близким к взобретеншо по технической сущности является способ изготовления листового проката из низк .легированной стали с микродобавками карбид- и нитридобразующих элементов марки 09Г2ФБ, включающий нагрев заготовки до температуры аустенизации, горячую прокатку с температурой конца прокатки, зависящей от углеродного экв валента стали, и охлаждение на возду хе 32. Согласно этому способу, прокатку с стали заканчивают при температуре, ко торая, в зависимости от углеродного эквивалента, принимается следующей: УглеродныйТемпература конца 9квив;аленг, %прокатки, С . 40,3469О-700 710-720 О,35-О,36 72О-73О 0,37-0,38 - 730-740 0;39 и Однако известный способ не дозволя обеспечить в листовом прокате повышеи нь1в прочностные свойства, в результат чего листы с низким углеродным эквивалентом бракуют, либо подвергают тер мической обработке, что удорожает их производство. 012 Паль изобретения - повышение прочкостных свойств листа при сохранении ударной вязкое ти. Поставленная цель достигается тем, что согласно способу изготовления проката, преимутцественно листового, из низколегированной стали с микродобавку ми карбид- и нитрид образующих элементов, включающему нагрев заготовки до температуры аустенизации, горячую прокатку с температурой конца прокатки, v зависящей от углеродного эквивалента стали, и охлаждение на воздухе, горячую прокатку заканчивают при температуре на 15-70 С выше указанной температуры конца прокатки, после чего производят охлаждение со скоростью, больщей критической, до температуры на 10-50 С ниже температуры минималыюй устойчивости аустенита. Предлагаемый способ осуществляется следующим образом, Слябы под прокатку из малоуглеродистых и низколегированных стапей нагревают в методических печах, затем осу i ществляют горячую прокатку, заканчивая ее в чистовой клети при температуре на 15-70°С выше температуры, соответствующей углеродному эквиваленту, затем прокат подвергают регламентированному охлаждению со скоростью выще критической до температуры на 10-50 0 ниже температуры минимальной устойчивости с доследующим охлаждением на воздухе. При этом чем ниже углеродный экв} валент, тем выще в пределах указанных температур превышения назначается температура конца прокатки. Повышение температуры. до указанных значений позвогыет закончить прокатку в двухфаз ной ci. + -у области, когда количество непревращенной фазы еще достаточно и составляет 10-20% от общего объема, а охлаждение проката со скоростью выше критической до темперашуры на ниже температуры минимальной устойчивости аустенита с последующим его охлаждением от этих температур на воздухе обуславливает распад аустенита с образованием бейнитотроститных структур, обеспечивающих повышение прочности в готовом прокате. При этом в присутствующей об-фазе (феррите) при ускоренном охлаждении закрепляются дефекты, субструктуры, наведенные при прокатке, зерно деформированного феррита оказывается мелким, в результате остается на высоком уровне) и ударная вязкость.

Предпожекные температурные параметры окончания прокатки и охлаждения метаппопроката являются оптимальными по следующим сообр аженняк.,

Превышение температуры прокатки более чем на вь1ше температуры, соответствующей углеродному эквивапеяту, приводит к получению более крупнозернистой структуры, что наряду с более подшЛм завершением собирательной рекристаллизации феррита, происходтцей при повышенной температуре окончания прокатки, приводит к снижению уровня ударной вязкости. Это обстоятельство заставляет в предлагаемом способе ограничить верхний предел температуры окончания прокатки превышением температуры на 7О°С.

Окончание прокатки при температуре менее чем на 15°С выше температуры, устанавливаемой по углеродному экЬивапенту, не гарантирует необходимого повышения прочности для стали с МУЯ магшным углеродным эквивалентном, досвоавжу объемная доля аустенита оказывается малой и его распад при последующем ускоренном охлаждении не обеопечивает ощутимого упрочнения.

Охлаждение щюката в предлагаемом i способе ведут со скоростью выше критической до температу|а,1 на 10-50°С ниж температуры минимальной устойчивости аустешгга, которая для большинства низкопегйрованных марок стали лежит при

58О-550с, а затем на воздухе. Это позволяет получить в готовом прокате мелкодисперсную смесь бейнито-троостктных структур и деформированного прокаткой феррита. Такое сочетание cTpyicтур обеспечивает повышение прочности на 50-1ОО МПа (5-10 кгс/мм г по сравнению с известным способом взг товпения проката при сохранении уда1«ой

вязкости на образцахпо ГОСТ 9454- 78 типа 1 -при -60°С и типа П при соответственно более 9О Дж/см (более 6 и 9 кгч: м/см),

Охлаждение проката в предлагаемом

способе со скоростью выше критической до температуры на 10-50°С ниже температурного интервала минимальной устойчивости выбран, исходя из того, что ох- лаждэние с указанной скоростью от температур конца прокатки до этого штервала обеспечивает переохлаждение аустенита и распад его при дальнейша«г охпаж дении на воздухе практически в изотермических условиях, что способствует лопуче

нию оптимального сочетания мелкодво персных бейнито-трооститных структур и дефоуалированного мелкозернистого феррита, обеспечивающих повышение ироч ности при сохранении вьюокой ударной

вязкости металлопроката.

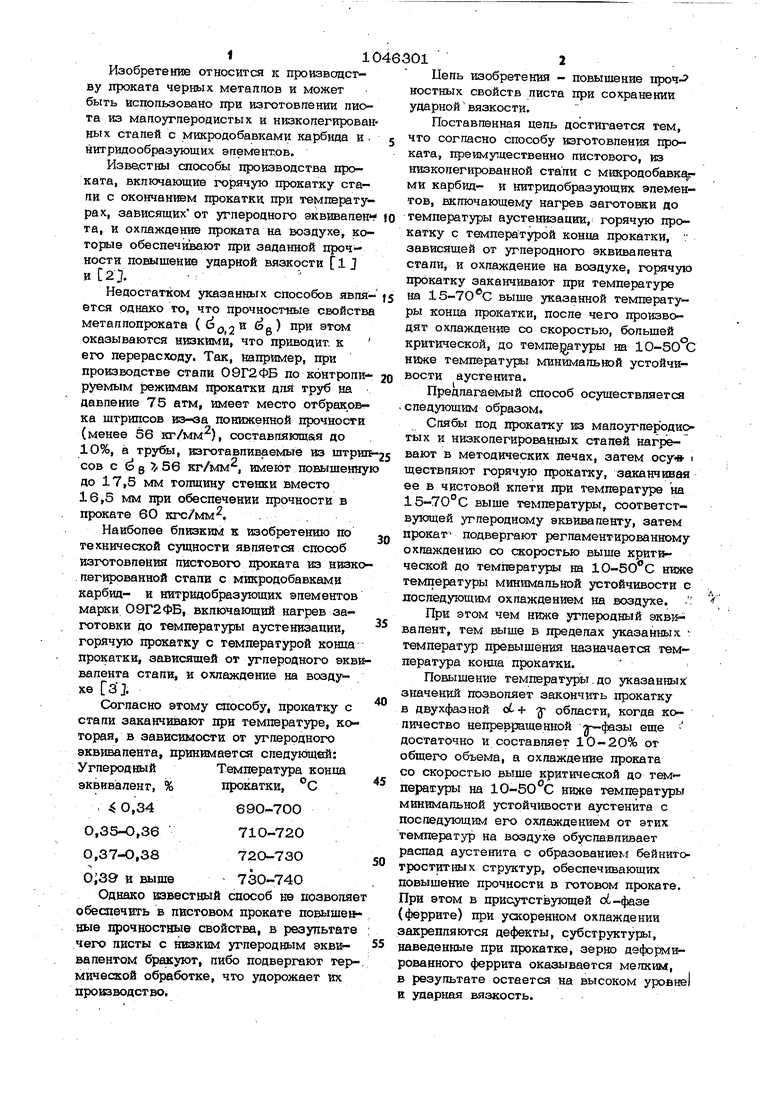

В таблице приведены мехавические свойства проката вз стали BsroToaiteBBoro предлагаемым и известным способами

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства низколегированного толстолистового проката с повышенной огнестойкостью на реверсивном стане | 2022 |

|

RU2799194C1 |

| Способ производства низколегированного рулонного проката категории прочности С390П | 2021 |

|

RU2781928C1 |

| Способ получения высокопрочного горячекатаного проката | 2024 |

|

RU2836344C1 |

| ПРОФИЛИРОВАННЫЙ ПРОКАТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2136767C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К65 ДЛЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2015 |

|

RU2615667C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВОЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1994 |

|

RU2082768C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

| Способ термической обработки проката | 1986 |

|

SU1421781A1 |

| Способ производства горячекатаного проката | 2024 |

|

RU2829353C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКОНОМНО-ЛЕГИРОВАННОГО ВЫСОКОПРОЧНОГО ПРОКАТА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ ВЫСОКОГО ДАВЛЕНИЯ, А ТАКЖЕ ДЛЯ ОТРАСЛЕЙ МАШИНОСТРОЕНИЯ И ОФФШОРНОГО СУДОСТРОЕНИЯ | 2016 |

|

RU2617075C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА, преимущественно пистового, из низколегированной ста пи с мвкроаоба&ками карбид- и нитридобраз5 ощих элементов, включающий нагрев заготовки цо температуры аустенизации, горячую прокатку с температурой конца прокатки, зависящей от угперодного эквивалента стали, и охлаждение на воздухе, отличающийся тем, что; с целью повышения прочностных свойств при сохранении ударной вязкости, горячую прокатку заканчивают при температуре .на 15-7Ос выше указанной температуры конца прокатки, после чего производят охпажпенве I со скоростью, большей критической, до температуры на 10-50 с ниже темпврйсл туры минимальной устойчивости ауртен та.

Т к.п. 7QO°C,

редтхагаемый Охлаждение со сжоростью выше критической (ЗО ) до температуры 5бО-54О°С, дальнейшее о лаждение На воздухе

Т К.П.

Известный Охлаждение на воздухе

530-570 630-690

(53-57) (63-69)

540-580

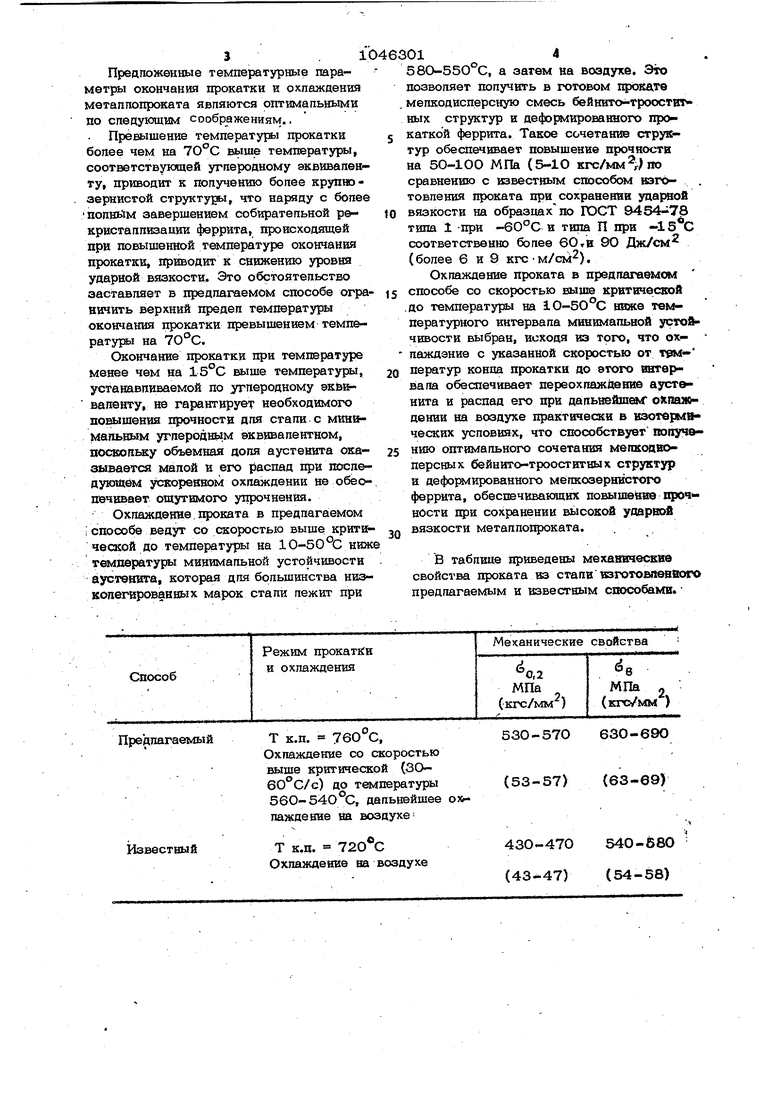

430-470 (54-58) (43-47) Предлагаемый22,5-26,0. 63,0-65,0 Известный24,0-28,058,0-60,5 . При нарушении этих усповий в меньшую ипи бопьшую сторону от интервала температур минимальной устойчивости аустенита получить оптимальные условия распада аустенита и гарантированный уровень упрочнения не удается. Охлаждение металлопроката от темпе ратур, указанных выше структурных и субструктурных превращений, на воздухе приводит к устранению напряжений и способствует хюлучению более равномерных механических свойств. Пример. Предлагаемый способ производства проката опробывают при прокатке малоперлитной стали Х)9Г2ФБ. Берут 8 стшбов металла следующего химического состава, %: С 0,11;Мп 1,40; 5vO,35j 5 0,005; Р 0,О1 V 0,057; Nb 0,О4; Ni 0,О5; Си ОД Угдеродный эквивалент этой плавки, расчиганньгй по формуле: Мп V--Mo-t-Cr NUCu составляет 0,36%. Исследованный металл формируют в две партии по 4 сляба и прокатывают на лист размером 17,5 2192 12000мм Первую партию из четырех листов прока тывают по говестиой технологии, при этом согласно углеродному эквиваленту температуру кониа прокатки назначают 720 С. После прокатки листы охпаждаются tia воздухе. Исспедования механических свойств проводятся в объеме тре бований технических условий на листовую сталь 09Г24Ф для газопроводных труб. Вторую партию (4 сляба) прокатывают на лист того же размера, при этом

Продолжение таблицы

(10,5-12,0) (10,2-12,6) 1О5-120102-126 98-11899-123 (9,8-11,8) 9,9-12,3) температура конца прокатки на 40 выше, чем по известному способу, т.е. составляет 76О°С. Охлаждение листов от указанной температуры производят в линии прокатного стана душированием водой со скоростью выше критической до- 560540°С (на 20-40°G ниже температур 1 минимальной устойчивости аустенита стали 09Г2ФБ, равной 580°С), а затем производят охлаждение листов на воздухе. Микроструктура после такой обработки представляет собой мелкодисперсную смесь бейнита, троостита и феррита, ко торая обеспечивает высокий комплекс механических свойств листов. Сравнение результатов механических свойств листов стали О9Г2ФБ, изгото&ленных по предлагаемому и известному способам, показывает, что предлагаемый способ обеспечивает повышение времен-. ного сопротивления на 100 МПа (10 кгс/мм) и предела текучести на 90-110 МШ (9-11 кгс/мм2) по сравнещоо с известным способом при сохранении ударной вязкости при температурах - 6О°С на образцах I Т1ша и на образцах II типа на уровне 105- 12О Дж/см(10,5-12,О кгс.м/см2) и 102-126 Дж/см2 (10,2-12,6 кгс-м/скГ) соответственно. При этом относительное удлинение равно 22,5-26,0%, а относительное сужение - 63,0 65,0%. Таким образом, при изготовлении листового проката по предлагаемому способу достигается существенный (на 10-20%) прирост прочности за счет по71046301.8

пучеккя смеси мепкоаисперсшлх структурИспопьзовакве метапш проката, из

бейнитотрооститного типа и йеформиро-готовпевдого по предпагаемому способу

ванного мелкозернистого феррита. Прис повышеннымк прочностными покааатепяэтом сохраняется на высоком уровнемн, поэвопит до 10% пистеи

ударная вязкость.вого проката.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3860456, кп | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-10-07—Публикация

1982-01-06—Подача