Изобретение относится к профилированному прокату, в частности, к транспортным или железнодорожным рельсам из сплава на основе железа, содержащего углерод, кремний, марганец, в случае необходимости, хром, элементы, образующие сложный карбид, а также элементы, влияющие на режим превращения материала и/или легирующие микродобавки, остальное железо и обычные примеси, обусловленные процессом изготовления, со структурой, полученной по поперечному сечению по меньшей мере частично за счет ускоренного охлаждения из области аустенита сплава.

Кроме того, изобретение относится к способу изготовления профилированного проката, в частности, транспортных или железнодорожных рельсов из сплава на основе железа со структурой, полученной по поперечному сечению по меньшей мере частично за счет ускоренного охлаждения из области аустенита сплава, причем на по меньшей мере часть поверхности проката воздействуют охлаждающим средством или погружают в него.

Прокат как деталь может нагружаться по-разному в зависимости от его применения, причем на основе общих свойств материала размеры детали и/или ее стойкость определяются, преимущественно, отдельной наибольшей нагрузкой. С технической и экономической точки зрения может быть предпочтительным, если профиль свойств детали соответствует требованиям, предъявляемым к ней, или если в соответствии с ярко выраженными отдельными нагрузками на деталь она имеет особенно высокие характеристики материала с их учетом.

В качестве примера, у транспортных или железнодорожных рельсов можно выявить многообразные нагрузки на материал. Так, рельсы для рельсового транспортного средства должны иметь, с одной стороны, высокую износостойкость в области головки или на поверхности, несущей колеса, а с другой стороны, вследствие нагрузки на изгиб, рельсы должны иметь высокую вязкость, прочность и запас прочности по остальному поперечному сечению.

Для улучшения технических свойств рельсов при растущей интенсивности движения транспорта и все больших нагрузках на оси, делалось множество предложений по повышению твердости головки.

Из AT-399346-B известен способ, согласно которому головку рельса, имеющую структуру аустенита, погружают в охлаждающее средство с синтетической добавкой до получения на поверхности температуры от 450oC до 550oC и затем вынимают, в результате чего в зоне головки получают мелкоперлитную структуру с повышенной твердостью. Для осуществления способа в документе EP 441166-A раскрыто устройство, которое очень простым способом обеспечивает погружение головки рельса в емкость, содержащую охлаждающую жидкость.

Другой способ получения стабильной перлитной структуры в рельсах стал известен из EP-186373-B1, в котором применяется, преимущественно, сопловое устройство с охлаждающей средой для ускоренного охлаждения рельса, а расстояние между сопловым устройством и головкой рельса устанавливается в зависимости от желаемого значения твердости на головке рельса и углеродного эквивалента стали.

Способ и устройство для осуществления способа термообработки профилированного проката, в частности, рельсов, описан в EP-693562-A, причем, в частности, в головке рельса образуется мелкоперлитная структура с повышенной твердостью и стойкостью на истирание. Другой способ получения мелкоперлитной структуры в зоне головки рельса раскрыт в EP-293002. При этом головку рельса охлаждают разбрызгиванием горячей воды до 420oC и затем обрабатывают потоком воздуха.

Из EP-358362-A известен способ, в котором головку рельса со структурой аустенита охлаждают с повышенной интенсивностью и до тех пор, пока температура поверхности остается выше точки мартенситного превращения. После достижения выбранной температуры осуществляется ограничение охлаждающего воздействия до полного изотермического превращения в нижней перлитной стадии, а именно мелкоаустенитном перлите. В соответствии с химическим составом стали, это изменение структуры должно происходить без образования бейнита.

Высокая износостойкость головки рельса и высокий запас прочности на подошве достигается с помощью способа согласно EP-136613-A или DE-3336006-A, в котором рельс после прокатки и охлаждения на воздухе аустенизируют при 810-890oC и затем ускоренно охлаждают. При этом охлаждение осуществляют таким образом, что в зоне головки образуется мелкоперлитная структура, а в зоне подошвы - мартенситная структура, которую затем подвергают отпуску.

Для того, чтобы получить прокат с желаемыми механическими свойствами, предпочтительно, транспортные и железнодорожные рельсы с высокой стойкостью на истирание, в частности, на головке и высокой вязкостью на других участках, согласно уровню техники в материале следует получить мелкоперлитную структуру и предотвратить образование промежуточных структур или структуры бейнита, в отдельных случаях - с содержанием мартенсита.

Вышесказанное основано на научных данных, согласно которым при превращении перлита, при котором происходит диффузия атомов, с понижением температуры повышается скорость образования зародышей для пластинчатых фаз карбида и феррита, вследствие чего структура становится значительно мельче и поэтому, при высокой вязкости более твердой и более стойкой на истирание. Образование перлита осуществляется, таким образом, посредством образования и роста зародышей, которые определяются величиной нижнего предела охлаждения и скоростью диффузии, в частности, атомов углерода и железа.

Если скорость охлаждения повышать далее или далее снижать температуру превращения, то происходит превращение углеродсодержащих, низколегированных материалов на основе железа в промежуточную структуру. Хотя еще предстоит сделать строго научное объяснение этому, предполагается, что атомная матрица (основа) при промежуточном превращении или превращении аустенита замирает, и изменение структуры осуществляется путем распада решетки, но при этом атомы углерода еще могут диффундировать и, как следствие, образуют карбиды. Структура, образованная непосредственно в температурной области ниже диапазона температур превращения в мелкий пластинчатый перлит, то есть структура, образованная на стадии промежуточного превращения, имеет значительно более грубую форму. Образовавшиеся карбиды также являются значительно более грубыми, расположены между пластинками феррита, существенно снижают вязкость материала, способствуют появлению усталости материала, а также повышают опасность разрушения детали, в особенности, при ударных нагрузках. Поэтому, рельсы не должны иметь бейнит в структуре.

Не имеющая карбидов бейнитная сталь с высокой стойкостью на истирание и улучшенной стойкостью к контактной усталости известна из WO 96/22396. С помощью высокого содержания в стали кремния и/или алюминия от 1,0 до 3,0 вес.% в низколегированной - от 0,05 до 0,5 вес.% углерода, а также - от 0,5 до 2,5 вес. % марганца и от 0,25 до 2,5 вес.% хрома в прокате за счет непрерывного охлаждения от температуры прокатки должна получиться, в основном, не имеющая карбидов микроструктура типа "верхний бейнит", представляющий собой смешанную структуру из бейнитного феррита, остаточного аустенита и высокоуглеродистого мартенсита. Однако, при более низких температурах и/или механических нагрузках по меньшей мере части остаточного аустенита в структуре могут распадаться с образованием мартенсита и/или так называемого деформированного мартенсита, вследствие чего повышена опасность появления трещин на границах фаз.

Повышение интенсивности движения транспорта на участках железной дороги, а также более высокая нагрузка на оси и более высокая скорость движения поездов постоянно требуют более высокого качества материала и должны обеспечиваться в том числе лучшими техническими свойствами рельсов.

Известному до сих пор прокату из низколегированной стали на основе железа, а также всем способам, в особенности, способу термообработки для его изготовления с улучшенными техническими свойствами, присущ недостаток, заключающийся в том, что согласно уровню техники дальнейшее повышение стойкости на истирание и вязкости материала связано только с более дорогостоящими мерами технологии легирования.

Кроме того, известен профилированный прокат, в частности, транспортный или железнодорожный рельс, изготовленный из сплава, содержащего углерод, кремний, марганец, железо и неизбежные примеси, имеющий структуру промежуточного типа, полученную по меньшей мере частично по поперечному сечению проката путем ускоренного охлаждения из аустенитной области с изотермическим превращением. Известен также способ изготовления профилированного проката, в частности, транспортного или железнодорожного рельса из сплава на основе железа, включающий получение сплава, содержащего углерод, кремний, марганец, железо и наизбежные примеси, горячую прокатку, ускоренное охлаждение проката в продольном направлении, по меньшей мере, отдельные зоны по поперечному сечению проката из аустенитной области до температуры выше начала мартенситного превращения, изотермическое превращение с получением структуры промежуточного типа (SU, 2086671 C1, C 21 D 9/04, 10.08.97).

Целью изобретения является создание профильного проката, в частности, рельса путем оптимального сочетания высокой стойкости на истирание или высокой износостойкости с повышенной вязкостью и твердостью мартенсита, а также стойкостью к контактной усталости.

Кроме того, задача изобретения заключается в создании нового способа, с помощью которого улучшаются технические свойства профильного проката при использовании экономичного сплава.

Эта цель в предмете вышеупомянутого типа достигается - согласно ограничительной части формулы изобретения - за счет того, что сплав на основе железа имеет следующее содержание элементов, вес.%:

кремний - максимум 0,93, предпочтительно, 0,21 - 0,69,

алюминий - максимум 0,06, предпочтительно, ниже 0,03, и

кремний плюс алюминий - ниже 0,99, и, по меньшей мере, в некоторых зонах по поперечному сечению проката, по его продольной длине имеется структура, которая при, преимущественно, изотермическом структурном превращении аустенита образуется в зоне нижнего промежуточного превращения или нижней ступени бейнита.

Преимущества, достигаемые изобретением, заключаются, в частности, в том, что, как было обнаружено, прокат со структурой, образовавшейся в соответствии с превращением в нижней промежуточной ступени, имеет значительно улучшенные механические свойства. Предпосылкой этого являются содержания в материале кремния и/или алюминия, строго ограниченные по верхнему пределу. Более высокие концентрации кремния и/или алюминия взаимосвязаны в низколегированных материалах на основе железа с гаммой-областью в диаграмме состояния вещества, благодаря чему может происходить, в значительной мере, полное превращение структуры аустенита в зоне нижней промежуточной ступени только при содержании кремния, вес.%, максимум 0,93 и алюминия - максимум 0,06, а также когда кремний плюс алюминий составляют ниже 0,99. Неожиданно значительное улучшение свойств материала между верхней и нижней структурами промежуточных ступеней в настоящее время еще трудно объяснить, но некоторыми специалистами даются научные обоснования, заключающиеся в том, что в верхней температурной зоне промежуточного структурного превращения хотя и приостанавливается самодиффузия атомов решетки, углерод еще может легко диффундировать. Это вызывает грубые, видимые с помощью светового микроскопа карбидные выделения, располагающиеся между иглами феррита, следствием чего является отрицательное воздействие на свойства материала. В температурной области нижней промежуточной ступени превращения, наоборот, диффузия углерода значительно уменьшается или так же, в значительной мере, приостанавливается, вследствие чего в иголках феррита промежуточной ступени образуются карбиды, которые распределяются так, что их уже трудно выявить с помощью светового микроскопа, а они выявляются только с помощью электронного микроскопа. Это предпочтительное карбидообразование и распределение карбидов в структуре нижней промежуточной ступени приводит, по-видимому, к существенному повышению твердости и прочности, вязкости, запасу прочности, а также к более высокой стойкости на истирание и износостойкости, а также к высокой устойчивости к контактной усталости проката.

Особенно предпочтительные свойства проката достигаются, если сплав на основе железа имеет, преимущественно, следующее содержание элементов, вес.%:

углерод - от 0,41 до 1,3, предпочтительно, 0,51 до 0,98,

марганец - от 0,31 до 2,55, предпочтительно, 0,91 до 1,95,

железо - остальное.

Механические свойства проката могут быть повышены или улучшены еще больше, если сплав на основе железа содержит, кроме того, элементы, вес.%:

хром - от 0,21 до 2,45, предпочтительно, 0,38 до 1,95, в случае необходимости,

молибден - до 0,88, предпочтительно, до 0,49,

вольфрам - до 1,69, предпочтительно, до 0,95,

ванадий - до 0,39, предпочтительно, до 0,19, кроме того, ниобий, и/или тантал, и/или цирконий, и/или гафний, и/или титан - по отдельности или в сумме - до 0,28, предпочтительно, до 0,19, а также

никель - до 2,4, предпочтительно, до 0,95,

бор - до 0,006, предпочтительно, 0,004.

Для обеспечения наиболее полного превращения на нижней ступени бейнита сплава при исключении смешанной структуры является предпочтительным, чтобы сплав на основе железа содержал элементы кремния, алюминия и углерода в таких концентрациях, что значение, полученное из 2,75 х % кремния и/или алюминия минус % углерода равно или меньше, чем 2,2. За счет этого ограничения или отношения, предпочтительным образом, согласуются между собой элементы кремний и алюминий, являющиеся по кинетике превращения наиболее ферритообразующими, и элемент углерода - наиболее эффективный с точки зрения образования аустенита.

Если профилированный прокат, в частности, железнодорожный рельс, состоящий из головки, подошвы и соединяющей их шейки, у которого по меньшей мере в одной зоне поперечного сечения, в частности, в головке рельса, структура, образовавшаяся в нижней промежуточной ступени или в нижней бейнитной ступени, имеет глубину, равную по меньшей мере 10 мм, предпочтительно, по меньшей мере 15 мм от поверхности, то у него может также достигаться особенно высокая прочность в зонах повышенной нагрузки на поверхность.

Профилированный прокат, в частности, железнодорожные рельсы, у которых зоны поперечного сечения со структурой промежуточного типа или с нижней бейнитной структурой расположены асимметрично или центрально-симметрично, дополнительно имеет преимущества, заключающиеся в высокой стабильности формы в продольном направлении и в более низких внутренних нагрузках.

В отношении технических свойств особенно предпочтительным является, если профильный прокат в зоне или зонах со структурой промежуточного типа или нижней бейнитной структурой имеет твердость, равную по меньшей мере 350 НВ, предпочтительно, по меньшей мере 400 НВ, в частности, от 420 до 600 HB.

Другая задача изобретения решается в способе вышеуказанного типа за счет того, что состав сплава выбирается в узких границах скорости его превращения при охлаждении из области кубически-плоско-центрированной атомной структуры или из области аустенита, и из выбранного сплава изготавливается прокат, после чего в продольном направлении охлаждают по меньшей мере отдельные части поперечного сечения проката от области аустенита до значения температуры между точкой мартенситного превращения сплава и значением, превышающим его на по меньшей мере 250oC, предпочтительно, максимально на 190oC, в частности, до температуры в диапазоне от 5oC до 110oC выше точки мартенситного превращения, и структуру подвергают, преимущественно, изотермическому превращению.

Преимущества, достигаемые с помощью способа согласно изобретению, усматриваются, в основном, в том, что может достигаться точное планирование изготовления и качества профилированного проката, причем его механические свойства значительно улучшены. При этом, с одной стороны, выбирается наиболее дешевый по химическому составу сплав, который обеспечивает, тем не менее, необходимый профиль свойств изделия, а с другой стороны, можно выбрать и применить наиболее подходящую технологию изготовления и термообработки. Это является важным, потому что процессы превращения при охлаждении из области аустенита сплава зависят не только от его состава, но и от значения температуры окончания прокатки и/или температуры аустенизации, от состояния зародышей, а также скорости зародышеобразования для фаз или механизма распада. Если взять за основу скорость превращения или температуру мартенситного превращения материала, то для состояния заданного или устанавливаемого при практическом осуществлении, температура проведения превращений может устанавливаться в соответствии с изобретением.

Особенно предпочтительные свойства материала получаются в том случае, если превращение структуры происходит, преимущественно, изотермически в температурной области, максимально плюс-минус 110oC, предпочтительно, максимально плюс-минус 60oC. Для большинства сталей, применяющихся для высоконагружаемых прокатных изделий, в частности, для железнодорожных рельсов, температура превращений устанавливается равной максимально 450oC, предпочтительно, максимально 400oC, в частности, от 300 до 380oC для получения структуры нижнего промежуточного типа согласно изобретению.

Если, как это может быть предпочтительным, одна часть поперечного сечения профилированного проката с повышенной концентрацией массы подвергается ускоренному охлаждению, может достигаться благоприятное равномерное охлаждение по продольной оси проката.

Равномерность охлаждения по поперечному сечению может дополнительно улучшаться, в частности, у рельсов, если во время первой операции прокат погружают в охлаждающую жидкость по всему объему, после достижения температуры зоны поверхности по меньшей мере на 2oC, но, в частности, примерно, на 160oC выше точки мартенситного превращения сплава его извлекают по меньшей мере частично, из охлаждающего средства, а во время второй операции в ванне оставляют погруженной исключительно зону с высокой концентрацией массы, в случае необходимости, периодически вводят в нее.

Если охлаждение проката осуществляют путем подведения охлаждающего средства к поверхности в соответствии с концентрацией массы по профилю, то технология термообработки для обычных легированных рельсовых сталей может определяться таким образом, чтобы структурное превращение в зоне нижней промежуточной ступени осуществлялось, в основном, по всему поперечному сечению.

В частности, с учетом равномерной подачи охлаждающего средства, а также смещения начала превращения в сплаве на более поздние периоды времени, является предпочтительным, если прокат подают соосно непосредственно после деформации с использованием тепла прокатки и подводят на процесс охлаждения, устанавливаемый с учетом особых свойств материала по поперечному сечению за счет превращения в нижней промежуточной ступени материала.

Способ согласно изобретению может применяться особенно предпочтительно тогда, когда железнодорожные рельсы, в частности, для высокоскоростных участков пути изготавливают с высокой стойкостью на истирание или высокой износостойкостью, высокой вязкостью и небольшой контактной усталостью при большой удельной нагрузке, причем после прокатки и получения, по меньшей мере, частичной термической структуры нижнего промежуточного типа осуществляется процесс правки, в частности, способ правки изгибом при комнатной температуре или при незначительно повышенной температуре для получения специальных свойств материала при стабильном выравнивании рельса.

Ниже изобретение поясняется более подробно с помощью результатов исследований усовершенствования и примеров выполнения. Прокат, в основном, H-образный профиль должен изготавливаться с твердостью от 550 до 600 HV с максимально возможной вязкостью. Для этого был выбран и изготовлен сплав на основе железа со следующим составом, вес.%:

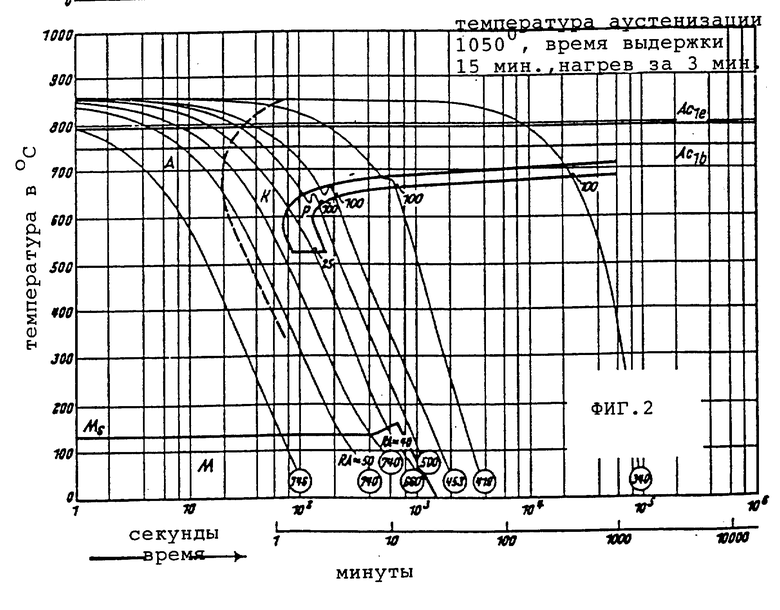

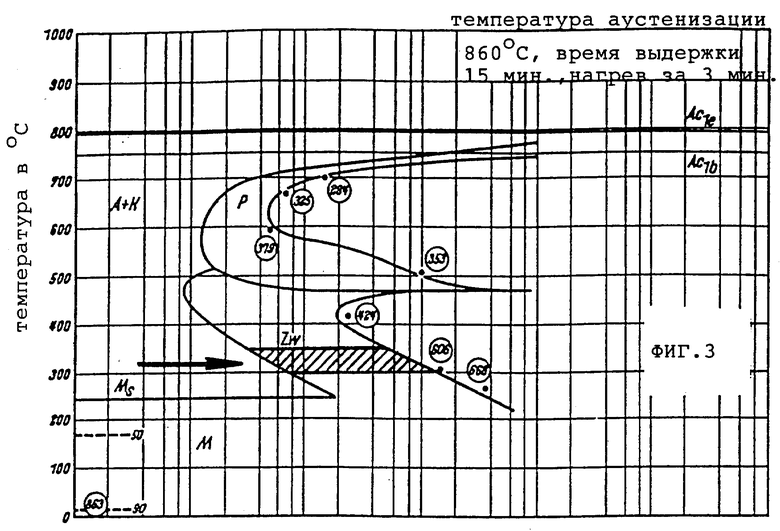

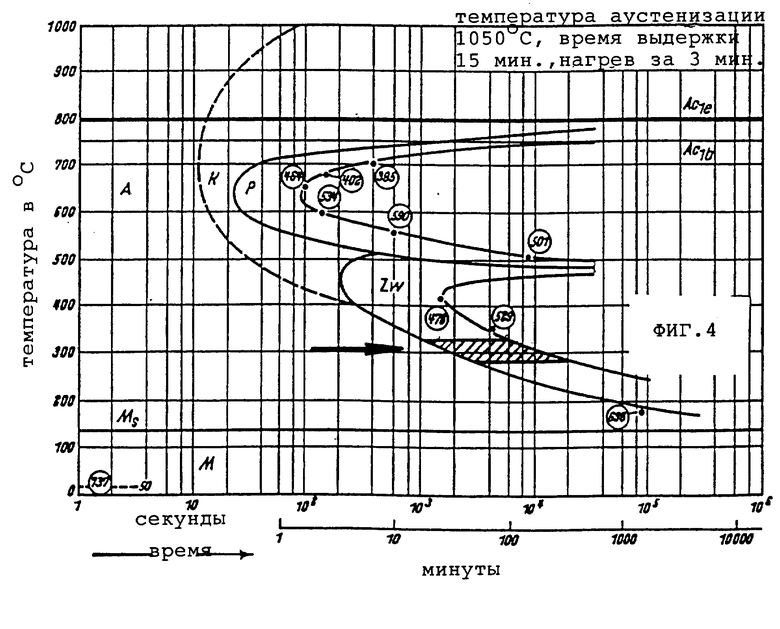

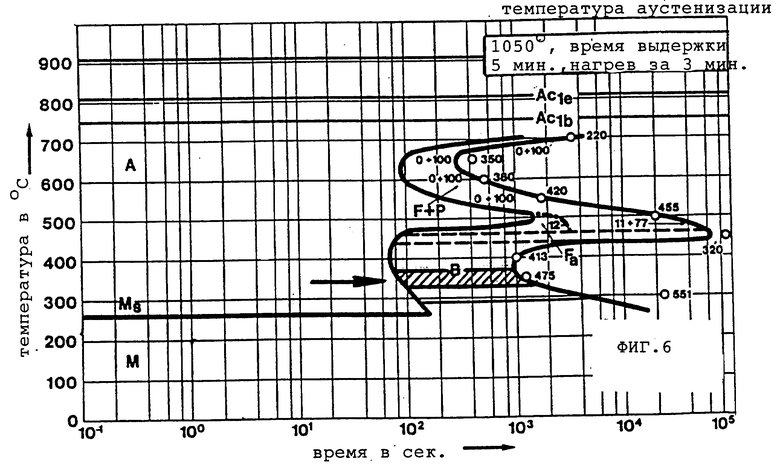

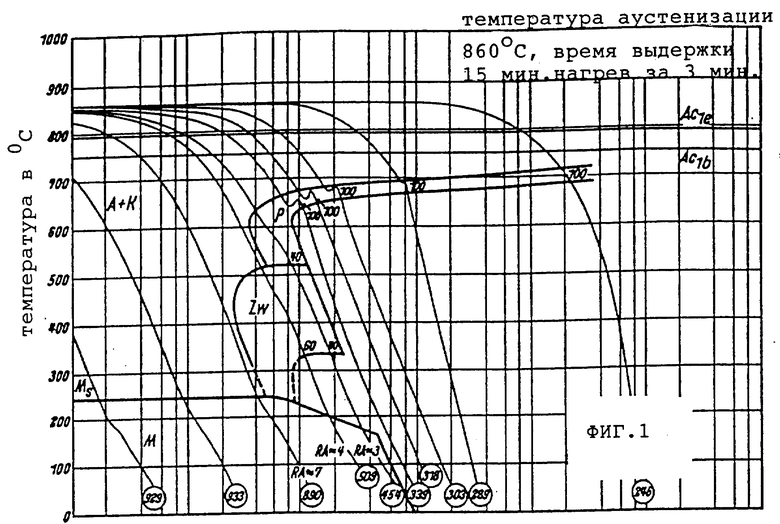

C 1,05; Si 0,28; Mn 0,35; Cr 1,55, остальное - железо и неизбежные примеси. С помощью дилатометрического исследования была установлена диаграмма состояний сплава при непрерывном превращении по времени и температуре, с одной стороны, при температурах аустенизации 860oC (фиг. 1); 950oC и 1050oC (фиг. 2), а также, с другой стороны, диаграмма состояний сплава при изотермическом превращении по времени и температуре при аустенизации сплава, также при 860oC (фиг. 3); 950oC и 1050oC (фиг.4). Диаграммы состояний совпадают с теми, которые известны из литературы для этих типов стали.

У образцов, которые ускоренно охлаждались от температуры аустенизации 860oC (фиг.1), достижение необходимой твердости материала (показатель, обведенный кружком), равный 530-600 HV, с трудом был возможен путем соответствующего охлаждения, причем структура состояла из смешанной структуры с, преимущественно, структурой верхнего промежуточного типа, структурой нижнего промежуточного типа и мартенсита, а материал имел плохие показатели вязкости.

Путем повышения температуры аустенизации, наконец, до 1050oC (фиг. 2), превращение до промежуточной ступени в значительной мере было подавлено таким образом, что при непрерывном охлаждении была получена структура из перлита и мартенсита в желаемом диапазоне твердости, и также представлены доказательства неожиданно высоких значений вязкости материала.

Образцы из вышеуказанного сплава, которые ускоренно охлаждались от температуры 860oC (фиг. 3) и подверглись превращению согласно изобретению между 350oC и 300oC (см. стрелку), то есть 155oC или 105oC выше точки мартенситного превращения, получили воспроизводимую твердость материала от 550 до 600 НВ, однородную структуру нижнего промежуточного типа, а также значительно повышенные значения вязкости материала.

Было установлено, что при повышающейся температуре аустенизации области перлитного превращения и, в частности, каждое промежуточное превращение смещались на более длинные промежутки времени таким образом, что в соответствии с изобретением осуществлялось изотермическое превращение в нижней области промежуточного превращения, которое обеспечило твердость материала от 550 до 600 НВ, потребовало от 20 до 340 минут между 330oC и 280oC (см. стрелку) и обеспечило чрезвычайно высокие значения вязкости материала.

Из вышеприведенных исследований ясно видно, что изотермическое превращение проката согласно изобретению, предпочтительно, рельсов позволяет получить в области нижней промежуточной ступени превращения сплава, с одной стороны, высокую твердость материала при большой вязкости, а с другой стороны, за счет соответствующего подвода тепла или выбора температуры могут учитываться условия изготовления или требующиеся периоды времени при подаче материала для надежного достижения особенно высоких показателей качества изделия.

Кроме того, из стали с составом, вес.%:

C 0,30; Si 0,30; Mn 1,08; Cr 1,11; Ni 0,04; Mo 0,09; V 0,15; Al 0,016, остальное - железо и сопутствующие элементы, изготовили железнодорожные рельсы, причем температура прокатки поверхности составила, в среднем, 1045oC. После прокатки осуществили правку проката, направленную точно по продольной оси, и перенос рельса в охлаждающее устройство. В этом охлаждающем устройстве на первой ступени осуществлялось охлаждение по всему объему рельса с высокой интенсивностью до тех пор, пока детали - это были периферийные зоны на подошве рельса, - не приобрели температуру на поверхности, равную 290oC. Затем в этих зонах осуществлялось снижение высокой интенсивности охлаждения или отключение подачи охлаждающего средства. После этого на второй ступени способа только в зонах с высокой объемной концентрацией и сравнительно высокой температурой, этой зоной является, в частности, головка рельса, продолжалось интенсивное или ускоренное охлаждение до тех пор, пока температура их поверхности также не стала равна 290oC. Этот тип охлаждения требует, в случае необходимости, прерывистого охлаждения или охлаждения с интервалами или регулирования интенсивности подачи охлаждающего материала, по меньшей мере, в некоторых зонах поверхности по поперечному сечению.

Затем, на третьей ступени рельс, охлажденный таким образом, ввели в печь или в камеру выдержки с температурой в пределах 340oC для осуществления превращения и, в заключение, охладили до комнатной температуры.

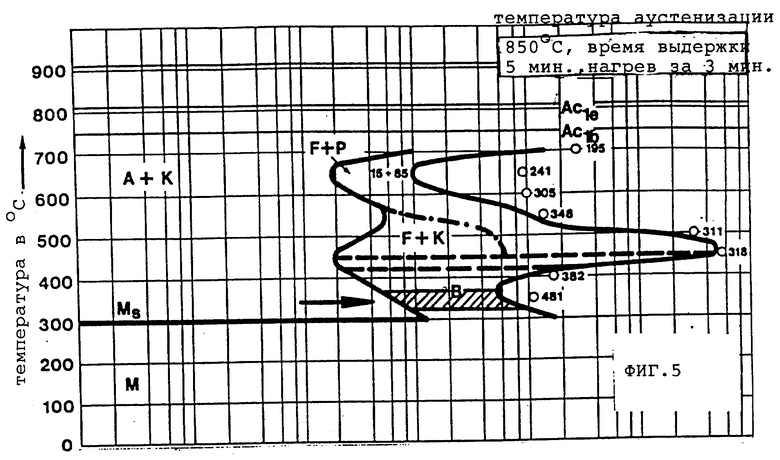

В этом месте следует заметить, что с помощью предварительных исследований были установлены изотермические диаграммы состояний температура-время, каждая - в зависимости от температуры аустенизации, равной 850oC (фиг. 5), а также 1050oC (фиг. 6), и соответствующей точки мартенситного превращения указанного сплава, которая составляет 300oC или 260oC. На основе этих результатов была определена технология охлаждения и температура превращения, равная 340oC.

Последующие исследования материала дали такие результаты:

по всему поперечному сечению имелась структура нижнего промежуточного типа или стадии бейнита.

Твердость головки рельса составила 475 НВ и отличалась по всему поперечному сечению рельса лишь незначительно.

Вязкость материала, замеренная на образцах для испытания ударом на изгиб, значительно улучшилась.

Исследование на вязкость при разрыве дало значение Kic свыше 2300 H/мм3/2.

Изобретение относится к профилированному прокату, в частности к транспортному или железнодорожному рельсу из сплава на основе железа, содержащего углерод, кремний, марганец, в случае необходимости хром, элементы, образующие сложный карбид, а также элементы, влияющие на режим превращения материала и/или легирующие микродобавки, остальное железо и обычные примеси, обусловленные процессом изготовления, со структурой, полученной по поперечному сечению по меньшей мере частично за счет ускоренного охлаждения из области аустенита сплава в область нижней промежуточной ступени или нижнего бейнита. Эту структуру получают способом, в котором определяют режим превращения сплава, и затем осуществляют превращение материала проката по меньшей мере частично при температуре между точкой мартенситного превращения и значением, превышающим ее на максимум 250oC. Техническим результатом является получение рельса с высокой стойкостью на истирание. 2 с. и 13 з.п. ф-лы, 6 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО РЕЛЬСА (ВАРИАНТЫ) И ВЫСОКОПРОЧНЫЙ РЕЛЬС | 1994 |

|

RU2086671C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 0 |

|

SU264262A1 |

| Контейнер для летучего ингибитора | 1976 |

|

SU612852A1 |

| Устройство для созревания мяса | 1959 |

|

SU122396A1 |

| Способ получения замещенных 4Н-тиопиранов | 1988 |

|

SU1583421A1 |

| ЭНЕРГЕТИЧЕСКИЙ ЦИКЛ, В КОТОРОМ ИСПОЛЬЗУЕТСЯ СМЕСЬ | 1998 |

|

RU2148722C1 |

| US 4895605 A, 23.01.90. | |||

Авторы

Даты

1999-09-10—Публикация

1997-12-18—Подача