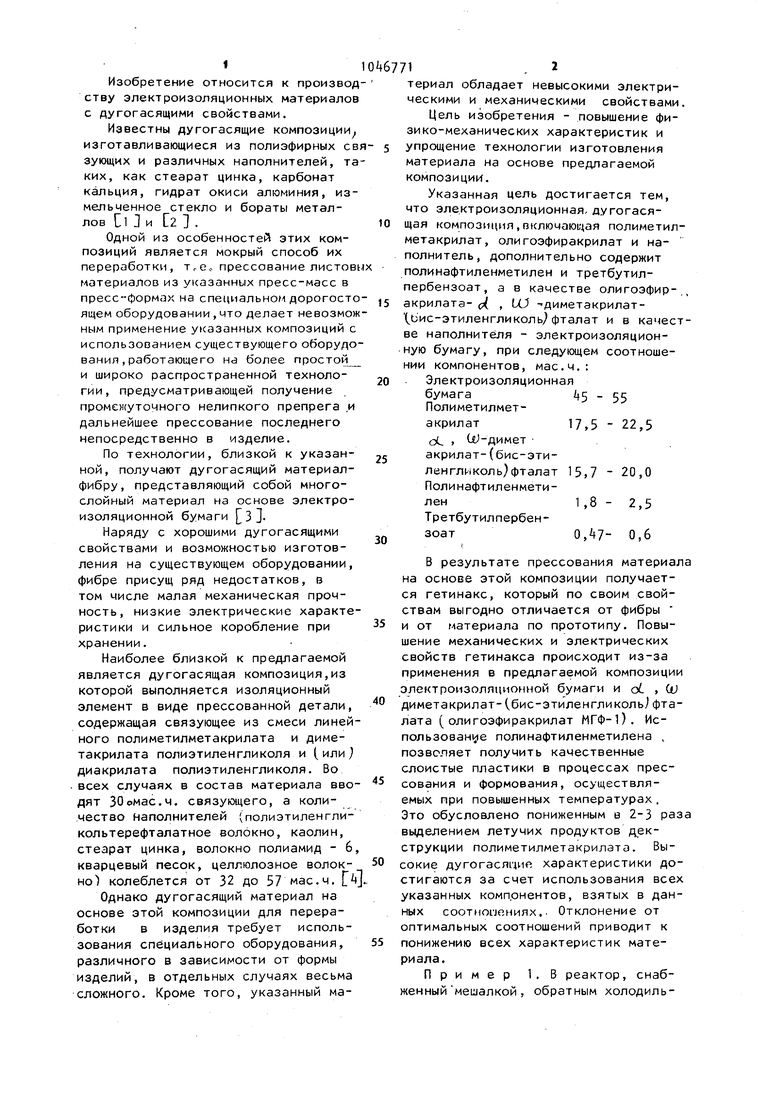

Изобретение относится к производ ству электроизоляционных материалов с дугогасящими свойствами. Известны дугогасящие композиции изготавливающиеся из полиэфирных св зующих и различных наполнителей, та ких, как стеарат цинка, карбонат кальция, гидрат окиси алюминия, измельченное стекло и бораты металлов С 1 3 и Cz . Одной из особенностей этих композиций является мокрый способ их переработки, ТгСо прессование листов материалов из указанных пресс-масс в пресс-формах на специальном дорогосто ящем оборудовании , что делает невозмож ным применение указанных композиций с использованием существующего оборудо вания , работающего на более простой и широко распространенной технологии, предусматривающей получение промежуточного нелипкого препрега и дальнейшее прессование последнего непосредственно в изделие. По технологии, близкой к указанной, получают дугогасящий материалфибру, представляющий собой многослойный материал на основе электроизоляционной бумаги 3 j. Наряду с хорошими дугогасящими свойствами и возможностью изготовления на существующем оборудовании, фибре присущ ряд недостатков, в том числе малая механическая прочность, низкие электрические характе ристики и сильное коробление при хранении. Наиболее близкой к предлагаемой является дугогасящая композиция,из которой выполняется изоляционный элемент в виде прессованной детали, содержащая связующее из смеси линей ного полиметилметакрилата и диметакрилата полиэтиленгликоля и ( или диакрилата полиэтиленгликоля. Во .всех случаях в состав материала вво дят ЗОомас.ч. связующего, а количество наполнителей (полиэтиленгликольтерефталатное волокно, каолин, стеарат цинка, волокно полиамид - 6 кварцевый песок, целлюлозное волокно) колеблется от 32 до 57 мае.ч. L Однако дугогасящий материал на основе этой композиции для переработки в изделия требует использования специального оборудования, различного в зависимости от формы изделий, в отдельных случаях весьма сложного. Кроме того, указанный материал обладает невысокими электрическими и механическими свойствами. Цель изобретения - повышение физико-механических характеристик и упрощение технологии изготовления материала на основе предлагаемой композиции. Указанная цель достигается тем, что эле.ктроизоляционная- дугогасящая композиция.пключающая полиметилметакрилат, олигоэфиракрилат и наполнитель, дополнительно содержит полинафтиленметилен и третбутилпербензоат, а в качестве олигоэфир-., акрилата- р( , UJ --диметакрилат(Оис-этиленгликоль фталат и в качестве наполнителя - электроизоляционную бумагу, при следующем соотношении компонентов, мае.ч.: Электроизоляционная бумага/ 5 - 55 Полиметилметакрилат17,5 - 22,5 oL , W-димет акрилат-(бис-этиленгликоль)фталат 15,7 - 20,0 Полинафтиленметилен1,8 - 2,5 Третбутилпербензоат0,7- 0,6 В результате прессования материала на основе этой композиции получается гетинакс, который по своим свойствам выгодно отличается от фибры и от материала по прототипу. Повышение механических и электрических свойств гетинакса происходит из-за применения в предлагаемой композиции электроизоляционной бумаги и oL , dU диметакрилат-1бис-этиленгликоль фтала1та (олигоэфиракрилат МГФ-1). Использовануе полинафтиленметилена . позволяет получить качественные слоистые пластики в процессах прессования и формования, осуществляемых при повышенных температурах. Это обусловлено пониженным в 2-3 раза выделением летучих продуктов декструкции полиметилметакрилата. Высокие дугогасяцие характеристики достигаются за счет использования всех указанных компонентов, взятых в данных соотиопениях,. Отклонение от оптимальных соотношений приводит к понижению всех характеристик материала. Пример 1. В реактор, снабженный мешалкой , обратным холодильНИКОМ и термометром загружают, мае.ч толуол ЦО; метилметакрилат 20; полинафтиленметилен 2,15; перекись бензоила 0,37 и доводят температуру реакционной среды до . Реакцию полимеризации метилметакрилата ведут до прекращения нарастания вязкости реакцио нной массы. После этого реакционную массу охлаждают до ком натной температуры и добавляют 17,9 мае.ч. блигоэфиракрилата МГФ-1 0,53 мае.ч. третбутилпербензоата. Перемешивание продолжают 1ч. 50 мае.ч. электроизоляционной бумаги пропитывают полученной реакционной смесью. Пропитанную бумагу сушат при ЭО-ЮО С в течение 10-15 мин и затем нарезают на листы нужного размера. Нарезанные листы пакетируют, закладывают в гидравлический пресс и прессуют при ЙО150 С и удельном давлении 5060 кгс/см. Время выдержки при этом составляет 5 мин/мм и зависит от тол щины получаемого материала. Материал охлаждают до комнатной температуры и извлекают из пресса. Пример 2. В реактор,снабжен ный мешалкой, обратным холодильником и термометром, загружают,мае.ч.: толуол 35J метилметакрилат 17,5; полинафтиленметилен 1,8; перекись бекзоила 0,32 и доводят температуру реакционной среды до . Реакцию полимеризации метилметакрилата ведут до прекращения i нарастания вязкости реакционной массы. После этого реак- ционную массу охлаждают до комнатной температуры и добавляют 15,7 мае.ч. олигоэфиракрилата МГФ-1 и 0, мае.ч. третбутилпербензоата. Перемешивание продолжают 1 ч, S мае.ч. электроизоляционной бумаги пропитывают полученной реакционной смесью. Сушку и прессование пропитанной бумаги проводят аналогично примеру 1. Пример 3. В реактор, снабженный мешалкой, обратным холодильником и термометром загружают, мае.ч: толуол 45i метилметакрилат 22,5, полинафтиленметилен 2,5, перекись бензоила 0,42 и доводят температуру реакционной среды до . Реакцию полимеризации метилметакрилата ведут до прекращения нарастания вязкости реакционной массы, после чего реакционную массу охлаждают до комнатной температуры и добавляют 20,0 мае.ч. олигоэфиракрилата МГФ-1 и 0,6 мае.ч. третбутилпербензоата. Перемешивание продолжают 1 ч. 55 мае.ч. электроизоляционной бумаги пропитывают полученной реакционной смесью. Сушку и прессование пропитанной бумаги проводят аналогично примеру 1. Свойства полученного материала поедетавлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения лака для пропитки слюдосодержащих материалов | 1987 |

|

SU1599412A1 |

| Полимерная композиция | 1979 |

|

SU899595A1 |

| Полимерная композиция | 1981 |

|

SU973570A1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2447104C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОЭФИРАКРИЛАТОВ | 1972 |

|

SU328122A1 |

| Клеевая композиция | 1978 |

|

SU823406A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ПРОПИТОЧНЫЙ КОМПАУНД | 1992 |

|

RU2074218C1 |

| Полимерная композиция | 1981 |

|

SU973569A1 |

| Термореактивная композиция | 1975 |

|

SU560437A1 |

| Термореактивная композиция | 1978 |

|

SU789547A1 |

ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ ДЛЯ ДУГОГАСЯ1ДИХ МАТЕРИАЛОВ, включающая полимгтилметакрилот,олигоэфиракрилат и наполнитель, о тл и чающаяся тем, что,с Целью повышения.дугогасящих и физикомеханических характеристик и упрощения технологии изготовления материала на ее основе, оно дополнительно содеожит полиндфтиленметилен и третбутилпербензоат, в качестве олигофиракрилата - cL, di) -диметакрилат-(бис-этиленгликоль)фталат, в качестве наполнителя - электроизоляционную бумагу, при следующем соотношении компонентов, мае.ч.: Электроизоляционная бумага45 - 55 i Полиметилметакрилат 17,5- 22,5 (Л dL , (V -диметакрилат-(бис-этиленгликоль)фталат 15,7- 20,0 Полинафтиленметилен 1,8- 2,5 Третбутилпербензоат0,47- 0,6

Предел прочности при изгибе, кгс/см Ударная вязкость перпендикулярно слоям, кгс/см

вдоль

поперек . Теплостойкость по Мартенсу,С . Электрическая прочность перпендикулярно слоям, кВ/мм

Износ материала после воздействия дуги, мм (дугостойкость в трансформаторном масле)

1100

1250 750

11,5 8 9,3

100 125

15

22 5

5 Qk677 .

Как видно из данных таблицы, дуго- качестве дугогасящего материала-фибгасящий материал на основе предлага- ры и от прототипа более высокими меемой композиции отличается от широко ханическими, электрическими и дугогаприменяемого в настоящее время в сящими характеристиками.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зернильная машина | 1959 |

|

SU126502A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| М., 197, с.379 | |||

| k | |||

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ ГЛИНОЗЕМИСТОЙ КЕРАМИКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕЕ | 2000 |

|

RU2168483C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1983-10-07—Публикация

1982-05-07—Подача