00

СП

4

Изобретение относится к технологии керамического производства и предназначаетс/1 для покрытия костяных фарфоровых изделий.

Известна глазурь Cll, вклгочающая следующие компоненты, вес.%; 510г 56,2-66,3; AI,j. О-,, 11,2-15,8; Fe.3iOi5 0,4-0 5; СаО 0,6-0,7; МдЮ 0,0,5; KjO 1,86-2,65; 5,0-8,3; ВгО:ь 7,7-12,8; ВаО 4,5-6,7.

Однако указанная глазурь имеет блеск 63-65%.

Наиболее близкой к изобретению является цветная глазурь , включающая следующие компоненты, вес.%: S10 ,,,5; А1гО, 12,22-15.10; СаО 8,32-10,13; МдО 0,7-1,28i NajO 2,86-4,21; KjO 1,,«6; 3.0,, 13,7820,22; ZnO t-S; MnO 0,39-0,61; FeiO- (,37-5,68; TlOa 0,3)-0,56.

Недостатком этой глазури является низкий блеск 40-53%.

Цель изобретения - получение бесцветной глазури и повышение блеска.

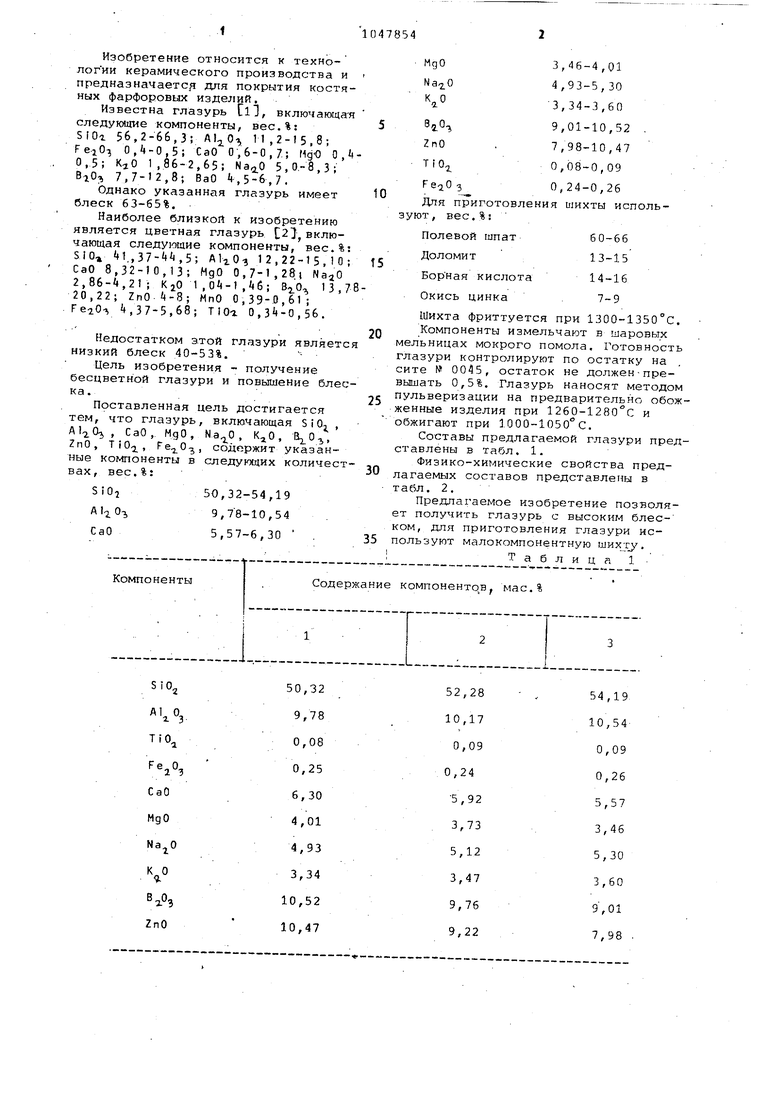

Прставленная цель достигается тем, что глазурь, включающая SiOj , А 1-2.63 , СаО, МдО, , K-iO, % О,,, ZnO, Т i 0 , Fe,, содержит указанные компоненты в следунхдих количествах, вес.%:

3,46-4,01

МдО 4,93-5,30

0 3,34-3,60 9,01-10,52 ,

,

2пО 7,98-10,47 0,08-0,09

TiOo

,24-0,26

Для приготовления шихты испольвес. уют ,

60-66

Полевой шпат

13-15 Доломит

14-16

Борная кислота

7-9 Окись цинка

Шихта фриттуется при 1300-1350°С.

Компоненты измельчают в шаровых мельницах мокрого помола. Готовность глазури контролируют по остатку на , сите № 0045, остаток не должен-превышать 0,5%. Глазурь наносят методом пульверизации на предварительно обожженные изделия при 1260-1280с и обжигают при 1000-1050°С.

Составы предлагаемой глазури представлены в табл. 1.

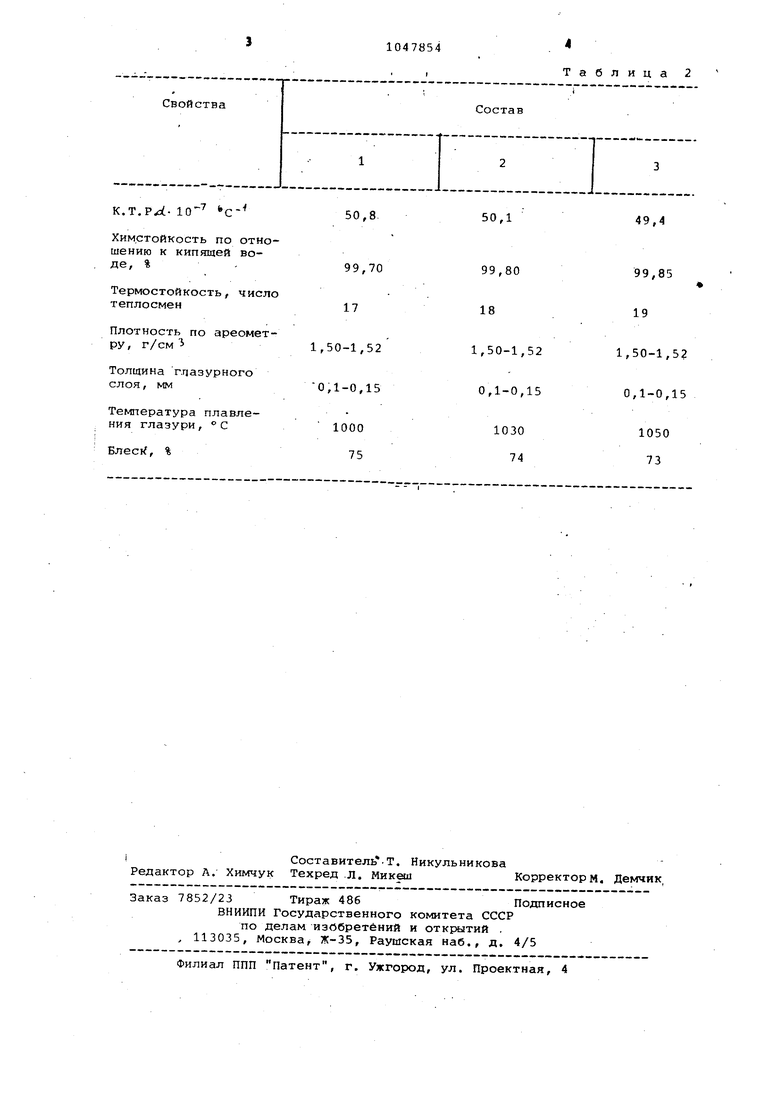

Физико-химические свойства предлагаемых составов представлены в т а бл. 2 ,

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Глазурь | 1981 |

|

SU962232A1 |

| Восстановительная глазурь | 1980 |

|

SU981268A1 |

| Прозрачная глазурь | 1984 |

|

SU1152940A1 |

| Глазурь | 1981 |

|

SU962230A1 |

| Глазурь | 1981 |

|

SU1010030A1 |

| Глазурь | 1979 |

|

SU808406A1 |

| Глазурь | 1978 |

|

SU767044A1 |

| Глазурь | 1980 |

|

SU981270A1 |

| Синяя глазурь | 1980 |

|

SU876576A1 |

| Стекло | 1980 |

|

SU975618A1 |

К.Т.РХ- 10 СХимстойкость по отношению к кипящей воде, %

Термостойкость, число теплосмен

Плотность по ареометру , г/см

Толщина глазурного слоя, мм

Температура плавления глазури, °С

Бпес}(, %

50,1

49,4

99,80

99,85 18 19

,50-1,52

1,50-1,52 0,1-0,15 0,1-0,15

1050

1030 74 73

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ГЛАЗУРЬ | 1972 |

|

SU431128A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Глазурь | 1978 |

|

SU700478A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-10-15—Публикация

1981-02-13—Подача