00

(Ln

СО

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве быстротвердеюцего вяжущего и бетона на его основе.

Известно вяжущее ; включающие, вес.%: портландцементный клинкер 76-82; золу 10-20 и гипс 4-8.

Наиболее близким к изобретению .по технической сущности-и достигаемому результату является вяжущее 23 включающее, вес.ч.: портландцемент 100 и добавку-смесь обожженного при 700°С алунита и обожженной при золу ТЭЦ 20 (в соотношении 60:40).

Недостатком известных вяжущих является низкая прочность.

Цель изобретения - повышение прочности.

Поставленная цель достигается тем, что вяжущее, включающее портландцемент и термообработанную золуунос, содержит указанные компоненты при следующем соотношении мас.%:

Портландцемент 99,0-99,9

Термообработанная зола-унос 0,1-1,0

Вяжущее с этой добавкой повышает, прочность цементного камня за счет каталитически активныхсвойств поверхности, связанных с наличием на ней бренстедовских и льгоисовских центров, генерируемых в результате термоактивации сырой золы-уноса при 460-500°С, Активные центры способствуют увеличению гидратации клинкерных минералов и процессам поликонденсации в системе портландцементвода..

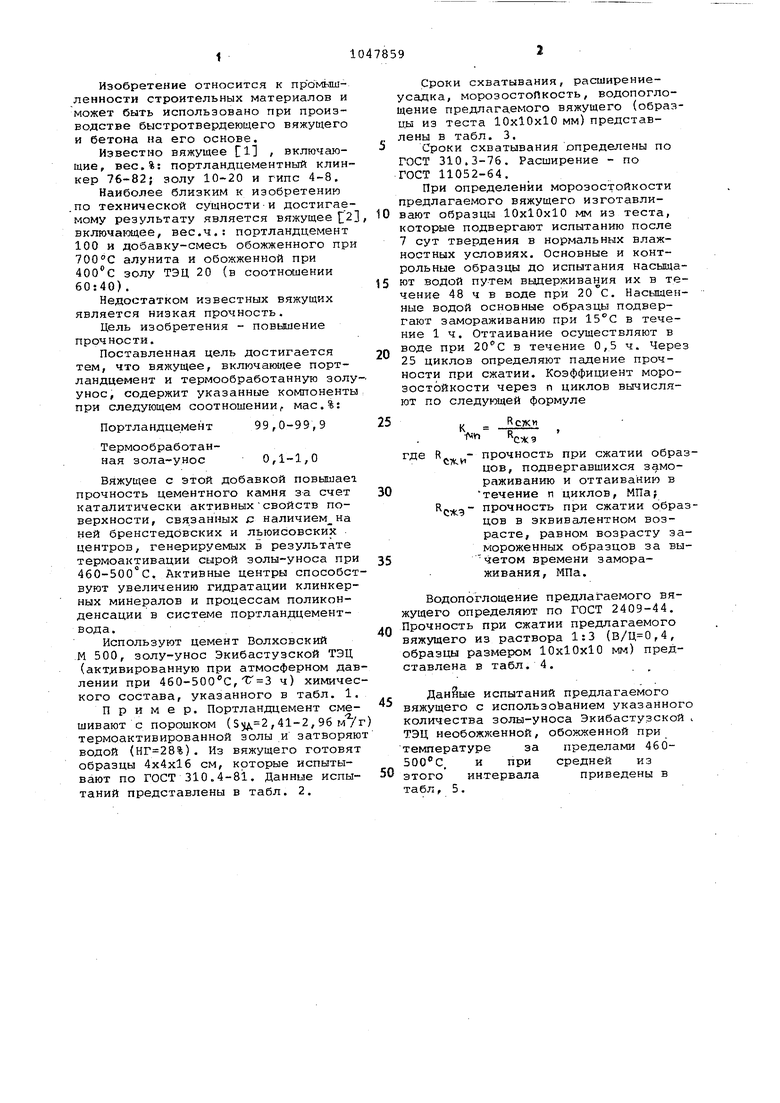

Используют цемент Волховский М 500, золу-унос Экибастузской ТЭЦ (акт 1вированную при атмосферном давлении при 4бО-500С,С 3 ч) химического состава, указанного в табл. 1.

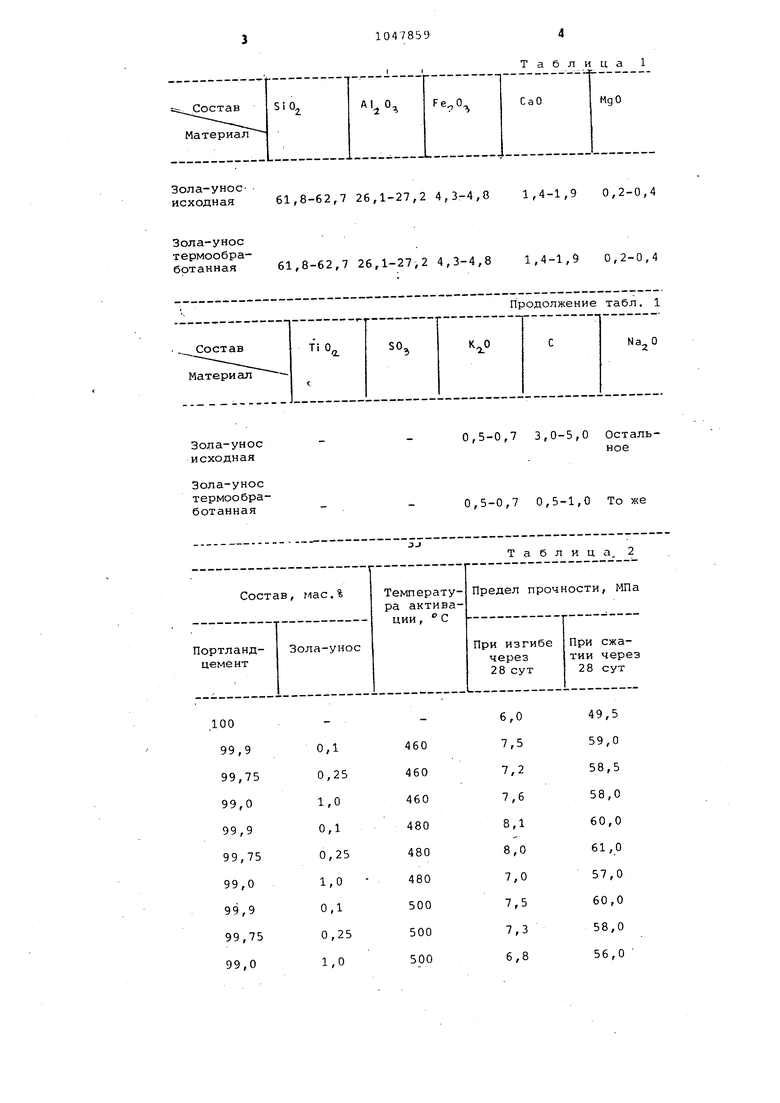

Пример. Портландцемент смешивают с порошком (,41-2,96м/г термоактивированной золы и затворяю водой (). Из вяжущего готовят образцы 4x4x16 см, которые испытывают по ГОСТ 310.4-81. Данные испытаний представлены в табл. 2.

Сроки схватывания, расширениеусадка, морозостойкость, водопоглощение предлагаемого вяжущего (образцы из теста 10x10x10 мм) представлены в табл. 3.

Сроки схватывания определены по ГОСТ 310.3-76. Расширение - по ГОСТ 11052-64.

При определении морозостойкости предлагаемого вяжущего изготавливают образцы 10x10x10 мм из теста, которые подвергают испытанию после 7 сут твердения в нормальных влажностных условиях. Основные и контрольные образцы до испытания насыщают водой путем выдерживания их в течение 48 ч в воде при . Насыщенные водой основные образцы подвергают замораживанию при 15°С в течение 1 ч. Оттаивание осуществляют в воде при в течение 0,5 ч. Чере 25 циклов определяют падение прочности при сжатии. Коэффициент морозостойкости через п циклов вычисляют по следующей формуле

К сжи

N10 RC g

де R

прочность при сжатии образсхицов, подвергавшихся замораживанию и оттаиванию в

течение п циклов, МПа; прочность при сжатии образсжэцов в эквивалентном возрасте, равном возрасту замороженных образцов за вычетом времени замораживания, МПа.

Водопоглощение предлагаемого вяжущего определяют по ГОСТ 2409-44. Прочность при сжатии предлагаемого вяжущего из раствора 1:3 (,4, образцы размером 10x10x10 мм) представлена в табл. 4.

Данйые испытаний предлагаемого вяжущего с использованием указанног количества золы-уноса Экибастузской ТЭЦ необожженной, обожженной при температуре за пределами 460500 С, и при средней из этого интервала приведены в табл, 5.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗОЛОЦЕМЕНТНОЕ ВЯЖУЩЕЕ (ЗОЛЬЦИТ) НА ОСНОВЕ КИСЛЫХ ЗОЛ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2010 |

|

RU2452703C2 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ ОТРАБОТАННЫХ РАДИОАКТИВНЫХ МАСЕЛ | 2010 |

|

RU2437178C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2199502C2 |

| Зологрунт для дорожного строительства | 2021 |

|

RU2779688C1 |

| Укрепленный глинистый грунт | 2017 |

|

RU2645316C1 |

| КОМПЛЕКСНАЯ МОДИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ БЕТОННЫХ РАСТВОРОВ | 2010 |

|

RU2448921C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗОЛОБЕТОНА | 2020 |

|

RU2738072C1 |

| СОСТАВ ДЛЯ ОТВЕРЖДЕНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2012 |

|

RU2529496C2 |

| ГРУНТОВАЯ СМЕСЬ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА. | 2012 |

|

RU2519283C1 |

| Бетонная смесь | 2023 |

|

RU2813822C1 |

ВЯЖУЩЕЕ, включающее портландцемент и термообработаннуго золуунос, отличающееся тем, что, с целью повышения прочности, оно содержит указанные компоненты при следующем соотношении, иас.%: Портландцемент 99,0-99,9 Термообработанная зола-унос0,1-1,0

Зола-унос термообработанная 61,8-62,7 26,1-27,2 4,3-4,8 1,4-1,9 0,2-0,4

Состав, мас.%

Зола-унос

Портландцемент

Прототип

Портландцемент 100 вес.ч. Добавка (алунит-зола 60-40%) 20 вес.ч.

Известный способ

Продолжение табл. 2

Предел прочности. МПа

При сжатии через 28 сут

52,0

7,0

Таблица 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вяжущее | 1978 |

|

SU726047A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Расширяющая добавка к цементу | 1979 |

|

SU775071A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-10-15—Публикация

1981-03-23—Подача