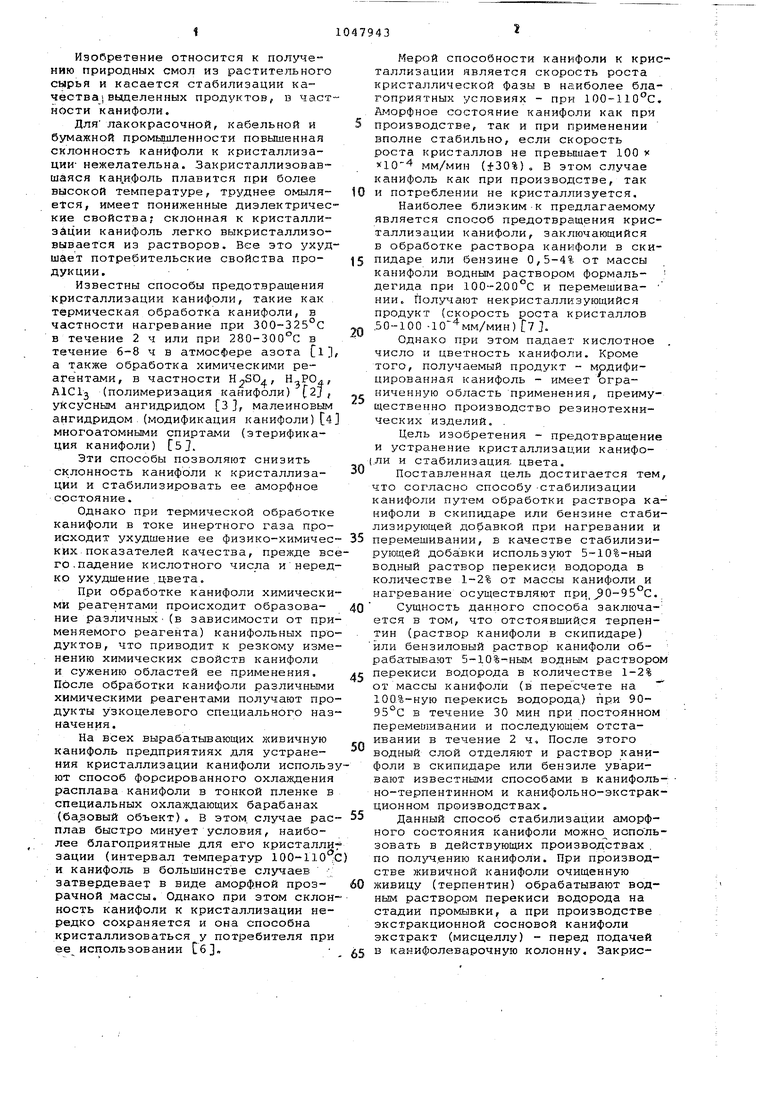

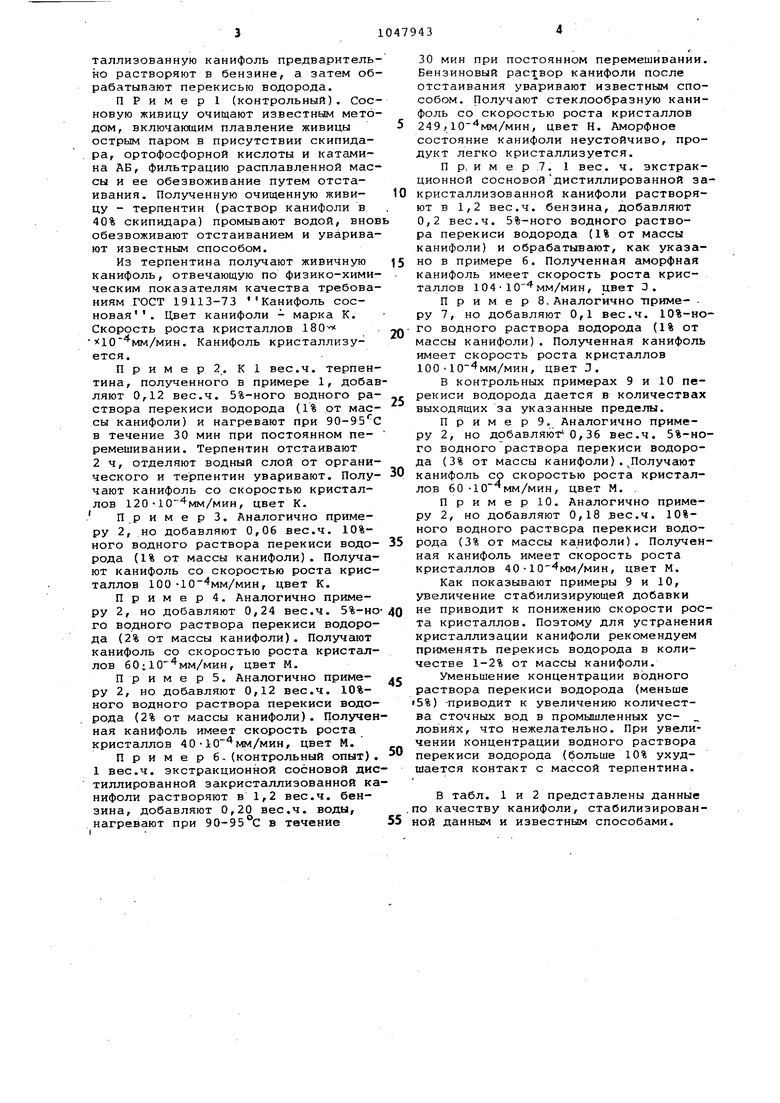

Изобретение относится к получению природных смол из растительного сырья и касается стабилизации качества выделенных продуктов, в частности канифоли. Для лакокрасочной, кабельной и бумажной промьциленности повышенная склонность канифоли к кристаллизации- нежелательна. Закристаллизовавшаяся кандфоль плавится при более высокой температуре, труднее омыляется, имеет пониженные диэлектрические свойства; склонная к кристаллиЗс ции канифоль легко выкристаллизовывается из растворов. Все это ухудшает потребительские свойства продукции. Известны способы предотвращения кристаллизации канифоли, такие как термическая обработка канифоли, в частности нагревание при 300-325°С в течение 2 ч или при 280-300°С в течение 6-8 ч в атмосфере азота Cl , а также обработка химическими реагентами, в частности , Н-РО, AlClj (полимеризация канифоли) f2j, yKcycHfcoM ангидридом 3 , малеиновым ангидридом, (модификация канифоли)4 многоатомными спиртами (этерификация канифоли) Csj. Эти способы позволяют снизить склонность канифоли к кристаллизации и стабилизировать ее аморфное состояние. Однако при термической обработке канифоли в токе инертного газа происходит ухудшение ее физико-химичес ких показателей качества, прежде вс го, падение кислотного числа и неред ко ухудшение,цвета. При обработке канифоли химически ми реагентами происходит образование различных(в зависимости от при меняемого реагента) канифольных про дуктов, что приводит к резкому изме нению химических свойств канифоли и сужению областей ее применения, После обработки канифоли различными химическими реагентами получают про дукты узкоцелевого специального наз начения. На всех вырабатывающих живичную канифоль предприятиях для устранения кристаллизации канифоли использ ют способ форсированного охлаждения расплава канифоли в тонкой пленке в специальных охлаждающих барабанах (ба зовый объект) . В этом, случае рас плав быстро минует условия, наиболее благоприятные для его кристалли зации (интервал температур ЮО-ПО С и канифоль в большинстве случаев затвердевает в виде аморфной прозрачной массы. Однако при этом склон ность канифоли к кристаллизации нередко сохраняется и она способна кристаллизоваться у потребителя при ее использовании б, Мерой способности канифоли к кристаллизации является скорость роста кристаллической фазы в наиболее бла- , гоприятных условиях - при ЮО-ИО С. А-Морфное состояние канифоли как при производстве, так и при применении вполне стабильно, если скорость роста кристаллов не превьаиает 100 У 10 мм/мин (±30%). В этом случае канифоль как при производстве, так и потреблении не кристаллизуется. Наиболее близким-к предлагаемому является способ предотвращения кристаллизации канифоли, заключающийся в обработке раствора канифоли в скипидаре или бензине 0,5-4% от массы канифоли водным раствором формаль- дегида при 100-2.00°С и перемешива- НИИ. Получают некристаллизующийся продукт (скорость роста кристаллов .50-100 10 мм/мин) Г J. Однако при этом падает кислотное . число и цветность канифоли. Кроме того, получаемый продукт - модифицированная канифоль - имеет ограниченную область применения, преимущественно производство резинотехнических изделий, . Цель изобретения - предотвращение и устранение кристаллизации канифо.ли и стабилизация, цвета. Поставленная цель достигается тем, что согласно способу -стабилизации канифоли путем обработки раствора канифоли в скипидаре или бензине стабилизирующей добавкой при нагревании и перемешивании, в качестве стабилизирующей добавки используют 5-10%-ный водный раствор перекиси водорода в количестве 1-2% от массы канифоли и нагревание осуществляют при,0-95°С. Сущность данного способа заключается в том, что отстоявшийся терпентин (раствор канифоли в скипидаре) или бензиловый раствор канифоли обрабатывают 5-10%-ным воднЕЛМ раствором перекиси водорода в количества 1-2% от массы канифоли (в пересчете на 100.%-ную перекись водорода.) при 9095°С в течение 30 мин при постоянном перемешивании и последующем отстаивании в течение 2 ч. После этого водный слой отделяют и раствор канифоли в скипидаре или бензиле уваривают известными способами в канифольно-терпентинном и ка.нифольно-экстракционном производствах. Данный способ стабилизации аморфного состояния канифоли можно использовать в действующих производЪтвах . по пол5,ению канифоли. При производстве живичной канифоли очищенную живицу (терпентин) обрабатывают водным раствором перекиси водорода на стадии промывки, а при производстве экстракционной сосновой канифоли экстракт (мисцеллу) - перед подачей в канифолеварочную колонну, Закристаллизованную канифоль предваритель но растворяют в бензине, а затем об рабатывают перекисью водорода. пример 1 (контрольный). Сос новую живицу очищают известным мето дом, включающим плавление живицы острым паром в присутствии скипидара, ортофосфорной кислоты и катамина АБ, фильтрацию расплавленной массы и ее обезвоживание путем отстаивания. Полученную очищенную живицу - терпентин (раствор канифоли в 40% скипидара) промывают водой, внов обезвоживают отстаиванием и уваривают известным способом. Из терпентина получают живичную канифоль, отвечающую по физико-химическим показателям качества требованиям ГОСТ 19113-73 Канифоль сосновая. Цвет канифоли - марка К. Скорость роста кристаллов 180 XIО мм/мин. Канифоль кристаллизуется. Пример 2. К1 вес.ч. терпентина, полученного в примере 1, добав ляют 0,12 вес.ч. 5%-ного водного раствора перекиси водорода (1% от массы канифоли) и нагревают при 90-95 0 в течение 30 мин при постоянном перемешивании. Терпентин отстаивают 2 ч, отделяют водный слой от органического и терпентин уваривают. Получают канифоль со скоростью кристаллов 120 10 мм/мин, цвет К. . ПримерЗ. Аналогично примеру 2, но добавляют 0,06 вес.ч. 10%ного водного раствора перекиси водорода (1% от массы канифоли). Получают канифоль со скоростью роста кристаллов 100-10 мм/мин, цвет К. Пример4. Аналогично примеру 2, но добавляют 0,24 вес.ч. 5%-но го водного раствора перекиси водорода (2% от массы канифоли). Получают канифоль со скоростью роста кристаллов 60;10 мм/мин, цвет М. При м е р 5. Аналогично примеру 2, но добавляют 0,12 вес.ч. 10%ного водного раствора перекиси водорода (2% от массы канифоли). Получен ная кайифоль имеет скорость роста кристаллов 40 10 мм/мин, цвет М. Примере.(контрольный опыт). 1 вес.ч. экстракционной сосновой дис тиллированной закристаллизованной ка нифоли растворяют в 1,2 вес.ч. бензина, добавляют 0,20 вес.ч. воды. нагревают при 90-95 С в течение 30 мин при постоянном перемешивании. Бензиновый раствор канифоли после отстаивания уваривают известным способом. Получают стеклообразную канифоль со скоростью роста кристаллов 249,10 мм/мин, цвет Н. Аморфное состояние канифоли неустойчиво, продукт легко кристаллизуется. П р. и м е р 7. 1 вес. ч. экстракционной сосновойдистиллированной закристаллизованной канифоли растворяют в 1,2 вес.ч. бензина, добавляют 0,2 вес.ч. 5%-ного водного раствора перекиси водорода (1% от массы канифоли) и обрабатывают, как указано в примере 6. Полученная аморфная канифоль имеет скорость роста кристаллов 104 мм/мин, цвет Э. П р и м е р 8. Аналогично Т1риме- . ру 7, но добавляют 0,1 вес.ч. 10%-ного водного раствора водорода (1% от массы канифоли). Полученная канифоль имеет скорость роста кристаллов 100 10 мм/мин , цвет Л. В контрольных примерах 9 и 10 перекиси водорода дается в количествах выходящих за указанные пределы. П р и м е р 9. Аналогично примеру 2, но добавляют 0,36 вес.ч. 5%-ного водного раствора перекиси водорода (3% от массы канифоли) . Получают канифоль со скоростью роста кристаллов 60 мм/мин, цвет М. . Пример 10. Аналогично примеру 2, но добавляют 0,18 вес.ч. 10%ного водного раствора перекиси водорода (3% от массы канифоли). Полученная канифоль имеет скорость роста кристаллов 40 Ю мм/мин, цвет М. Как показывают примеры 9 и 10, увеличение стабилизирующей добавки не приводит к понижению скорости роста кристаллов. Поэтому для устранения кристаллизации канифоли рекомендуем применять перекись водорода в количестве 1-2% от массы канифоли. Уменьшение концентрации водного раствора перекиси водорода (меньше 5%) -приводит к увеличению количества сточных вод в промышленных условиях, что нежелательно. При увеличении концентрации водного раствора перекиси водорода (больше 10% ухудшается контакт с массой терпентина. В табл. 1 и 2 представлены данные о качеству канифоли, стабилизированой данным и известным способами.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЖИВИЦЫ | 1991 |

|

RU2010829C1 |

| Способ получения стабилизированной канифоли | 1973 |

|

SU478852A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИВИЦЫ | 1994 |

|

RU2047635C1 |

| Способ переработки живицы,содержащей лигносульфонаты | 1980 |

|

SU910711A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАНИФОЛЕТЕРПЕНОМАЛЕИНОВОЙ СМОЛЫ | 1994 |

|

RU2105781C1 |

| Способ получения канифоли из живицы,содержащей лигносульфонаты | 1983 |

|

SU1219628A1 |

| Способ осветления канифоли и еепРОизВОдНыХ | 1979 |

|

SU836065A1 |

| СПОСОБ УВАРИВАНИЯ КАНИФОЛИ | 1996 |

|

RU2099378C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМОЛЫ НЕЙТРАЛЬНОЙ ЛИСТВЕННИЧНОЙ | 2001 |

|

RU2202584C1 |

| Способ получения канифолетерпеномалеиновой смолы | 1990 |

|

SU1810368A1 |

СПОСОБ СТАБИЛИЗАЦИИ КАНИФОЛИ путем обработки раствора канифоли в скипидаре или бензине стабилизируюдей добавкой при нагревании и перемешивании, отличающийс я тем, что, с целью предотвращения и устранения кристаллизации канифоли, стабилизации ее цвета, в качестве стабилизирующей добавки используют 5-10%-ный водный раствор перекиси водорода в количестве 1-2% от массы канифоли и нагревание осуществляют при 90-95 С. . (Л 4 СО 4 СО

Терпентин

Бензиновый раствор экстракционной дистиллированнойканифоли закристаллизоКанифоль сосТаким образом способ стабилизации }л& того, появляется возможность не аморфного состояния канифоли позво- только предотвратить кристаллизицию ляет получать аморфный продукт, пол-i канифоли в процессе ее получения, ностью отвечающий требованиям ГОСТа но и получить из бракованной (вслед19113-73 Канифоль сосновая. Кро- 65 ствие кристаллизации) канифоли проТаблица2

710479438

дукт требуемого качества. При этом ,тели качества и химические свойства

получают канифоль со стабильнымСтабилизированная канифоль пригодна

аморфным состоянием и цветом, сохра-для использования во всех традиционняются ее физико-химические показа-нкх областях ее применения.

Авторы

Даты

1983-10-15—Публикация

1981-09-22—Подача