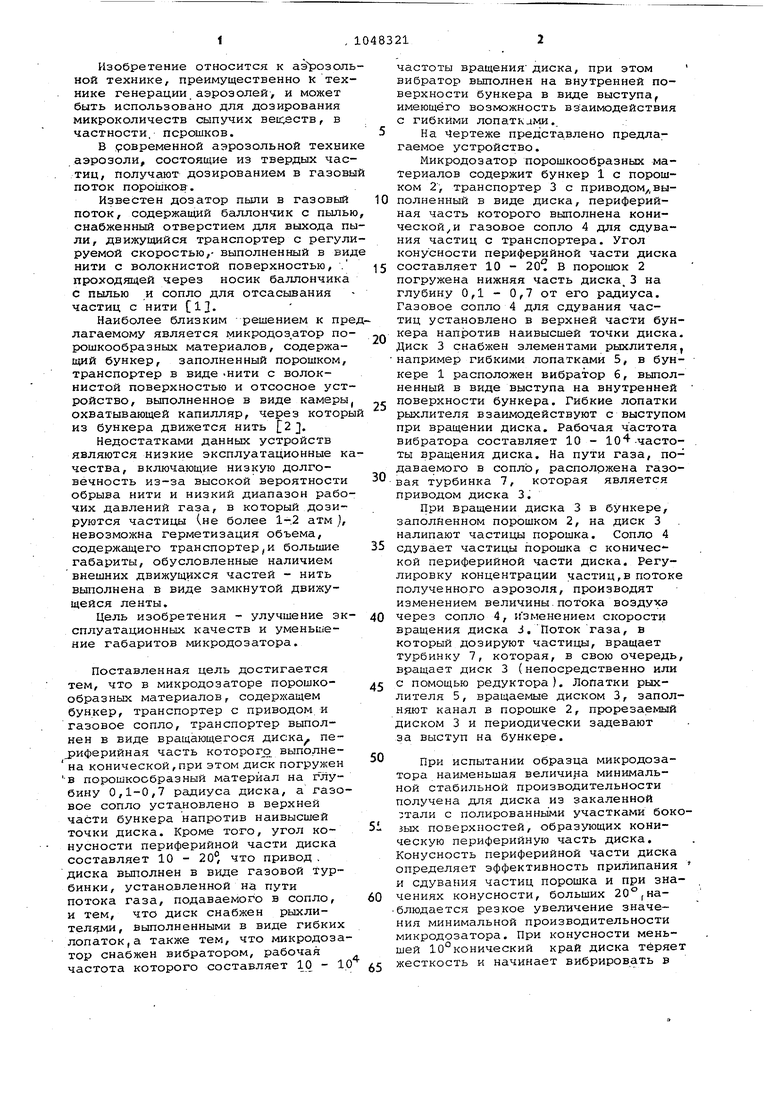

Изобретение относится к аэрозол ной технике, преимущественно К тех нике генерации.аэрозолей, и может быть использовано для дозирования микроколичеств сыпучих веи:;еств, в частности, порошков. В довременной аэрозольной техни аэрозоли, состоящие из твердых час тиц, получают дозированием в газов поток порошков. Известен дозатор пыли в газовый поток, содержаищй баллончик с пыль снабженный отверстием для выхода п ли, движущийся транспортер с регул руемой скоростью,- выполненный в ви нити с волокнистой поверхностью, . проходящей через носик баллончика с пылью и сопло для отсасывания частиц с нити С ЗНаиболее близким решением к пр лагаемому является микродоз,атор по рошкообразных материалов, содержащий бункер, заполненный порошком, транспортер в виде -нити с волокнистой поверхностью и отсосное уст ройство, выполненное в виде камеры охватывающей капилляр, через которы из бункера движется нить 2 . Недостатками данных устройств являются низкие эксплуатационные ка чества, включающие низкую долговечность из-за высокой вероятности обрыва нити и низкий диапазон рабо чих давлений газа, в который дозируются частицы (не более 1-2 атм J, невозможна герметизация объема, содержащего транспортер,и большие габариты, обусловленные наличием внешних движущихся частей - нить выполнена в виде замкнутой движущейся ленты. Цель изобретения - улучшение эксплуатационных качеств и уменьшение габаритов микродозатора. Поставленная цель достигается тем, что в микродозаторе порошкообразных материалов, содержащем бункер, транспортер с приводом и газовое сопло, транспортер выполнен в виде вращающегося диска пеJэифepийнaя часть которог о выполне на конической,при этом диск погружен в порошкообразный материал на бину 0,1-0,7 радиуса диска, а газовое сопло установлено в верхней части бункера напротив наивысшей точки диска. Кроме того, угол конусности периферийной части диска составляет 10 - 20°, что привод . диска выполнен в виде газовой турбинки, установленной на пути потока газа, подаваемого в сопло, и тем, что диск снабжен рыхлителями, выполненными в виде гибких лопаток,а также тем, что микродозатор снабжен вибратором, рабочая частота которого составляет 10 - 1.0 частоты вращения- диска, при этом вибратор выполнен на внутренней поверхности бункера в виде выступа, имеющего возможность взаимодействия с гибкими лопатками. На Чертеже представлено предлагаемое устройство. Микродозатор порошкообразных материалов содержит бункер 1 с порошком 2, транспортер 3 с приводом, выполненный в виде диска, периферийная часть которого выполнена конической и газовое сопло 4 для сдувания частиц с транспортера. Угол конусности периферийной части диска составляет 10 - 20 В порошок 2 погружена нижняя часть диска,3 на глубину 0,1 - 0,7 от его радиуса. Газовое сопло 4 для сдувания частиц установлено в верхней части бункера напротив наивысшей точки диска. Диск 3 снабжен элементами рыхлителя, например гибкими лопатками 5, в бун- кере 1 расположен вибратор 6, выполненный в виде выступа на внутренней поверхности бункера. Гибкие лопатки рыхлителя взаимодействуют с выступом при вращении диска. Рабочая частота вибратора составляет 10 - Ю -частоты вращения диска. На пути газа, подаваемого в сопло, расположена газовая турбинка 7, которая является приводом диска 3. При вращении диска 3 в бункере, заполненном порошком 2, на диск 3 налипают частицы порошка. Сопло 4 сдувает частицы порошка с коничес-кой периферийной части диска. Регулировку концентрации частиц,в потоке полученного аэрозоля, производят изменением величины.потока воздуха через сопло 4, иэменением скорости вращения диска 3, Потокгаза, в который дозируют частицы, вращает турбинку 7, которая, в свою очередь, вращает диск 3 (непосредственно или с помощью редуктора). Лопатки рыхлителя 5, вращаемые диском 3, заполняют канал в порошке 2, прорезаемый диском 3 и периодически задевают за выступ на бункере. При испытании образца микродозатора наименьшая величина минимальной стабильной производительности получена для диска из закаленной :;тали с полированнь1ми участками бокозых поверхностей, образующих коническую периферийную часть диска. Конусность периферийной части диска определяет эффективность прилипания и сдувания частиц порошка и при значениях конусности, больших 20°,наблюдается резкое увеличение значения минимальной производительности микродозатора. При конусности меньшей 10°конический край диска теряет жесткость и начинает вибрировать в

потоке газа, В результате нарушается стабильность работы микродоэатора. При воздействии на диск вибратора с частотой 10 - частоты вращения диска уменьшается интенсивность флуктуации в подаче частиц в газовый поток. Уменьшение частоты воздействия вибратора менее 10 от частоты вращения диска приводит к попаданию частиц, сброшенных с поверхности диска вибрацией, в поток газа. Увеличение частоты вибраций более 10/ от частоты вращения диска ведет к слеживанию порошка в бункере. В качестве рыхлителя использованы проволочки, укрепленные на диске на разных расстояниях от центра диска. Диск погружен в порошок на 0,1 - 0,7 от радиуса диска. При меньших значениях погружения диска в порошок наблюдается уменьшение стабильности работы микродозатора, связанное с перераспределением порошка в бункере. При превышении величины погружения диска BHCDJse значения 0,7 от радиуса происходит вынос порошка в зону сдувания частиц не только периферийной .частью дис-ка, но и элементами рыхлителя и значительной, частью боковой поверхности диска. Кроме того, происходит забивание порошком сальников, уплотняющих ось вращения дис0ка. I

По сравнению с прототипом предлагаемое изобретение позволяет уменьшить габариты микродозатора более

5 чем в три раза, увеличить диапазон рабочих давлений газа, в который дозируются частицы, более чем в 10- 20 раз, снизить стоимость микродозатора в несколько раз, увеличить долговечность микродозатора в 3 04 раза, устранить внешние движущиеся части.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аэрозольный генератор | 1986 |

|

SU1388100A1 |

| УСТАНОВКА АКУСТИЧЕСКАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ | 2017 |

|

RU2658041C1 |

| ДОЗАТОР СЫПУЧЕГО МАТЕРИАЛА | 2013 |

|

RU2542638C1 |

| РАСХОДОМЕР-СЧЕТЧИК ГАЗА ИЛИ ЖИДКОСТИ | 1993 |

|

RU2077867C1 |

| Микродозатор для сыпучих материалов | 1983 |

|

SU1095142A1 |

| УСТРОЙСТВО ДЛЯ РЕАКТИВНОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ И БЕТОННЫХ БЛОКОВ | 2001 |

|

RU2281199C2 |

| Способ пневматической сепарации порошкообразных материалов и устройство для его осуществления | 1985 |

|

SU1273193A1 |

| Устройство для диспергирования тонкодисперсных сыпучих продуктов в герметичный аппарат | 1989 |

|

SU1705677A1 |

| УСТАНОВКА ПЫЛЕУЛАВЛИВАНИЯ С ВИБРОАКУСТИЧЕСКИМ ЦИКЛОНОМ | 2017 |

|

RU2656444C1 |

| УСТАНОВКА АКУСТИЧЕСКАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ С КАССЕТНЫМ ФИЛЬТРОМ | 2017 |

|

RU2656443C1 |

1. МИКРОДОЗАТОР ПОРОШКООБРАЗНЫХ JXIATEP НАЛОВ содержащий бункер , транспортер с приводом и газовое сопло, о т л и ч а ю щ и и с я тем, 4TOj с целью улучшения эксплу атационных качеств и уменьшения габаритов микродозатора, в нем транспортер выполнен В виде вращающегося диска,.периферийная часть крто рого выполнена конической, при этом диск погружен в порошкообразный материал на глубину, составляющую ох 0,1 до 0,7 радиуса диска, а газовое сопло установлено в рерхней части бункера напротив высшей точки диска. 2.Микродозатор по п. 1, о т личающийся тем, что угол конусности периферийной части диска составляет 3.0-20 3.Мйкродозатор по. пп. 1 и 2, о т л и ч- а ю щ и и с я тем, что, с целью уменьшения энергопотребления , в нем привод диска выполнен в виде газовой турбинки, установленной на пути потока газа, подаваемого в сопло. 1 4. Микр.одозатор по пп. 1 - 3, отличающийся тем, что диск снабжен рыхлителями, выполненными в виде гибких лопаток. 5..Микродозатор по п. 4; о т л ич а ю щ и и с я тем, что, а целью повьашения стабильности Дозирования/ он снабжен вибратором, рабочая частота которого составляет от 10 до 10 частоты вращения диска, при этом вибратор выполнен на внутренней j поверхности бункера в виде выступа, имеющего возможность взаимодействия с гибкими лопатками.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU163007A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для дистанционного управления магнитным пускателем | 1939 |

|

SU58418A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-10-15—Публикация

1982-05-24—Подача