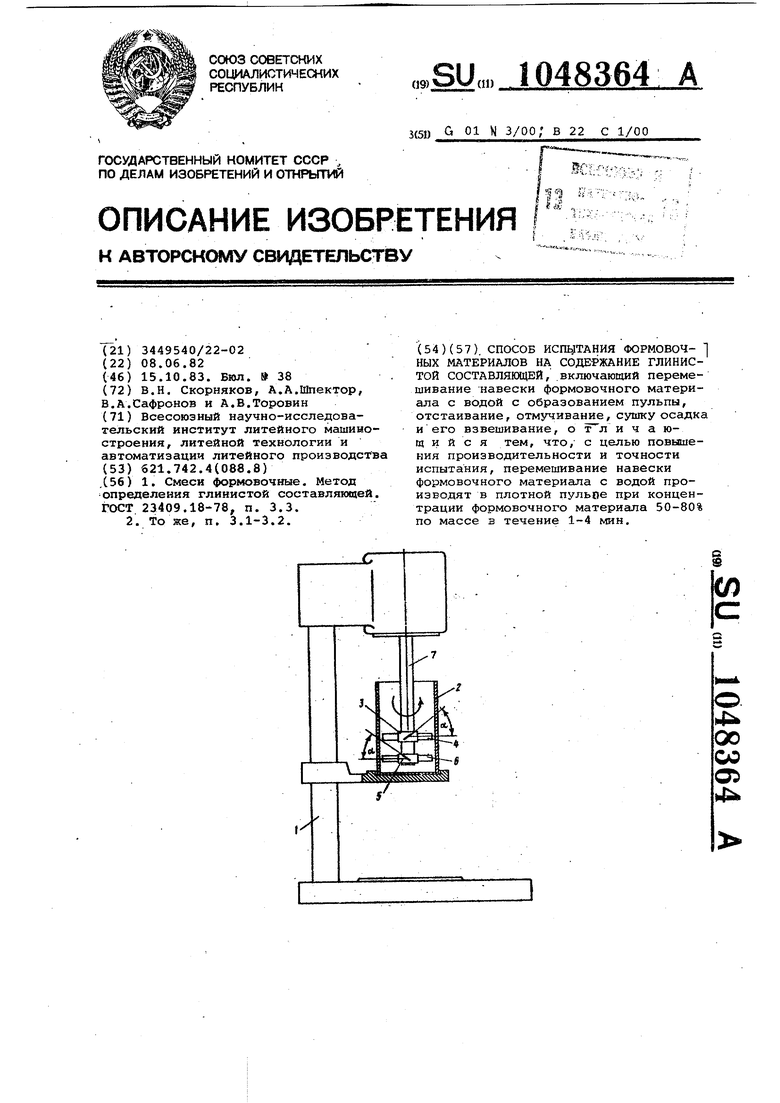

Изобретение относится к литейному производству и может быть использрвано при испытании формовочных материалов, например песков, а также отработанных и регенерированных смесей на содержание глинистой составляющей. Известен ускоренный способ испытания формовочных смесей на содержа.ние глинистой составляющей, предусма ривающий кипячение навески 20 г испы туемого материала в емкости с 300 мл воды в течение 5 мин и после добавЛенин 200 мл воды перемешивание в течение 10 мин. После отстаивания и отмучивания производят сушку осад ка и его взвешивание l . Однако данный способ характеризу ется низкой точностью анализа, а ег подолжительноеть нуждается в сокращении.. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ испытаний формовочных материалов на содержание глинистой составляющей, включающий перемешивание навески формовочного материала с водой с образованием пульпы, отстаивание, отмучивание, сушку осадка и его взвешивание. Перемешивание навески формовочного материала осуществляется в течение 1 ч при концентрации твердого в пульпе 9% {2J . Продолжительность операции перем шивания снижает производительность, а точность испытаний является недос таточно высокой. Целью изобретения является повышение производительности испытания формовочных материалов.. Поставленная цель достигается тем, что согласно способу испытания формовочных материалов на содержани глинистой составляющей, включающему перемешивание навески формовочного материала с водой с образованием пульпы, отстаивание, отмучивание, сушку осадка и его взвешивание, пер мешивание навески формовочного мате риала с водой производят в плотной пульпе при концентрации формовочног материала 50-80% по массе в течение 1-4 мин.. Предлагаемый способ включает следующие операции: перемешивание навески формовочного материала с водой} отстаивание/ отмучивание/ су ка осадка, взвешивание осадка. Осуществляют перемешивание навес ки массой 50 г с водой (12,5-50 г). Концентрация навески в пульпе составляет 50-80% по массе, время пере мешивания 1-4 мин. После окончания перемешивания пульпу помещают в сосуд емкостью 1л, доливают д отметки 150 1лл, перемешивают с помо щью палочки и дают отстояться в теч ние 10 мин, после чего воду сливают с помощью У-образной трубки. Операции повторяют 2 раза. В дальнейшем действуют в соответствии с ГОСТ 23409.18-78. . На чертеже представлено устройство (разрез) для осуществления предлагаемого способа. Устройство содержит станину 1 с установленной на ней емкостью 2 вместимостью 0,15 л, внутри которой помещены верхний импеллер 3 с лопатками 4 и нижний импеллер 5 с лопатками 6, насаженные на приводной вал 7. Плоскости лопаток 4 и б расположены под углом {oi) 20-45 к горизонтальной плоскости. Передние кромки лопаток 4 расположены выше их задних кромок, а передние кромки лопаток 6 - ниже их задних кромок. Устройство работает следующим образом. В емкость 2 помещается навеска смеси, доливается вода до получения требуемой концентрации пульпы. Приводной вал 7 приводится во вращеиие. Лопатки 4 и б установленные наклонно к горизонтальной плоскости, приводят пульпу во вращательное движение вокруг оси вала 7и создают в зоне между- верхними 4 и нижними б лопатками встречные потоки. Таким образом создается интенсивная циркуляция пульпы во. всем объеме емкости, в результате чего происходит обработка зеренматериала, с шэверхности которого отделяются глинистые частицы . Благодаря интенсивной циркуляции пульпы, достигаемой с помощью наклонно установленных лопаток, за счет трения и соударения зерен друг , с другом и с лопатками, особенно в зоне между верхним и нижним импеллерами , глинистые частицы эффективнее отделяются от поверхности зерен песка. В результате возрастает эффективность и производительность устройства. Повышение производительности -и точности испытаний достигается благодаря увеличению концентрации формовочного материала в перемешиваемой пульпе с 9 до 50-80%, так как оттирка зерен происходит преимущественно за счет взаймного трения зерен. Сокращение времени перемешивания с 1 до 1-4 мин способствует увеличению производительности труда. Оптимальная концентрация твердого в пульпе составляет. 50-80% и обусловлена главным образом содержанием глинистой составляющей в материале, которое может составлять 0,2% в обогащенных песках, 2% в кварцевых, 20% в полужирных и 50% в очень жирных песках (ГОСТ 2138-74).

Время перемешивания навески с водой также зависит От содержания глинистой составляющей. Оптимальное время перемешивания 1-4 мий.

Концентрация твердого в пульпе и время ее перемешивания пропорциональны содержанию глинистой составляющей.

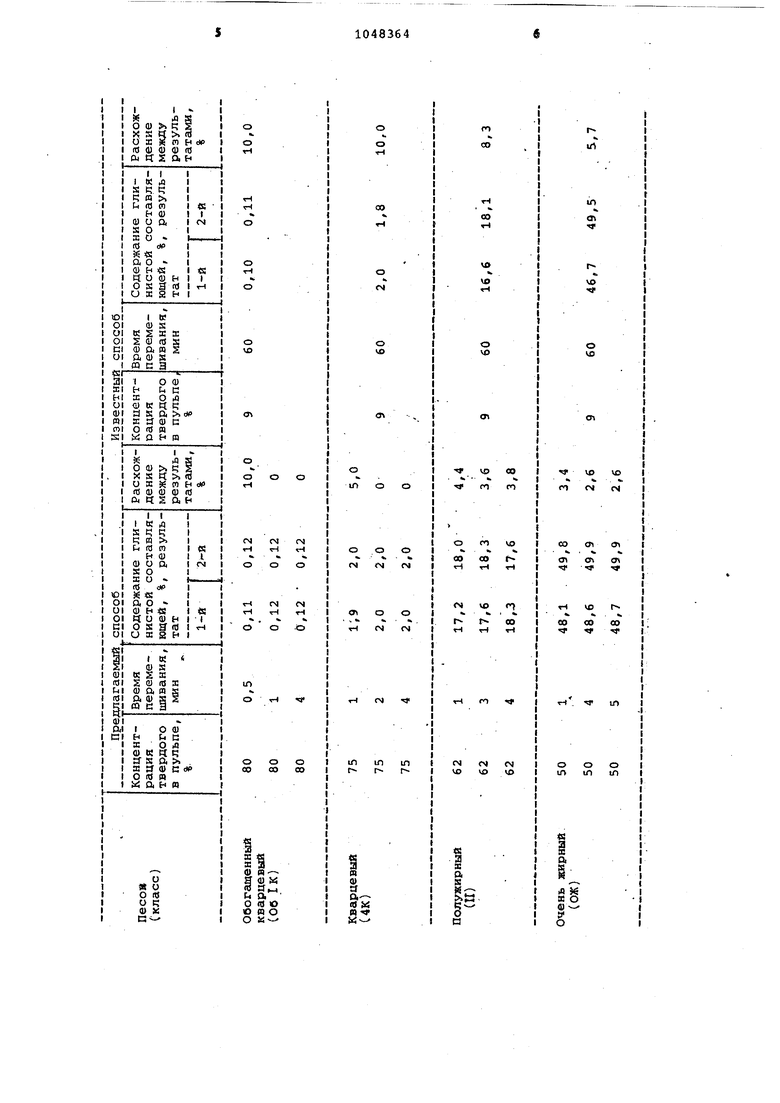

Так,, например, при определении глинистой составляющей целесообразно устанавливать время перемешивания обогащенных песков 1 мин, концентрацию 80%, време перемешивания кварцевых песков 2 мин, концентрацию 75% время перемешивания полужирных пес- ков 3 мин, концентрацию 62%, время; перемешивания очень жирных 4 мин, концентрацию 50%. Такие режимы обеспечивают наименьшее расхождение между результатами испытаний.

Увеличение времени перемеишвания является нецелесообразным, так как

не приводит к дальнейшему увеличению точности анализа. При уменьшении времени перемешивания точность анализа -резко снижается,-так как не все глинистые частицы удаляются с поверхности зерен.

Увеличение концентрации твердого в пульпе свыше 80% нецелесообразно, так как приводит к существенному износу поверхности лопаток, уменьше0ние концентрации ниже 50% нецелесообразно, так как приводит к снижению интенсивности процесса оттирки, в результате чего уменьшается точность анализа.

5

В таблице представлены результаты испытаний формовочных песков различных классов, проведенных предлагаемым способом в сравнении с известным (на устройстве фирмы Ceurtf Fi-0 .;cher).

710483648

Испытания на содержание глинистойкоторый принят действующий в лабора.

составляющей проводились каждымториях литейных цехов различных I

способом дважды, после чего опреде-отечественных предприятий способ

лялось расхождение между результа-испытаний на содержание глинистой

тами (в процентах).составляющей в соответствии с

Как следует из приведенных в 5гоСТ 23409.18-78. Эти преимущества

таблице данных, расхождение междузаключаются в повышении эффективрезультатами испытаний предлагаемым ности отделения глинистых частиц с

способом значительно меньше, чем уповерхности зерен пескаJ в повышении

известного. В среднем точность анали-в среднем в 2 раза точности анализа; за возрастает в 2 раза. увеличении более чем на 40% проиэПредлагаемый способ имеет прей-водительности при проведении испымущества перед базовым объектом, за . .тания. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для оттирки зернистых материалов | 1981 |

|

SU979018A1 |

| Устройство для отмучивания глинистой составляющей формовочных материалов | 1987 |

|

SU1543285A1 |

| Устройство для автоматического отмучивания глинистой составляющей | 1989 |

|

SU1755868A1 |

| СПОСОБ ОБРАБОТКИ КВАРЦСОДЕРЖАЩЕГО СЫРЬЯ | 2000 |

|

RU2182113C1 |

| Устройство для автоматического отмучивания глинистой составляющей | 1991 |

|

SU1801547A1 |

| Устройство для регенерации отработанных формовочной и стержневой смесей | 1982 |

|

SU1034829A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЗЕРЕН КВАРЦА ПЕННОЙ ФЛОТАЦИЕЙ | 2018 |

|

RU2708588C1 |

| Способ регенерации отработанных песчано-бентонитовых формовочных и песчано-смоляных стержневых смесей | 1987 |

|

SU1433632A1 |

| Способ регенерации песков из отработанных формовочных и стержневых смесей | 1985 |

|

SU1276424A1 |

| Устройство для сухой очистки зернистых материалов | 1981 |

|

SU1006036A1 |

. СПОСОБ ИСПЫТАНИЯ ФОРМОВОЧ- 1 НЫХ МАТЕРИАЛОВ НА СОДЕРЖАНИЕ ГЛИНИСТОЙ СОСТАВЛЯЮЩЕЙ, .включающий перемешивание навески формовочного материала с водой с образованием пульпы, отстаивание, отмучивание, сушку осадка иего взвешивание, о и ч а ющ и и с я тем, что/ с целью повьпиения производительности и точности испытания, перемешивание навески формовочного материала с водой производят в плотной пульое при концентрации формовочного материала 50-80% по массе в течение 1-4 мин. сл 4; оо 00 о: 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смеси формовочные | |||

| Метод определения глинистой составляющей | |||

| Способ приготовления сухого закрепителя для основных красителей | 1929 |

|

SU23409A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| То же, п | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-10-15—Публикация

1982-06-08—Подача