Предполагаемое изобретение относится к производству кварца, применяемого в стекольной промышленности для изготовления кварцевого и оптического стекла, а также в химической, электронной и других отраслях промышленности.

В настоящее время основной тенденцией научно-технического прогресса является создание новейших технологий и приборов высокой надежности на базе полупроводниковой техники и волоконных световодов с малыми оптическими потерями. В связи с этим ощущается дефицит кондиционного кремнийсодержащего сырья для использования его в данных производствах.

Поэтому необходимы технологии, позволяющие максимально приблизить качественные показатели сырья к потребностям сегодняшнего дня.

Известен ряд способов получения высокочистого диоксида кремния из минерального сырья.

Так, к способу химической обработки горных пород с содержанием кремнезема 69-75%, позволяющему повысить его содержание до 98,0-98,5%, можно отнести "Способ получения диоксида кремния" по авт. св. СССР 1791383 (С 01 В 33/12) от 19.06.90 г.

В данном способе исходный материал с содержанием кремнезема 69-75% измельчают до фракции -0,1 мм и подвергают многоступенчатой химической обработке:

- автоклавному выщелачиванию с получением жидкого стекла;

- фильтрации с отделением твердого осадка от жидкого стекла;

- магнитной обработке жидкого стекла;

- термообработке с одновременным смешиванием с оксидом кальция и нитратом алюминия;

- фильтрации под давлением;

- обработке минеральными кислотами (НСl, НNО3) очищенного жидкого стекла;

- фильтрации с промывкой до получения конечного продукта.

Этот способ позволяет сырье с низким содержанием SiO2 довести до необходимой кондиции, но при этом способ отличается высокой технологической сложностью и низкой экологичностью.

Существуют более простые и экологичные способы обогащения сырья, включающие в себя, в основном, дробление, измельчение и удаление примесей магнитной сепарацией или флотацией и магнитной сепарацией. Но данные способы применимы, как правило, к кварцевым пескам с содержанием кремнезема не менее 95%.

Например, по способу согласно патенту ФРГ PS 2633468 (С 01 В 33/12, 1975 г. ) природное кремнеземсодержащее сырье (кварцевый песок), измельченное до фракции -0,5 мм, подвергают многократной обработке минеральной кислотой, фильтрации, промывке и сушке осадка.

Недостатками способа являются невысокая чистота получаемого продукта, содержащего красящие примеси (оксиды железа) в количестве более 0,001%, и использование узкой и дефицитной номенклатуры сырьевых материалов - использование кварцевых песков с содержанием SiO2 не менее 95%.

Но основной недостаток данного способа, как и предыдущего - высокая экологическая опасность в связи с применением на основных переделах минеральных кислот.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ обогащения кварцевых стекольных песков, осуществляемый на фабрике Раменского горно-обогатительного комбината России (Справочник по обогащению руд ("Обогатительные фабрики"), М.: Недра, 1984 г., стр. 346).

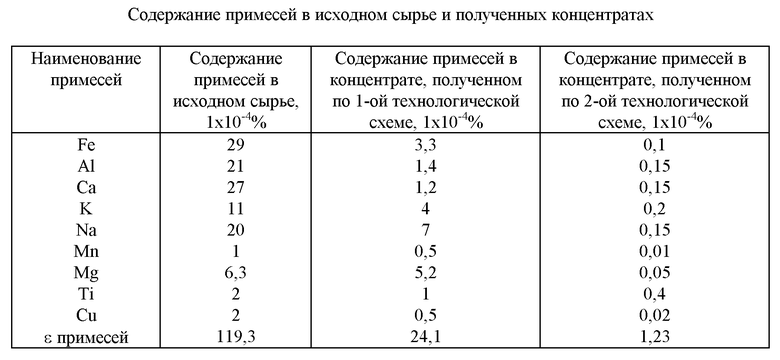

Технологическая схема по прототипу представлена на фиг. 1.

Данная фабрика работает на базе Егановского месторождения кварцевых стекольных песков и предназначена для снабжения стекольных заводов высококачественным сырьем.

Пески данного месторождения являются уникальными как с точки зрения гранулометрического состава, так и химико-минералогического, а именно:

Гранулометрический состав:

+0,5 мм - от 0 до 5,33%

-О,5+0,1 мм - от 93 до 99,3%

-0,1 мм - от 0,35 до 5,4%

Минералогический состав:

Кварц - от 99,5 до 99,84%

Глинистая составляющая - от 0,07 до 1,52%

Полевые шпаты - отсутствуют или встречаются в виде единичных зерен

Химический состав:

SiO2 - 94,84-99,54%

Fе2О3 - 0,03-0,57%

Аl2O3 - 0,22-1,53%

K2O и Na2O - до 0,35%

МnО2 - 0,06%

TiO2 - 0,02-0,2%

МgО и СаО - 0,13-1,5%

п.п.п. - 0,08-0,2%

Влажность колеблется от 2,5 до 5,5%.

Естественно, схема переработки таких пеcков отличается простотой и отсутствием экологически вредных переделов. Так, на оттирку направляется песок фракции -(1,5-1,8) мм, т.к. более глубокое вскрытие нерационально из-за высокой чистоты исходного песка. Оттирка осуществляется в 5%-ном растворе сульфатного мыла механическим либо акустическим способом. Флотация происходит в нейтральной среде без добавления реагентов-регуляторов; реагентом-собирателем служит 5%-ный раствор сульфатного мыла. В сушильном отделении фабрики в трубах-сушилках либо в сушилках кипящего слоя влажность песка снижают до 0,5%.

Недостатком данного способа переработки является использование узкой и дефицитной номенклатуры сырьевых материалов, а также и тот факт, что при обогащении песка достаточно крупной фракции -(1,5-1,8) мм значительная часть примесных пленок кварцевого песка остаются невскрытой, а значит снижается эффективность очистки от примесей.

Задачей предлагаемого изобретения является расширение сырьевой базы для производства кварцевого и оптического стекла при сохранении экологической безопасности процесса переработки.

Техническим результатом внедрения данного способа переработки кварцсодержащего сырья является получение конечного продукта высокой степени чистоты, удовлетворяющего запросы современных технологий и аппаратов.

Поставленная задача достигается тем, что в способе обработки кварцсодержащего сырья для производства кварцевого стекла и волоконной оптики, включающем дробление, измельчение, электромагнитную сепарацию, оттирку, флотацию и термообработку конечного продукта, кварцсодержащее сырье крупностью -60+10 мм подвергают декрипитации с нагревом до температуры 850-950oС и с последующим быстрым охлаждением в жидкой среде с температурой 6-20oС, затем направляют на дробление и измельчение до крупности -0,5+0,1 мм и подвергают электромагнитной сепарации, активируют воду и на ее основе из немагнитной части продукта сепарации готовят пульпу с Ж:Т=1,8-3:1, пульпу подвергают оттирке в кислой среде с рН 4,0-5,5 в две стадии, между которыми проводят флотацию, причем мощности энергетического воздействия второй стадии оттирки в два раза ниже, чем в первой, а температура пульпы на обеих стадиях оттирки соответствует максимальной ее плотности для усиления воздействующих факторов процесса оттирки, при этом нейтрализацию пульпы осуществляют водой при Ж:Т= 10:1 в процессе промывки пульпы, а обезвоженный полученный продукт подвергают прокалке при температуре более 800oС.

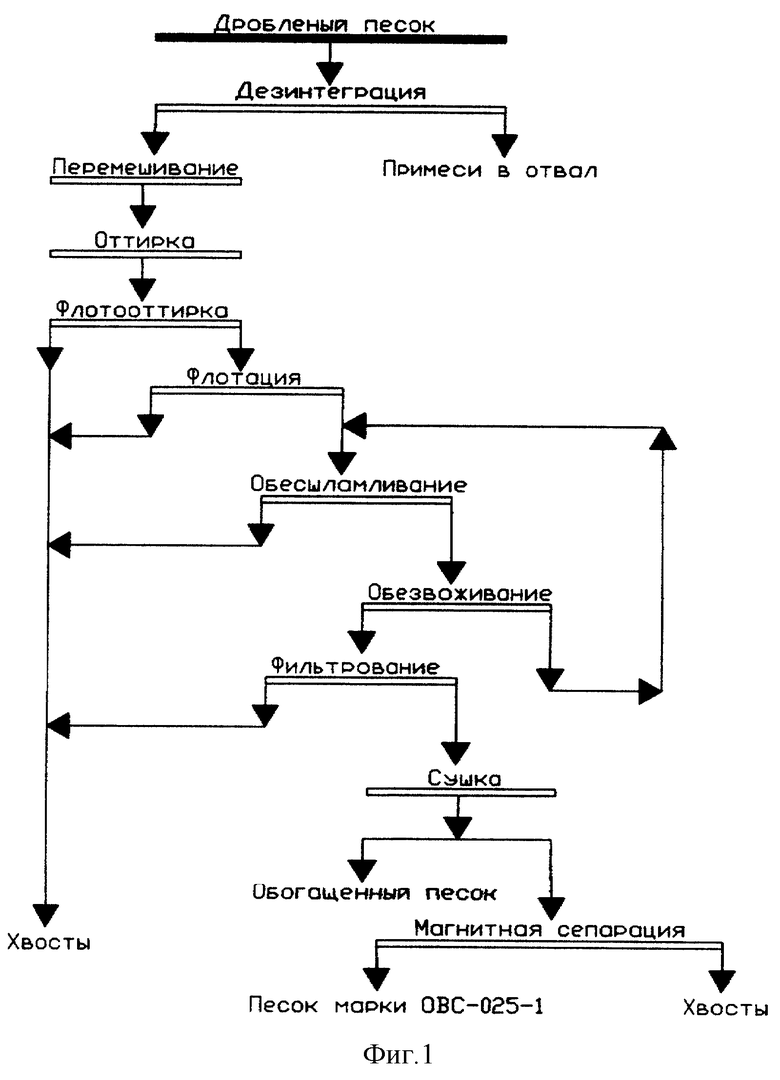

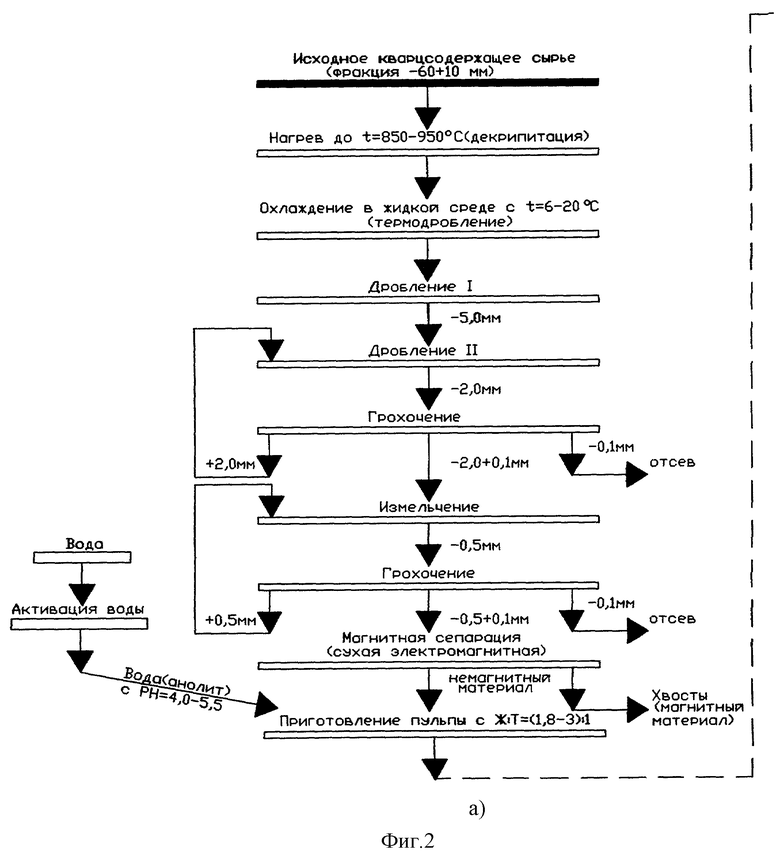

Технологическая схема обработки кварцсодержащего сырья по предлагаемому способу приведена на фиг. 2 (данная схема является наиболее полной, но в зависимости от исходного сырья и качественных требований потребителя она может упрощаться, перекомпоновываться).

Рассмотрим данную технологическую схему с точки зрения ее технической сущности и отличительных особенностей от прототипа.

1. Принципиальным отличием предлагаемого способа от способа по прототипу является введение в начало схемы переработки кварцсодержащего сырья его нагрева до температуры 850-950oС, что соответствует температурному интервалу завершения процесса декрипитации кварца, с последующим охлаждением его в жидкой среде с температурой 6-20oС. В данном случае декрипитация используется для предварительного разупрочнения и избирательного раскрытия кремнезема, основанных на способности кварцита растрескиваться при нагревании с последующим быстрым охлаждением, т.к. при температуре выше 573oС α-кварц превращается в β-кварц, при этом объем руды мгновенно увеличивается на 0,82%.

При нагревании происходит предварительное разупрочнение (растрескивание) зерен кварца с отделением примесных пленок благодаря разнице в коэффициентах термического расширения кварца и примесных пленок. Окончательно примесные пленки отделяются от зерен кварца при магнитной сепарации и под воздействием трения между частицами во время ультразвуковой очистки.

Практический опыт работы с кварцсодержащим сырьем показывает, что процесс декрипитации проходит достаточно полно при переработке исходного сырья крупностью -60+10 мм.

2. Способ по прототипу осуществляется на кварцевом песке фракции -(1,5-1,8) мм. Процесс измельчения в данном способе не применяется. Это связано, во-первых, с переработкой исходных песков высокой чистоты. Во-вторых, известно, что чистые кварцсодержащие породы относятся по степени крепости к I категории по шкале проф. М.М. Протодьяконова с коэффициентом крепости, близким к максимальному. Поэтому для осуществления процесса измельчения в прототипе необходимо мощное измельчительное оборудование со специальным покрытием для предотвращения заражения руды конструкционными материалами (например, Fe) за счет абразивного износа рабочего пространства. Так, известны данные, что при измельчении кварцевого сырья III категории крепости расход стальных шаров равен 1,7-2,1 кг/т руды.

В предлагаемом способе процесс очистки от примесей осуществляется на оптимальной крупности сырья -0,5+0,1 мм с максимальным, практически полным вскрытием примесей.

Измельчение сырья до такой степени на стандартном оборудовании стало возможным благодаря предварительному разупрочнению кварца (декрипитации).

3. В предлагаемом способе измельченное сырье подвергают грохочению с целью отсева фракции -0,1 мм, содержащей максимальное количество примесей, скрытых на предыдущих переделах. С другой стороны, удаление пылевой фракции позволяет в дальнейшем применить более эффективную сухую электромагнитную сепарацию.

Своеобразие (новизна) подготовки сырья на предварительных переделах, а именно термоподготовка к дробильно-размольному процессу с отсевом пыли (фракции -0,1 мм), позволило отказаться от мокрой сепарации и перейти на более эффективную сухую сепарацию, т.к. известно, что мокрая электромагнитная сепарация имеет ряд существенных недостатков:

- скорость вращения барабанов и валков должна быть ограничена для предотвращения чрезмерной турбулентности потока пульпы в рабочей зоне, в результате чего возможно частичное срывание высаженной магнитной части руды с поверхности барабана;

- в водной среде возникает сопротивление, оказываемое средой на магнитные частицы при их движении к поверхности барабана, особенно это сказывается на мелком материале;

- плотность пульпы значительно снижает полноту высаждения магнитных частиц.

Все эти недостатки отсутствуют при сухой электромагнитной сепарации, позволяющей удалять с максимальной степенью полноты магнитную составляющую сырья при высокой производительности процесса.

4. Известно, что процесс ультразвуковой оттирки и последующая ионная флотация проходят более интенсивно в умеренно кислой среде.

В прототипе процессы оттирки и флотации осуществляются в нейтральной среде для того, чтобы избежать введения в процесс экологически вредных добавок - минеральных кислот.

В заявляемом способе авторы предлагают создавать в пульпе кислую среду не путем добавления минеральных кислот, а за счет предварительной активации воды, идущей на приготовление пульпы.

Известны различные методы регулирования кислотно-основных и окислительно-восстановительных свойств воды и перевода ее в динамически неравновесное (активированное) состояние, например метод электрохимической активации по авт. св. СССР 1679746 (C 02 F 1/46) "Устройство для электрохимической обработки жидкости".

Авторы предлагают активировать воду до рН 4,0-5,5 за счет пропускания ее через специальную турбину, принцип действия которой и конструктивные особенности являются предметом НОУ-ХАУ.

5. В предлагаемом способе на основе активированной воды из немагнитной части сырья готовится пульпа с Ж:Т=1,8-3:1, то есть 25-35% твердого.

Практика показывает, что именно при данной плотности пульпы с рН 4,0-5,5 процесс очистки от примесей при оттирке и флотации происходит наиболее полно в условиях низкого содержания примесей в пульпе.

На ультразвуковую оттирку поступает кремнезем, характеризующийся наличием частиц полезного компонента, покрытых пленками и примазками. При УЗ обработке для их удаления подбирают такие разрушающие усилия, чтобы развиваемые напряжения (разрывные или сдвиговые) действовали лишь в поверхностной зоне кусков. В результате пленки и "цемент" разрушаются, а примазки отделяются, крупность частиц же полезного компонента существенно не изменяется.

При ультразвуковой обработке пульпы энерговоздействием возбуждают в ней ударную волну, тем самым вызывая в пульпе мощные гидродинамические возмущения в виде сильных импульсов сжатия (ударных волн) и гидропотоков. Величина амплитуды и крутизна фронта ударной волны, а также скорость ее распространения зависит прежде всего от плотности пульпы, максимальное значение которой при остальных равных условиях достигается при 4oС. Таким образом, процесс оттирки более эффективно проходит при низких температурах.

Вторичную оттирку пульпы осуществляют после флотации. Энергетическое воздействие в данном случае снижают в два раза, т.к. задача вторичной оттирки - удаление реагентов флотации, оставшихся на поверхности кварца после флотации и слабо связанных с полезным компонентом.

Эффективность оттирки в обеих стадиях повышается в условиях кислой пульпы.

6. Известно, что кварцсодержащие породы не обладают естественной флотируемостью, так как при разрушении таких минералов на их поверхности обнажаются сильные связи (ионные, металлические и некомпенсированные ковалентные), что приводит к полной их смачиваемости водой.

Поэтому из пульпы флотируются лишь примеси. Последовательные катионная и анионная флотации позволяют практически полностью удалить примеси из сырья, при этом наблюдается незначительное насыщение ионных собирателей в связи с незначительным количеством примесей, дошедших до флотации. Поэтому ионные собиратели, в принципе, могут быть возвращены на флотацию и работать в замкнутом цикле до момента их насыщения.

Флотация по прототипу осуществляется в нейтральной среде, а в заявляемом способе авторы предлагают осуществлять ее в кислой среде, так как известно, что чистый кварц сорбирует жирные кислоты из растворов и хоть прочность закрепления этого собирателя на поверхности минерала мала и флотация в этом случае отсутствует, процесс этот не желателен из-за засорения готового продукта. Для дезактивации поверхности кварца авторами рекомендуется слабокислотная пульпа.

7. В предлагаемом способе после вторичной оттирки пульпы с рН 4,0-5,5 авторы предлагают оригинальное решение - нейтрализацию пульпы водой в процессе отмучивания (промывки) пульпы.

При обеспечении Ж: Т=10:1 за счет введения в пульпу свежей воды пульпа полностью нейтрализуется. Таким образом, промстоки по предлагаемому способу абсолютно экологичны и не несут никаких вредных веществ.

8. По прототипу готовый продукт сушится в трубах-сушилках и сушильных аппаратах кипящего слоя. Влажность готового продукта доходит до 0,5% - это, как правило, кристаллизационная влага, которая значительно сужает область применения данного продукта, например, в волоконной оптике.

В заявляемом способе авторы предлагают после сушки направлять готовый продукт на высокотемпературную прокалку, что гарантирует получение кварца максимальной чистоты (до 99,999% по SiO2).

Вместе с тем, сравнение предлагаемого способа с аналогичными решениями в данной области выявило ряд сходных признаков.

1. Процесс декрипитации широко используется в различных технологиях, например в производстве углеродсодержащих материалов: патент ФРГ 1170365 (кл. 10а 33/02, 1964 г.); Житов Б.Н. и др. "Коксование термически подготовленных углей" М.: Металлургия, 1970, с. 86-94. В данном производстве процесс разупрочнения используется для повышения эффективности работы дробильно-размольного отделения. В заявляемом способе конечная цель декрипитации - максимальное (практически полное) отделение примесей, причем примеси отделяются последовательно на каждом переделе: в дробильно-размольном отделении с фракцией -0,1 мм, в виде хвостов магнитной сепарации, с пенным продуктом флотации, при отмучивании пульпы. То есть, в заявляемом способе обработки кварцсодержащего сырья разупрочнение (декрипитация) есть подготовка для вскрытия и отделения примесей.

2. Известно, что процессы обогащения (оттирка, флотация) протекают более эффективно в кислой среде.

Традиционно, пульпа подкисляется минеральными кислотами (авт. св. 1545484, С 01 В 33/12 "Способ получения высокодисперсного кремнеземного наполнителя"), что ведет к образованию большого количества стоков, содержащих токсичные соединения. Авторами подкисление пульпы достигается активацией воды при ее обработке специальной турбиной, а нейтрализация подкисленной таким образом пульпы осуществляется в процессе ее отмучивания добавлением свежей воды в соотношении Ж:Т=10:1.

3. Высокотемпературная обработка обогащенного кремнезема известна по ряду технических источников, например авт.св. СССР 1085187 (С 01 В 33/12) "Способ сушки синтетической двуокиси кремния", который позволяет избавиться от физически сорбированной молекулярной воды и ее ассоциатов. Термообработка в данном способе отличается высокой энерго- и трудоемкостью с поэтапным нагревом материала, что в условиях производства мало пригодно. В предлагаемом способе подсушенный материал подвергается высокотемпературной обработке в непрерывном режиме, например в трубчатых вращающихся печах, при температуре более 800oС.

Новая совокупность признаков как известных, так и неизвестных (заявленных) в их тесной взаимосвязи позволяет получить технический результат более высокого уровня, а именно получить кремнезем, пригодный для изготовления высокочистых по количеству примесей и растворенных газов кварцевых изделий с высокими показателями жаростойкости, кристаллизационной устойчивости, оптической однородности, а также коэффициента отражения и светостойкости.

Предлагаемая технология обработки кварцсодержащего сырья была опробована на Саранском обогатительном комбинате, где были проведены опытно-промышленные испытания.

Пример.

Исходное сырье дробили до крупности -60 мм и фракцию -60+10 мм подвергали прогреву при температуре 850oС в течение 3 мин, а затем резкому охлаждению в воде при температуре 6oС. Декрипитированный материал подвергался механическому дроблению на щековой и валковой дробилках и измельчению на мельнице с последующим рассевом с получением рабочей крупки крупностью -0,5+0,1 мм.

Рабочая крупка подвергалась последовательно слабой и сильной магнитной сепарации при напряженности магнитного поля каждой операции соответственно 0,2 Тл и 1,7 Тл.

Для последующих операций обогащения (оттирки и флотации) готовили пульпу с отношением Ж: Т= 3: 1 из немагнитной фракции рабочей крупки и воды с рН 4,0-5,5, причем активация воды осуществлялась с помощью водяного насоса, оснащенного специальной турбиной и выпускаемого Уфимским заводом горного оборудования (агрегат электронасосный со специальной турбиной П-12,5/12,5-СП).

Полученная пульпа подвергалась ультразвуковой обработке в течение 30 с при параметрах обработки (частоте, мощности), подбираемых авторами для каждого конкретного сырья с учетом температуры предварительной декрипитации. Оптимальные параметры ультразвуковой обработки подбираются исходя из задачи максимального удаления с поверхности крупки гидроокислов тяжелых металлов и шламового покрытия.

Указывать абсолютные значения параметров ультразвуковой обработки авторы считают нецелесообразным с точки зрения сохранения технологических особенностей предлагаемой технологии.

Пульпа после обработки ультразвуком обрабатывалась катионным собираталей АНП-14 при его расходе 250 г на 1 т пульпы. Обработка пульпы проводилась в течение 3 мин при рН 4,0-5,5.

Камерный продукт катионной флотации подвергался обработке анионным собирателем - талловым маслом (ДТМ) в течение 15 мин при его расходе 300 г на 1 т пульпы. В результате удалялись минералы поливалентных металлов, в том числе алюмосиликатные примеси.

Камерный продукт анионной флотации подвергался второй стадии ультразвуковой обработки при меньшей интенсивности для удаления с поверхности частиц кварца реагентов предыдущих стадий обогащения.

После этого проводилась операция отмучивания, то есть пульпа сгущалась, а после сгущения в нее добавлялась чистая деионизированная вода в соотношении Ж:Т=10:1.

После этого пульпа вновь сгущалась, фильтровалась и сушилась при температуре 300-400oС.

Высушенный кварц подвергался "термоудару", то есть резкому прогреву при температуре 900oС с целью вскрытия газожидких включений.

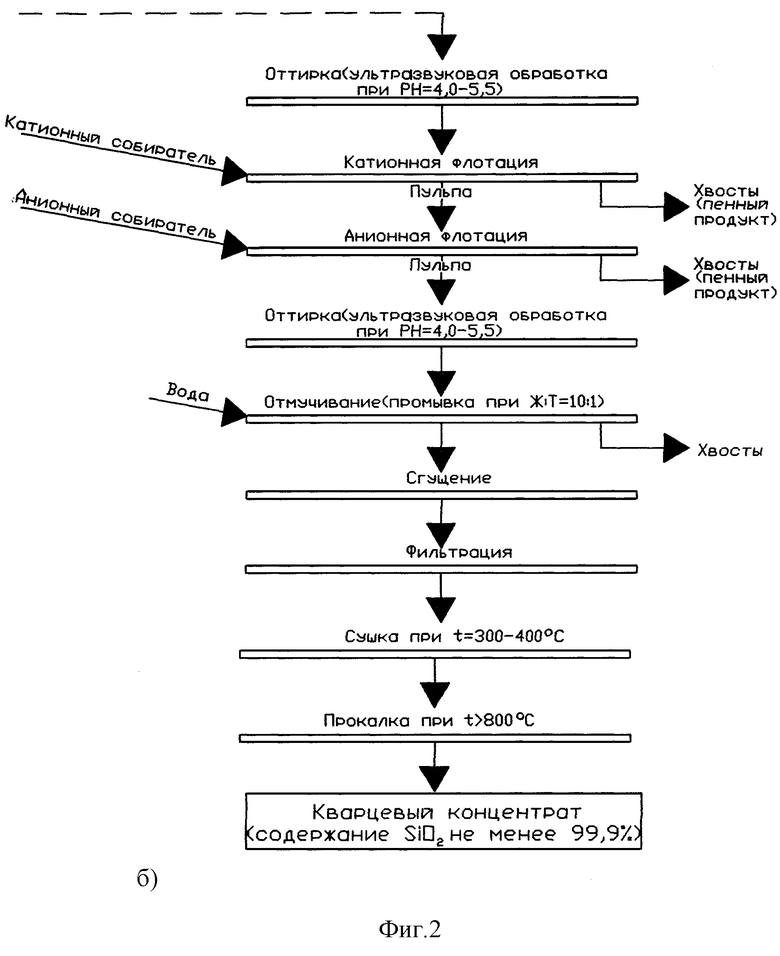

В результате такой обработки содержание примесей в исходном сырье снижалось до величин, приведенных в таблице, и получали кварцевый концентрат с содержанием SiO2 99,999%.

Авторами были поставлены следующие задачи:

- во-первых, подтвердить в промышленных условиях возможность получения кремнезема с содержанием по SiO2 не менее 99,9%;

- во-вторых, учитывая достаточно высокую насыщенность технологической схемы различными переделами, с минимальными затратами экспериментально доказать, что решающее значение в достижении цели имеют введение в начало технологической схемы процесса декрипитации, осуществление флотации пульпы на основе активированной воды, высокотемпературная прокалка концентрата.

Для сравнения были приготовлены две пробы исходного сырья по 150 кг каждая.

Первая схема испытаний отличалась от второй по вышеперечисленным трем признакам, а именно:

- по первой схеме переработки испытывали сырье без предварительной высокотемпературной обработки, но той же крупности (-0,5+0,1 мм);

- процесс флотации осуществлялся в кислой среде (рН 2-4) с использованием минеральных кислот;

- в конце технологической схемы отсутствовала высокотемпературная обработка.

Некоторые технические показатели второй схемы испытаний, соответствующей предлагаемой технологии, приведены ниже:

- температура декрипитации 950oС,

- охлаждение после декрипитации технической водой с температурой 12oС,

- крупность рабочей фракции сырья (-0,5+0,1) мм,

- сухая магнитная сепарация с индукцией 1,7 Тл,

- приготовление слабокислой пульпы с рН 4,0-5,5 на основе активированной воды с Ж:Т=(1,8-3):1,

- отмучивание пульпы в технической воде Ж:Т=10:1,

- сушка концентрата при температуре 300oС,

- прокалка при температуре 1320oС.

Результаты испытаний по первой и второй схемам приведены в таблице.

Из приведенных данных можно сделать вывод, что применение предлагаемой технологии позволяет получать кварцевый концентрат с содержанием SiO2 99,999%, причем дальнейшая отработка и промышленное совершенствование данной схемы позволят улучшить этот показатель.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ КВАРЦЕВОГО СЫРЬЯ | 2007 |

|

RU2353578C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ КВАРЦЕВОЙ КРУПКИ | 2011 |

|

RU2492143C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО КОНЦЕНТРАТА ИЗ ПРИРОДНОГО КВАРЦА | 2009 |

|

RU2431601C2 |

| СПОСОБ ОБОГАЩЕНИЯ ПРИРОДНОГО КВАРЦЕВОГО СЫРЬЯ | 2011 |

|

RU2483024C2 |

| СПОСОБ ОБОГАЩЕНИЯ КВАРЦЕВЫХ ПЕСКОВ ДЛЯ ПОЛУЧЕНИЯ СТЕКОЛЬНОГО КОНЦЕНТРАТА | 2009 |

|

RU2392068C1 |

| СПОСОБ ОБОГАЩЕНИЯ КРИСТАЛЛИЧЕСКОГО КВАРЦА ПРИРОДНЫХ МЕСТОРОЖДЕНИЙ | 2013 |

|

RU2557589C2 |

| СПОСОБ ОЧИСТКИ КВАРЦЕВЫХ ПЕСКОВ ОТ ЖЕЛЕЗА | 2015 |

|

RU2603934C1 |

| Способ обогащения пирофиллитсодержащего минерального сырья (Варианты) | 2002 |

|

RU2222384C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ МАТЕРИАЛОВ УГОЛЬНЫХ ЭЛЕКТРОСТАНЦИЙ | 2012 |

|

RU2529901C2 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СИЛЬВИНИТОВЫХ РУД | 2020 |

|

RU2776172C1 |

Изобретение относится к производству кварца, применяемого в стекольной промышленности для изготовления кварцевого и оптического стекла, а также в химической, электронной и других отраслях промышленности. Сущность изобретения заключается в способе обработки кварцсодержащего сырья для производства кварцевого стекла и волоконной оптики, включающем дробление, измельчение, электромагнитную сепарацию, оттирку, флотацию и термообработку конечного продукта, при этом кварцсодержащее сырье крупностью -60+10 мм подвергают декрипитации с нагревом до температуры 850-950oС и с последующим быстрым охлаждением в жидкой среде, например, воде с температурой 6-20oС, затем направляют на дробление и измельчение до крупности -0,5+0,1 мм и подвергают электромагнитной сепарации, из немагнитной части продукта сепарации и активированной воды с рН 4,0-5,5 готовят пульпу c Ж:Т=1,8-3:1, пульпу подвергают оттирке в кислой среде с рН 4,0-5,5 в две стадии, между которыми проводят флотацию, причем мощность энергетического воздействия второй стадии оттирки в два раза ниже, чем в первой, а температура пульпы на обеих стадиях оттирки поддерживают соответствующей максимальной плотности пульпы для усиления воздействующих факторов процесса оттирки, после оттирки пульпу промывают водой при Ж:Т=10:1, обезвоживают и подвергают прокалке при температуре более 800oС. Техническим результатом изобретения является расширение сырьевой базы для производства кварцевого и оптического стекла при сохранении экологической безопасности процесса переработки. 1 з.п. ф-лы, 1 табл., 2 ил.

| Справочник по обогащению руд, Обогатительные фабрики | |||

| - М.: Недра, 1984, с.345-347 | |||

| СПОСОБ ОБОГАЩЕНИЯ ЖИЛЬНОГО КВАРЦА | 1992 |

|

RU2042430C1 |

| Способ получения слоистого кремнезема | 1983 |

|

SU1134542A1 |

| Аналого-цифровой преобразователь | 1987 |

|

SU1476609A1 |

| US 3914385 А, 21.10.1975 | |||

| US 5037625 А, 06.08.1991. | |||

Авторы

Даты

2002-05-10—Публикация

2000-12-04—Подача