Изобретение относится к автоматизации процессов химической технологии, в частности к устройствам автоматического регулирования температуры в реакторах полунепрерывного действия, и может быть использовано . в химической, химико-фармацевтической, лакокрасочной и нефтехимической ПрОМЫШЛ€|ННОСТЯХ.

Известны устройства для автоматического регулирования температуры в реакторах по отклонению текущего значения температуры от заданного путем изменения хладопроизводительности t; в зависимости от отношения величины температурного перепада на стенке реактора к температурному перепаду на входе хладагента в рубашку и выходе его из нее 23.

Однако указанные устройства имеют низкую точность.

Наиболее близким к предлагаемому по технической сущнос;ти является способ автоматического регулирования процесса нитрования путем регулирования давления в нйтраторе воздействием на подачу нитрующего агента и хладагента с коррекцией по температуре реакционной массы З.

Недостатком известного способа является низкое качество регулирования, которое может привести к недопустимому росту температуры и давления в реакторе. Кроме того, в полунепрерывных процессах очень часто происходит изменение величины теплоо-твода из-за увеличения вязкости реакционной массы, что также приводит к ухудшению качества регулирования. Исполнительные устройства на линии подачи реагента при работе в аналоговом режиме на малых расходах (20 л/ч) часто засоряются из-за малой величины проходного сечения, что вообще выводит всю систему регулирования из строя и может привести к аварии,

Цель изобретения - повьппение точности устройства.

Поставленная цель достигается тем, что в устройство для регулирования температуры в реакторе полунепрерывного действия, содержащее первый, второй, третий, четвертый, пятый и шестой задатчики параметра, первый датчик температуры, расположенньй в реакторе, первый регулятор, связанный вторым входом с первым задатчиком.и .клапан подачи

хладагента, установлеиньй на. входном трубопроводе рубашки охлаждения, а также второй и третий датчики температуры, расположенные на входном и выходном трубопроводах рубашки охлаждения соответственно, второй регулятор, соединенный первым входом с первым датчиком температуры, а вторым - с вторым задатчиком, исполнительный злемент на линии подач реагента;, введены первый и второй элементы сравнения, включенные последовательно логический элемент И, релейный злемент, третий регулятор и сумматор, выход которого соединен через импульсный преобразователь с исполнительным элементом на линии подачи реагента, а второй вход - с выходом второго регулятора, третий четвертый задатчики параметра подклчены соответственно к второму и третьему входам релейного злемента, пятый задатчик параметра подключен к первому входу первого элемента сравнения, соединенного вторым входом с вторым и третьим датчиками температуры, а выходом - с первым входом элемента И, связанного вторым входом с выходом второго элемента сравн-ен-ия, первый вход которого подключен к шестому задатчику параметра, а второй - к первому датчику температуры, причем второй вход третьего регулятора соединен с третьим датчиком температуры.

Сущность изобретения состоит в следующем,

Сигнал по расходу реагента формируют двумя регуляторами по температуре в реакторе и по температуре хладагента на выходе из рубашки реактор-а. Задание на регуляторе в реакторе при зтом остается постоянным, а .на регуляторе температуры хладагента изменяется в зависимости от величины температуры в реакторе и перепада температуры хладагента на входе и выходе из рубашки. Аналоговый сигнал по расходу реаге.нта подают в импульсный преобразователь и преобразуют в импульсный сигнал, параметры которого ( частота, скважность )зависят от величины входного сигнала.

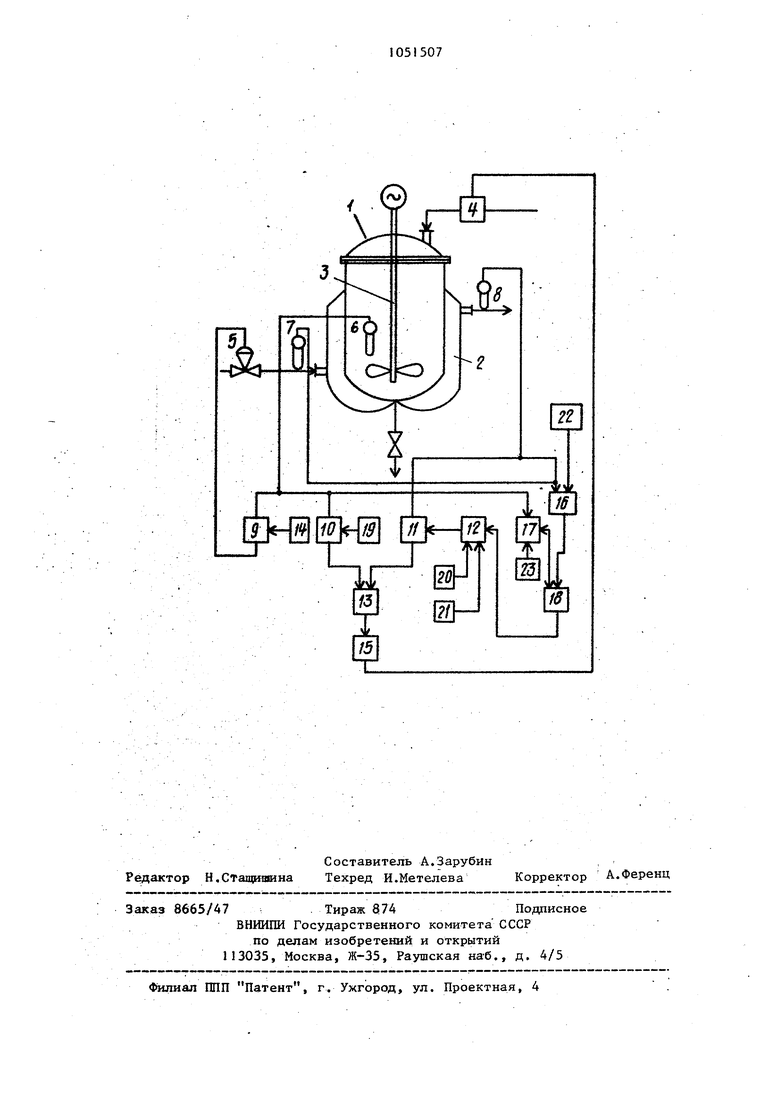

Температура хладагента на выходе из рубашки реактора является важным параметром, определяющим условия проведения процесса. Ее величина определяется с одной стороны -параметрами хладагента ({температурой на входе в рубашку, величиной расхода с другой стороны она зависит от величины теплового потока со стороны реакционной массы, т.е. от ее температуры, коэффициента теплопередачи от реакционной массы к хладагенту ;Ибходя из равенства количества тепла передаваемого от реакционной массы, и тепла, отводимого с хладагентом, можно получить следующее выражение для температуры на выходе из рубашки kFT-t-GxCxT&y где k - коэффициент теплопередачи; F - поверхность теплообмена; Т - температура реакционной мас сы; , G - массовый расходхладагента С - теплоемкость хладагента; температура хладагента на входе в рубашку. Как следует 1из практики, изменени температуры хладагента в рубашке приводит к изменению времени . подачи реагента в реактор до 2-3 раз. Поэтому введение тейпературы хладагента в контур управления является весь ма целесообразным и позволяет вовремя реагировать на значительные изменения температуры и расхода хладагента на входе в рубашку. Кратковременные, незначительные изменения параметров хладагента вследствие инерционности объекта регулирования не приводяш 1е к изменению температуры в рубашке, не повлияют при этом и на подачу реагента. На температур-у в рубашке влияет коэффициент теплопередачи от реакционной массы к хладагенту. Это приводит к тому, что при увеличении вязкости реакционной массы, которая наблюдается во многих полунепрерывных процессах необходимо уменьшать температуру в рубашке, т.е. уменьшать задание регулятору температуры хладагента на выходе из рубашки. Если задание регул-ятору хладагента не уменьшить, то вся система управления может потерять устойчивость, так как в этом случае при росте температуры в реакторе регулятор может выдавать сигнал на увеличение подачи реагента из-за того, что температура хладагента в рубашке упала. Для изменения задания регулятору используется косвенный параметр перепад температуры хладагента на входе и выходе из рубашки. Количество тепла, отводимое хладагентом, определяется выражением )/ t2) откуда видно, что при уменьшении теплового потока 0.1, со стороны реакционной массы перепад температуры хладагента на входе в рубавпсу и выходе из нее тоже должен умен1}ншться при постоянстве расхода хладагента. Однако при изменении расхода хладагента, а также во время различных переходных режимов перегнд температуры хладагента также может уменьшаться, поэтому данное условие не является достаточным для изменения задания регулятору. Наряду с перепадом температуры хладагента используется второй параметр - температура в реакторе, и условие на переключение задания фор1 ируется в виде ((, т.е., если температура в реакторе растет и достигает значения Т вместе с этим перепад температуры хладагента уменьшается до ДТ .., то в этом случае формируется сигнал на переключение уменьшенной уставки задания. Перевод .исполнительного устройства на линии подачи реагента в импульсный режим работы достигается использованием управляемого импульсного преобразователя. В импульсном режиме исполнительное устройство работает без малых проходных сечений, что предотвращает его засорение. На чертеже представлена принципиальная схема устройства. Устройство содержит реактор 1 полунепрерывного действия, рубашку 2 охлаждения, мешалку 3, исполнительный элемент 4 на линии подачи реагента, клапан 5 подачи хладагента, первьш;6, второй 7 и третий 8 датчики температуры, первый 9, второй 10 и третий 11 регуляторы, релейньй элемент 12, сумматор 13, первый задатчик 14.параметра и импульсный преобразователь 15, первый 16 и второй 17 элементы сравнения, логический элемент И 18, второй 19, третий 20$ четвертый 21, пятый 22 и шестой 23 задатчики параметра. Регулирование температуры осуществляется следующим образом. S Температура в реакторе 1 замеряется датчиком 6 и регулируется регулятором 9, который управляет клапаном 5 на линии подачи хладагента в рубащку, и регулятором 10, сигнал от которого поступает на сумматор 13, импульсный преобразователь }5 и исаолнительный элемент 4, Температура хладагента на выходе из рубашки замеряется цлтчикам В и регулируется регулятором 11, сигнал от которого поступает также на сумматор 13 -Перепад температуры хладагента на входе и выходе из рубашки измеряется датчиками 7 и 8 и кода(втся на первый вход элемента 16, на ,второй вход которого подается сигнал .задатчина 22. Сигнал с датчика 6 тем .пёратуры в реакторе поступает на ne iвый вход, элемента 17, иа второй вход I которого подается сигнал с задатчика ,23. Сигналы с элементов 16 и 17 чере элемент 18 поступают на первый вход рел,вйного элемента 12, на второй и ,третий входы которого подаются сигна лы от задатчиков 20 и 21 соответстве .HOj ас выхода которого сигнал посту пает на первый вход регулятора 11. На стадии подачи реагента в реактор регулирование температуры осуществляется регуляторами- 10 и I J .путем изменения расхода реагента. .Клапан 5 подачи хладагента при этом полностью открыт, что позволяет про.водить процесс при максимальной величине тёплосъема. Температура в 07« реакторе поддерживается на уровне Т. На стадии выдержки реакционной массы, а также на стадии подачи реагента, когда температура в реакторе опускается до величины Т, регулирование температуры осуществляется регулятором 9 путем изменения подачи хладагента, что предотвращает пере,охлаждение реактора. Если температура в реакторе находится в допустимом диапазоне, то с логического элемента И 8 на управляющий вход релейного элемента поступает нулевой сигнал, и на задающий вход регулятора 11 подается задание 1 , Если же температура в реакторе начинает расти и достигает значения Т 1,3 перепад температуры хладагента уменьшается и становится Т. , то на выходе логического элемента И 18 сигнал становится равньм 1, релейный блок 12 переключается, и на задающий вход регулятора I1 подается задание . Распространенность полунепрерывных процессов, проводимых в реакторах с мешалкой и рубашкой охлаждения, а также большая актуальность проблемы обеспечения безаварийности проведения таких процессов, предопределяют использование предлагаемого устройства в процессах нитрования, сульфирования, хлорирования, производства метилурацила, этамида и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления экзотермическим процессом | 1977 |

|

SU735293A1 |

| Способ управления процессом синтеза простых полиэфиров | 1983 |

|

SU1112033A1 |

| Способ автоматического регулирования температуры в реакторе полунепрерывного действия | 1975 |

|

SU539598A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ РАСТВОРОВ В РЕАКТОРАХ ПОЛУНЕПРЕРЫВНОГО ДЕЙСТВИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2071961C1 |

| Устройство для автоматического регулирования процесса синтеза этилэтоксисиланов | 1981 |

|

SU1002296A1 |

| Устройство автоматического управления экзотермическим процессом в реакторе полунепрерывного действия | 1990 |

|

SU1804903A1 |

| Способ автоматического управления температурным режимом технологического процесса в реакторе смешения | 1990 |

|

SU1736600A1 |

| Устройство для программного регули-РОВАНия ТЕМпЕРАТуРы эКСТРАКТОРА | 1979 |

|

SU809105A1 |

| Способ автоматического управления работой реактора непрерывного действия | 1978 |

|

SU706101A1 |

| Способ управления процессом синтеза борных эфиров в реакторе полунепрерывного действия | 1983 |

|

SU1101293A1 |

УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ В РЕАКТОРЕ ПОЛУНЕПРЕРЫВНОГО ДЕЙСТВИЯ, содержащее первый, второй, третий, четвертый, пятый и шестой задатчики параметра, первый датчик температуры, расположенный в реакторе, первый регулятор, связанный вторым входом с первым задатчиком, и клапан подачи хладагента, установленный на входном трубопроводе рубашки охлаждения, а также второй и третий датчики температуры, расположенные соответственно на входном и выходном трубопроводах рубашки охлаждения, второй регулятор, соединенный первым входом с первым датчиком температуры, а вторым - с вторым задатчиком, исполнительный элемент на линии подачи реагента, отличающееся тем, что, с цел1) повышения точности устройства, оно содержит первый и второй элементы сравнения, включенные последовательно-элемент И, релейный элемент, третий регулятор и сумматор, выход которого соединен с исполнительным элементом на линии подачи реагента, а второй вход - с выходом второго регулятора, третий и четвертый задатчики пара,метра подключены соответственно к второму и третьему входам релейно(Л го элемента, пятый задатчик параметра подключен к первому входу перС вого элемента сравнения, соединенного вторым входом с вторым и третьим а s .;датчиками температуры, а выходом - ; т с nepHbJM входом элемента И, свя- , О Ol занного вторым входом с выходом второго элемента сравнения, первый вход которого подключен к шестому задат01 чику параметра, а второй - к первому о , датчику температуры, причем второй вход третьего регулятора соединен с третьим датчиком температуры.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Эрриот П | |||

| Регулирование производственных процессов | |||

| М., Энергия, 1967, с | |||

| Парный рычажный домкрат | 1919 |

|

SU209A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-10-30—Публикация

1980-12-17—Подача