Изобретение относится к управлени технологическими процессами, осущестляe t;IMИ в реакторах полунепрерывного действия, и может быть использовано в химической промьшшенностн, наприме в производстве тормозной жидкости Томь на стадии получения простых полиэфиров,

Известен способ автоматического регулирования температуры в реакторе полунепрерывного действия путем изменения подачи реагента в реактор в зависимости от температуры реакционной смеси и отношения величины температурного перепада на стенке реактора к температурному перепаду на входе хладагента в рубашку и выходе из нее 1.

Недостаток способа заключается в том, что он предусматривает управленке лишь одной стадией процесса. Это не позволяет достичь высокой производительности реактора за весь цикл проведения процесса.

Наиболее близким по технической сущности к предлагаемому является способ управления процессом синтеза простых полиэфиров в реакторе полунепрерывного действия путем прекращения выгрузки целевого продукта на стадии пуска реактора, подачи смеси моноэтилового эфира триэтиленгликоля с диэтиленгликолем на стадии дозирования реагентов в реактор и подачи на этой стадии окиси пропилена при достижении температуры в реакторе первого заданного-значения, регулирования температуры в реакторе на стадиях дозирования и выдержки реакционной массы изменением подачи теплоносителя в рубашку реактора и хладагента в змеевик реактора, прекращения подачи реагентов на стадии выдержки и выгрузки целевого продукта на стадии вь грузки 12 «

Недостаток известного способа заключается в том, что он не обеспечивает высокой производительности реактора при проведении процесса синтеза простых полиэфиров,

Целью изобретения является повышение производительности реактора.

Поставленная цель достигается тем что согласно способу управления процессом синтеза простых полиэфиров в реакторе полунепрерывного действия путем прекращения выгрузки целевого продукта на стадии пуска реактора,

подачи смеси моноэ Ч1лоБО о эфира триэтиленгликоля с диэтилеигликолем на стадии дозирования реагентов в реактор и подачи на irroii стадии оки:с пропилена при дocт iжeнии температурь в реакторе первого заданного эначония, регулирования температурь; в реакторе на стадиях дозирования и выдержки реакционной массы изменением подачи теплоносителя в рубашку реактра и хладагента в змеевик реактора, прекращения подачи реагентов на стадии выдержки и выгрузки целевого продукта на стадии выгрузки,подачу окиси пропилена осуществляют в зaдaинo i соотношении с количеспюм смеси моноэтилового эфира триэтнленглико.чя с Д1-:зтиленгликолем с коррекцией по температуре и давлению в реакторе ,} а стадии дозирования подают в реактор щелочь в заданном соотношении с количество смеси моноэтилового эфира триэтиленгликоля с диэтиленгликолем, на стадии выдержки прекращают подачу теплоносителя при достижении температуры в реакторе граничного значер ия и при достижении давления в реакторе граничного значения прекращают подачу окиси пропилена, при достижении давления в реакторе первого заданного значения подают азот в реактор. подачу которого прекращают при достижении давления в реакторе второго заданного значения, а при достижении содержания окиси пропилена в реакпионной массе заданного значения подают хладагент и при достккении температуры целевого продукта второго заданного значения прекращают подачу хладагента и осуществляют выгрузку целевого продукта.

Синтез простых полиэфиров осущестляют в реакторе полунепрерывного действия, причем этот процесс включает 4 стадии: пуска, дозирования, выдержки и выгрузки. Основная задача этого технологического процесса заключается в получении простых полиэфиров с содержанием окиси пропртлена в них не более 0,1 мае, % и кинематической вязкости 90-120 сСт.

Исходньп ш реагентами являются смесь моноэтилового эфира триэтиленгликоля с диэтиленгликолем и окись пропилена Катализатором процесса служит натриевая щелочь. В результате испытаний выявлено что необходимо поддерживать мольное соотношение ре311

агентов смеси моноэтнлового эфира триэтилснгликоля с диэтнленглнколем и окиси пропилена в интервале от 1:19 до 1:26, причем величина этого соотношения зависит от температуры и давления процесса. При отклонении от этой нормы в меньшую сторону (по окиси пропилена) целевой продукт простые полцэфиры - имеет существен,но меньшую вязкость (60 сСт), а при повьпиенном количестве окиси пропилена значительно возрастает ее содержание в целевом продукте (до 0,3 мае. %). В обоих случаях полученный целевой продукт - простые полиэфиры - не позволяет производить тормозную жидкость, удовлетворяющую техническим условиям на ее состав.

Проверка показала также необходиMOCTI) подачи катализатора (натриевой щелочи) на стадии дозирования в строгом соотношении с количеством смеси моноэтилового эфира триэтиленгликоля с диэтиленгликолем. Концентрация щелочи должна поддерживаться в интервале 0,28-0,3 мае. %. При превылюнии этой величины реакция оксипропилирования сопровождается резким (за 1520 мин) падением давления и ростом температуры 150°С. Возникает опасность получения нен ткных побочных продуктов, т.е. будет иметь мест сн1-1жение выхода целевого продукта. При (еиии концентрации уже -до 0,25-0,26 .мае. % реакция идет плавно без местных перегревов, но время реакции неопределенно затягивается.

Испытания показали, что на стадиях дозирования и выдержки необходимо поддерживать оптимальную температуру, которая лежит в пределах 120150°С. При превышении этой температуры увеличивается степень полимеризации в реакторе, т.е. получается некондиционньгй по молекулярной массе и вязкости целевой продукт, поэтому при достижении температуры в реактор на стадии выдержки граничного значения (150°С) необходимо прекратить подачу теплоносителя в рубашку реактора. При снижении температуры С 1 20° также существенно затягивается время реакции.

Второй реагент - окись пронршена необходимо подавать в реактор в течение двух стадий дозирования и выдержки в зависимости от температуры и давления, причем подачу окиси про334

пилена необходимо -начать при достижении температуры и реакторе первого заданного значения - 120( . и закончить при достижении давления в реакторе граничного значения - 3 кгс/см При несоблюдении данных условий будет иметь место повышенная степень полимеризации, сопровождающаяся .перегревом содержимого реактора и существенньм повышением давления, вплоть до взрыва. Завершение реакции оксипропилирования характеризуется сн1шением давления до первого заданного значения, равного 0,1 кгс/см . Испытания показали, что именно при этом давлени в реактор необходимо начать подачу азота для гарантированного предотвращения насыш.ения кислородом полученного щелочного раствора простых полиэфиров. Оптимальное давление, при котором надо прекратить подачу азота, составляет по данным опытно-промышленных иснытан11 1 0,4 кгс/см- (второе заданное. значен 1е) .

По требованиям технических условий на состав простых полиэфиров концентрация окиси пропилена ие должна превьпяать заданное з 5ачение 0,1 мае. %, поэтому при дост1скени1 этой концентрации на стадии вьщержки начинают подачу хладагента в з.мееВ1- К реактора для охлаждения целевого продукта, которлпо прекращают при его температзре, равной втором, заданному значению в интервале 60-80 С При данной температуре и содержании окиси пропилена в реакционной массе, равном 0,1 мае, %, в реакторе таходится целевой продукт заданного качества и можно осуществлять его выгрузку.

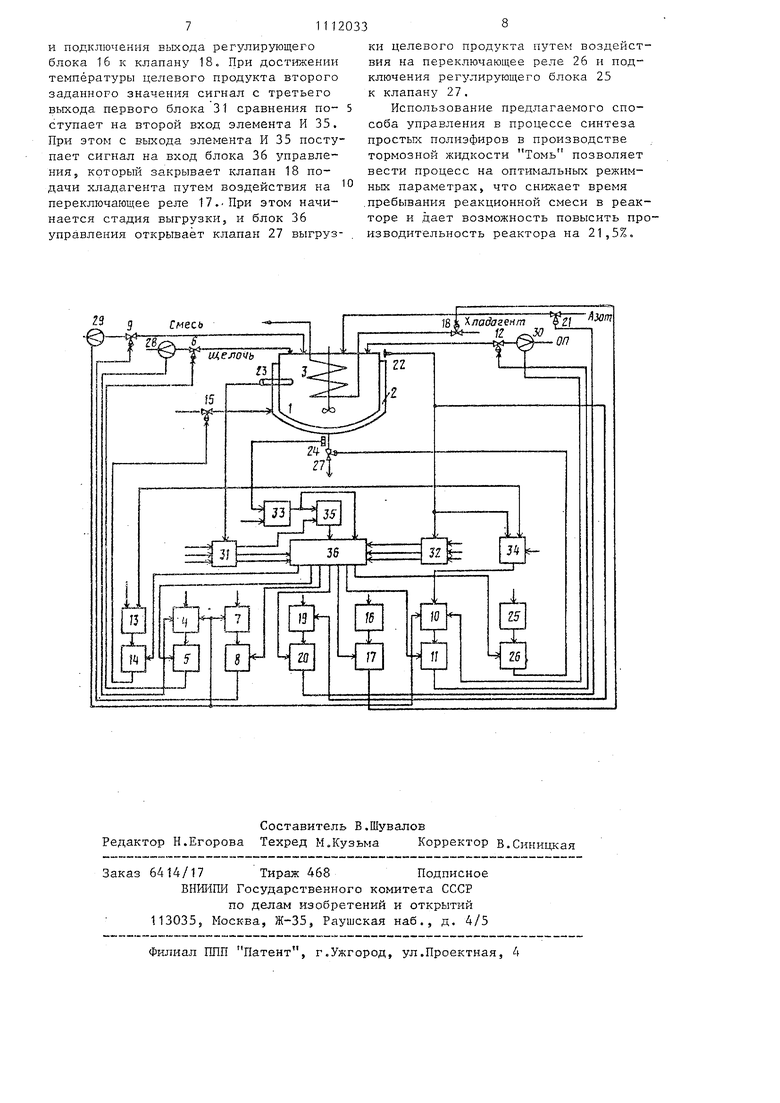

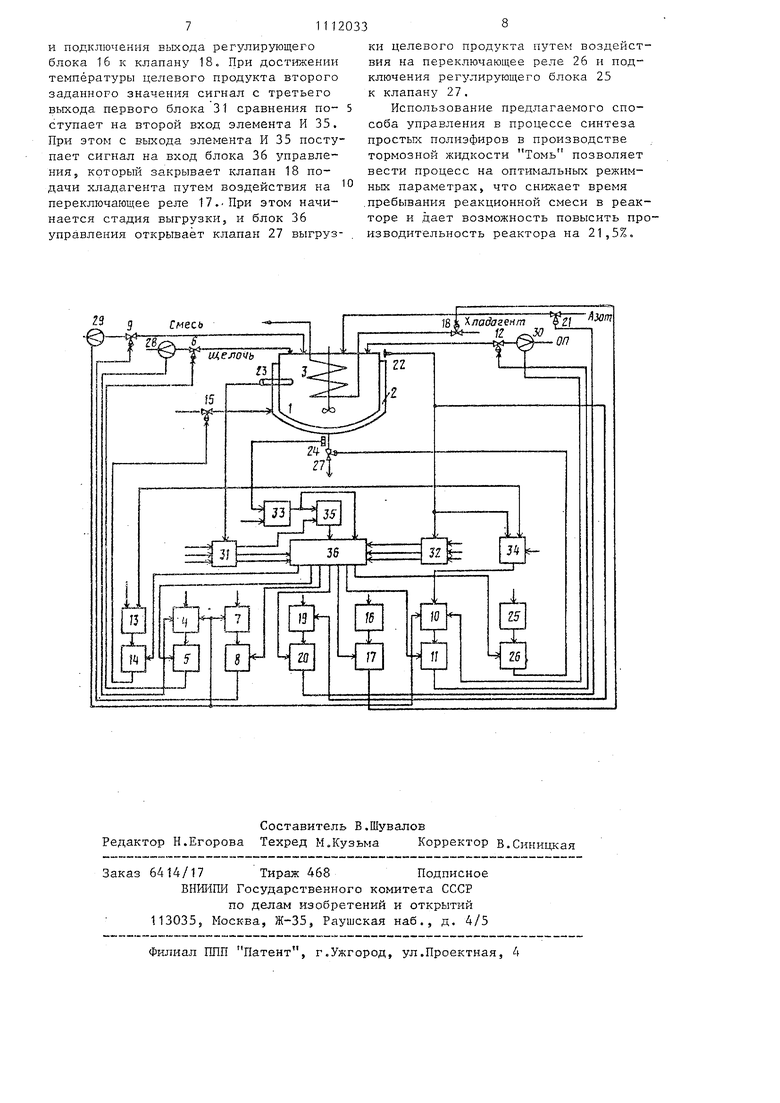

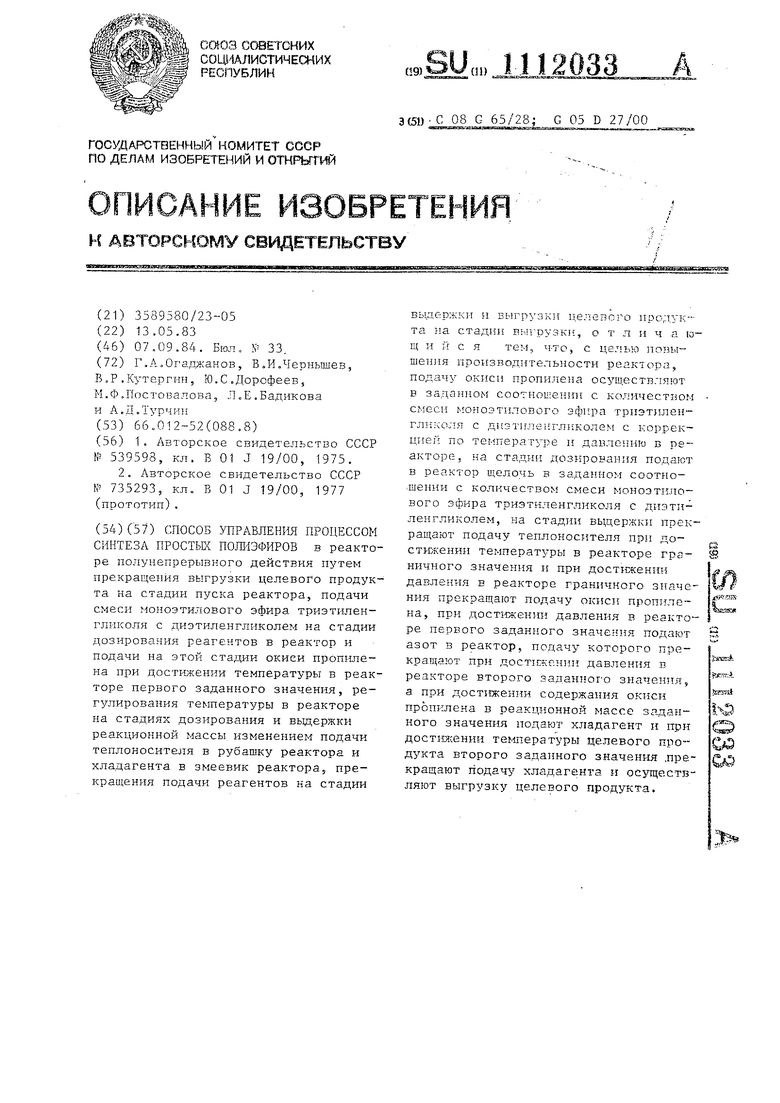

На чертеже.представлено устройств для реализации предлагаемого способа управления.

Процесс синтеза простых полиэфир.о осу1дествляют в реакторе 1 полунепрерывного действия, содержащем рубашку 2 для подачи теплоносителя и змеевик 3 для подачи хладагента. Подачу щелочи в реактор 1 осуществляют с помощью регулирующего блока 4 соотношения, переключающего реле 5 и клацана 6; подачу смеси моноэтилового эфира триэтиленгликолн с диэтиленгликолем - с помощью регулирующего блока 7, переключающего реле 8 и клапана 9; подачу окиси пропилена - с S1 помощью регулнрзюш.его блока 10 соотношения, переключающего реле 11 и клапана 12; подачу теплоносителя с помощью регулирующего блока 13, переключающего реле 14 и клапана 15; подачу хладагента -- с помощью регулир аощего блока 16, переключающего реле 17 н лслапана 18; подачу азота - с помощью регулирующего блока 19, переключающего реле 20 и клапана 21, Давление в реакторе измеряeTCj датчиком 22, температура - датчиком 23, а содержание окиси пропрше иа в реакционной массе - датчиком 24 Выгрузку делевого продукта из реакто ра осуществляют с помощью регулирую щего блока 25, переключаюитего реле 2 . клапана 27. РСоличество щелочи, сме си г оноэтилозого эфира триэтиленг1 иколя с диэтилвнгликолем и окиси пропилена, подаваемьк в реактор, измеряют соответственно датчикаШ1 28 - 30. Схема унравленкя процессом включает также первый, второй и TpeTini блоки 31 - 33 сравнения, блок 34 задания расхода ок1-1си пропилена, элемент И 35 и блок 36 управления . Способ осу1цествляют следующим образом. На стадии пуска реактора 1 с помоиц ю блока 36 управления через пере ключаюш,ее реле 26 закрывают клапан 2 }5ыгрузки целевого продукта. Па стадии дозирования бло:-; 36 у 1ра} ления открывает клапан 9 подачи смеси мон о э тилоз ог о э фира триэ тиле н глик оля с .и.иэтиленгликолеь 1утем воздействия на nepeKJim aicnee реле 8 и подключеiiiu-i выхода ре улирующего блока 7 к KJianaHy 9; открывает клапан 15 подачи теплоиос -ггеля в рубашку реактора путем воздехютБИя на переключающее реле 14 и подключения выхода регулирующсгО блока 13 .ч клапану 15; откры вает KjrariaH 6 подач:и щелочи путем возитействия на перекл очающее реле 5 и подключения вьрсода регулирующего блока 4 соотношения к клапану 6. При достижении температуры в реак торе 1 нервого заданного значения сигнал с первого выхода первого блОка 31 сравнения поступает на вход олока 36 упрггвления., который воздей- с гвует на переключаюо1ее реле 11 . При этом выход регулирующего блока 10, который осуществляет регулирование подачи С;киси пропилена в заданном 33& соотношении с количеством смеси, нодтглючается к кланану 12, Коррекция задания для регулирующего блока 10 формируется с помощью блока 34 задания, на вход которого поступают сигналы с датчиков 22 и 23 , Па зьлходе блока 34 в зависимости от температуры (т) и давления (Р) з реакторе формируется коррекция задания (ьС;,,, ) , HfinpHMBps по выражению (.-,р К/ КоТ - КзР. где ( и К, - коэффин.иепты. При достижении температуры в реакторе граничного значения сигнал со второго выхода первого блока 31 сравнения поступает на вход блока 36 управления, которыйвоз/действует на переключающее реле 14 и закрывает клапан 15 подачи теплоносителя. На стадии вьщержки прекращают подачу смеси моноэтилового эфира триэтиленглрисоля с диэтиленгликолем и щелочи в реактор путем воздействия на переключающие реле 8 и 5 и закрытия клапанов 9 н 6, При достижении давления в реакторе граничного значения сигнал с первого выхода второго блока 32 сравнения поступает на вход блока 36 управления, который путем воздействия на переключающее реле 1 1 закр 1вает клапан 12 г одачи окиси пропилена. При этом давление в реакторе начинает падать,, и при достижении давления первого заданного значения сигнал со второго выхода второго блока 32 сравнения поступает на вход блока 36 управления,, который начинает подачу азота путем воздействия на переключающее реле 20 и подключения выхола регулирующего блока 19 к клапану 21 подачи азота. При этом давление в реакторе начинает возрастать и при достижении давления в реакторе второго заданного значения сигнал с третьего выхода второго блока 32 сравнения поступает на вход блока 36 управления, который путем воздействия на переключающее реле 20 закрывает клапан 21 подачи азота. При достижении содержания окиси пропилена в реакционной массе заданного значения сигнал с выхода третьего блока 33 сравнения поступает на первый вход элемента 35 и на вход блока 36 управления, который от1фывает клапан 18 подачи хладагента путем воздействия на переключающее реле 17

и подключения выхода регулирующего блока 16 к клапану 18 о При достижении температуры целевого продукта второго заданного значения сигнал с третьего выхода первого блока 31 сравнения поступает на второй вход элемента И 35. При этом с выхода элемента И 35 поступает сигнал на вход блока 36 управления, который закрывает клапан 18 подачи хладагента путем воздействия на переключаюЕчее реле 17.При этом начинается стадия выгрузки, и блок 36 управления открывает клапан 27 выгрузки целевого продукта путем воздействия на переключающее реле 26 и подключения регулирующего блока 25 к клапану 27.

Использование предлагаемого способа управления в процессе синтеза простых полиэфиров в производстве тормозной жидкости Томь позволяет вести процесс на оптимальных режимных параметрах, что снижает время .пребывания реакционной смеси в реакторе и дает возможность повысить производительность реактора на 21,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом синтеза борных эфиров в реакторе полунепрерывного действия | 1983 |

|

SU1101293A1 |

| Способ управления экзотермическим процессом | 1977 |

|

SU735293A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАЛКИЛОВЫХ (C-C) ЭФИРОВ ТРИ- И ТЕТРАЭТИЛЕНГЛИКОЛЕЙ | 1999 |

|

RU2159760C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАЛКИЛОВЫХ ЭФИРОВ АЛКИЛЕНГЛИКОЛЕЙ | 1999 |

|

RU2149865C1 |

| Способ получения полиэфиров | 1976 |

|

SU584720A1 |

| Способ разделения азеотропной смеси диэтиленгликоля и моно-с -с -алкилового эфира триэтиленгликоля | 1978 |

|

SU925929A1 |

| Способ получения металлсодержащих полиэфиров со свободными гидроксильными группами | 1977 |

|

SU745910A1 |

| ОДНОСТАДИЙНЫЙ НЕПРЕРЫВНЫЙ СПОСОБ ПРОИЗВОДСТВА ЭТОКСИЛАТОВ И МНОГОСТАДИЙНЫЙ НЕПРЕРЫВНЫЙ СПОСОБ ПРОИЗВОДСТВА ЭТОКСИЛАТОВ (ЕГО ВАРИАНТЫ) | 2007 |

|

RU2478662C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ДИЭТИЛЕНГЛИКОЛЯ И ТРИЭТИЛЕНГЛИКОЛЯ | 2009 |

|

RU2420509C1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ МОНО- И ДИЭТИЛЕНГЛИКОЛЕЙ | 1999 |

|

RU2152922C1 |

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СИНТЕЗА ПРОСТЫХ ПOШiЭФИPOB в реакторе полунепрерывного действия путем прекращения выгрузки целевого продукта на стадии пуска реактора, подачи смеси моноэтилового эфира, триэтиленгликоля с диэтиленгликолем на стадии дозирования реагентов в реактор и подачи на этой стадии окиси пропилена при достижении температуры в реакторе первого заданного значения, регулирования температуры в реакторе на стадиях дозирования и вьщержки реакционной массы изменением подачи теплоносителя в рубашку реактора и хладагента в змеевик реактора, прекращения подачи реагентов на стадии выдержки и выгрузки целевого продукта на стадии выгрузки, о т л и ч а ю- 1Ц и и с я тем, ч-то, с це.чью потзышения производительности реактора, подачу окиси пропилена осуществляют в зaдaннo соотношении с количеством смеси моноэтилового эфира триэт1шенгликоля с диэтиленгликолем с коррекцией по температуре и давлению в реакторе, на стадии дозиров.ания подают в реактор щелочь в заданном соотношении с количеством смеси ioнoэтиJЮвого эфира триэтиленгликоля с диэтиленгликолем, на стадии вьщержки прекращают подачу теплоносителя при доо f стюкении температуры в реакторе граничного значения и при досттскении давления в реакторе граничного значения прекращают подачу окиси пропилена, при достижении давления в реакторе первого заданного значения подают азот в реактор, подачу которого прекращают при дост скении давления в r-JTS-J реакторе второго заданного значения, 2 Ю а при достижении содержания окиси пропилена в реакционной массе заданного значения подают хладагент и ггри достзгзсении температуры целевого продукта второго заданного значен1-1я .прекращают подачу хла.дагенга и осуществляют выгрузку целевого продукта.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического регулирования температуры в реакторе полунепрерывного действия | 1975 |

|

SU539598A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ управления экзотермическим процессом | 1977 |

|

SU735293A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-09-07—Публикация

1983-05-13—Подача