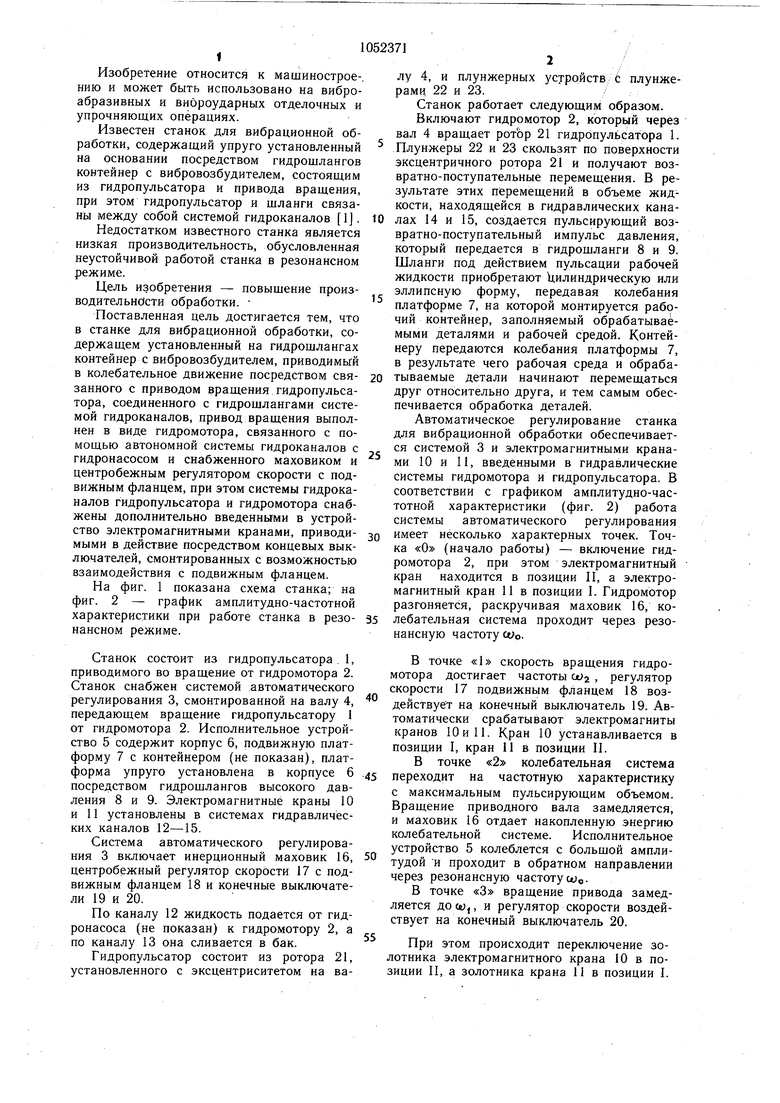

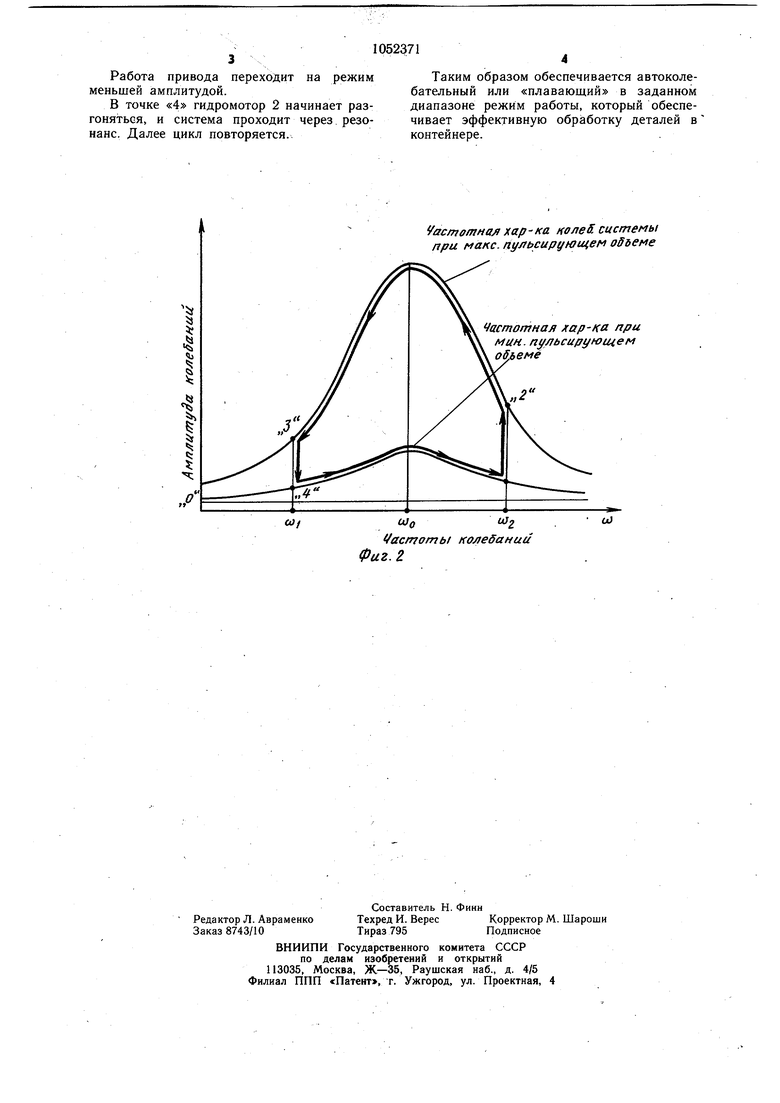

Изобретение относится к машинострое-. нию и может быть использовано на виброабразивных и виороударных отделочных и упрочняющих операциях. Известен станок для вибрационной обработки, содержащий упруго установленный на основании посредством гидрошлангов контейнер с вибровозбудителем, состоящим из гидропульсатора и привода вращения, при этом гидропульсатор и шланги связаны между собой системой гидроканалов 1. Недостатком известного станка является низкая производительность, обусловленная неустойчивой работой станка в резонансном режиме. Цель изобретения - повыщение производительности обработки. Поставленная цель достигается тем, что в станке для вибрационной обработки, содержащем установленный на гидрощлангах контейнер с вибровозбудителем, приводимый в колебательное движение посредством связанного с приводом вращения гидропульсатора, соединенного с гидрошлангами системой гидроканалов, привод вращения выполнен в виде гидромотора, связанного с помощью автономной системы гидроканалов с гидронасосом и снабженного маховиком и центробежным регулятором скорости с подвижным фланцем, при этом системы гидроканалов гидропульсатора и гидромотора снабжены дополнительно введенными в устройство электромагнитными кранами, приводимыми в действие посредством концевых выключателей, смонтированных с возможностью взаимодействия с подвижным фланцем. На фиг. 1 показана схема станка; на фиг. 2 - график амплитудно-частотной характеристики при работе станка в резонансном режиме.

Станок состоит из гидропульсатора , 1, приводимого во вращение от гидромотора 2. Станок снабжен системой автоматического регулирования 3, смонтированной на валу 4, передающем вращение гидропульсатору 1 от гидромотора 2. Исполнительное устройство 5 содержит корпус 6, подвижную платформу 7 с контейнером (не показан), платформа упруго установлена в корпусе 6 посредством гидрощлангов высокого давления 8 и 9. Электромагнитные краны 10 и 11 установлены в системах гидравлических каналов 12-15.

Система автоматического регулирования 3 включает инерционный маховик 16, центробежный регулятор скорости 17 с подвижным фланцем 18 и конечные выключатели 19 и 20.

По каналу 12 жидкость подается от гидронасоса (не показан) к гидромотору 2, а по каналу 13 она сливается в бак.

Гидропульсатор состоит из ротора 21, установленного с эксцентриситетом на ванансную частоту сУо.

В точке «1 скорость вращения гидромотора достигает частоты ш , регулятор скорости 17 подвижным фланцем 18 воздействует на конечный выключатель 19. Автоматически срабатывают электромагниты кранов 10 и 11. Кран 10 устанавливается в позиции I, кран 11 в позиции II.

В точке «2 колебательная система переходит на частотную характеристику с максимальным пульсирующим объемом. Вращение приводного вала замедляется, и маховик 16 отдает накопленную энергию колебательной системе. Исполнительное устройство 5 колеблется с больщой амплитудой И проходит в обратном направлении через резонансную частоту Шо.

В точке «3 вращение привода замедляется до cuj, и регулятор скорости воздействует на конечный выключатель 20.

При этом происходит переключение золотника электромагнитного крана 10 в позиции II, а золотника крана И в позиции I. лу 4, и плунжерных устройств С плунжерами 22 и 23. Станок работает следующим образом. Включают гидромотор 2, который через вал 4 вращает ротор 21 гидропульсатора 1. Плунжеры 22 и 23 скользят по поверхности эксцентричного ротора 21 и получают возвратно-поступательные перемещения. В результате этих перемещений в объеме жидкости, находящейся в гидравлических каналах 14 и 15, создается пульсирующий возвратно-поступательный импульс давления. который передается в гидрощланги 8 и 9. Шланги под действием пульсации рабочей жидкости приобретают Нилиндрическую или эллипсную форму, передавая колебания платформе 7, на которой монтируется рабочий контейнер, заполняемый обрабатываемыми деталями и рабочей средой. Контейнеру передаются колебания платформы 7, в результате чего рабочая среда и обрабатываемые детали начинают перемещаться друг относительно друга, и тем самым обеспечивается обработка деталей. Автоматическое регулирование станка для вибрационной обработки обеспечивается системой 3 и электромагнитными кранами 10 и И, введенными в гидравлические системы гидромотора и гидропульсатора. В соответствии с графиком амплитудно-частотной характеристики (фиг. 2) работа системы автоматического регулирования имеет несколько характерных точек. Точка «О (начало работы) - включение гидромотора 2, при этом электромагнитный кран находится в позиции II, а электромагнитный кран 11 в позиции I. Гидромотор разгоняется, раскручивая маховик 16, колебательная система проходит через резоРабота привода переходит на режим меньшей амплитудой.

В точке «4 гидромотор 2 начинает разгоняться, и система проходит через. резонанс. Далее цикл повторяется..

Таким образом обеспечивается автоколебательный или «плавающий в заданном диапазоне режим работы, который обеспечивает эффективную обработку деталей в контейнере.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для вибрационной обработки | 1987 |

|

SU1414585A2 |

| Вибрационный станок | 1987 |

|

SU1458181A1 |

| Система вибровозбуждения вибрационного станка | 1989 |

|

SU1646806A1 |

| Вибрационный станок | 1987 |

|

SU1414586A1 |

| ВИБРАЦИОННЫЙ СТАНОК | 1991 |

|

RU2009854C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДОРОЖНЫХ ПОКРЫТИЙ ОТ НАЛЕДИ И СНЕГА | 2018 |

|

RU2683477C1 |

| ВИБРАЦИОННЫЙ СТАНОК | 1990 |

|

RU2009836C1 |

| Вибрационный гидравлический станок | 1986 |

|

SU1315031A1 |

| Вибрационный станок | 1989 |

|

SU1646805A1 |

| Вибрационный станок | 2019 |

|

RU2747602C2 |

СТАНОК ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ, содержащий упруго установленный на основании посредством гидрошлангов контейнер с вибровозбудителем. состоящим из гидропульсатора и привода вращения, при этом ги ропульсатор н гидрощланги связаны между собой- системой гидроканалов, отличающийся тем, что, с целью повыщения производительности обработки, привод вращения выполнен в виде гидромотора, связанного с помощью автономной системы гидроканалов с гидронасосом и снабженного маховиком и центробежным регулятором скорости с подвижным фланцем, при этом системы гидроканалов гидропульсатора и гидромотора снабжены дополнительно введенными в устройство электромагнитными кранами, приводимыми в действие посредством концевых выключателей, смонтированных с возможностью взаимодействия с подвижным фланцем.

Уастотна харка ноле& системы при макс, пульсирующем оВъеме

Частотная хар-ка при мин. пульсирующем объеме

Шо0/2

Настать/ колебании Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бабичева А | |||

| П | |||

| и др | |||

| Конструирование и эксплуатация вибрационных станков для обработки деталей | |||

| Издательство Ростовского университета, 1981, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1983-11-07—Публикация

1982-07-08—Подача