высоты амортизаторов позволяет повысить их долговечность в 1,5-3,0 раза. Снабжение дебалансного вала конусной втулкой с перфорированным фланцем, отверстия которого направлены под

углом 35-45° в сторону верхнего подшипника, обеспечивает интенсификацию его смазки, а соответственно и повышение долговечности. 1 з.п.ф-лы, 8 ил., 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРАЦИОННЫЙ СТАНОК | 1991 |

|

RU2022762C1 |

| ВИБРАЦИОННАЯ УСТАНОВКА | 2011 |

|

RU2457095C1 |

| ВИБРАЦИОННЫЙ СТАНОК | 1991 |

|

RU2014204C1 |

| Вибрационный станок | 1981 |

|

SU986745A1 |

| Вибратор устройства для вибрационной обработки | 1986 |

|

SU1313664A1 |

| Машина для вибрационной обработки | 1990 |

|

SU1738612A2 |

| Сердечник установок для формования трубчатых изделий | 1990 |

|

SU1759640A2 |

| Станок для вибрационной обработки | 1982 |

|

SU1052371A1 |

| ВИБРОУСТАНОВКА С ШУМОГЛУШЕНИЕМ | 2011 |

|

RU2453416C1 |

| Машина для вибрационной обработки | 1981 |

|

SU971634A1 |

Изобретение относится к машиностроению и может быть использовано для удаления заусенцев, скругления острых кромок и для других финитно- нар зачистньк операгщй. Целью изобретения является повьпиение срока службы вибрационного станка путем улучшения условий работы наиболее нагруженных узлов. Устройство содержит контейнер 5, упруго установленный на основании 1 посредством упругих амортизаторов 2, вьтолненных в виде резиновых трубок, установленных на сферических головках пустотелых пальцев 4. Соблюдение соотношения диаметров наружной и внутренней поверхностей амортизаторов в пределах 2,5-3,5, а также расстояния между центрами сфер пальцев в пределах 0,4-0,5 от W СП 00 эо Фuг.i

1

Изобретение относится к машн||остро ению и может быть использовано для удаления заусенцев, скругления острых кромок и для выполнения других финишно-зачистных операдай.

Цель изобретения - повышение срока службы вибрационного станка путем улучшения условий работы наиболее нагруженных узлов.

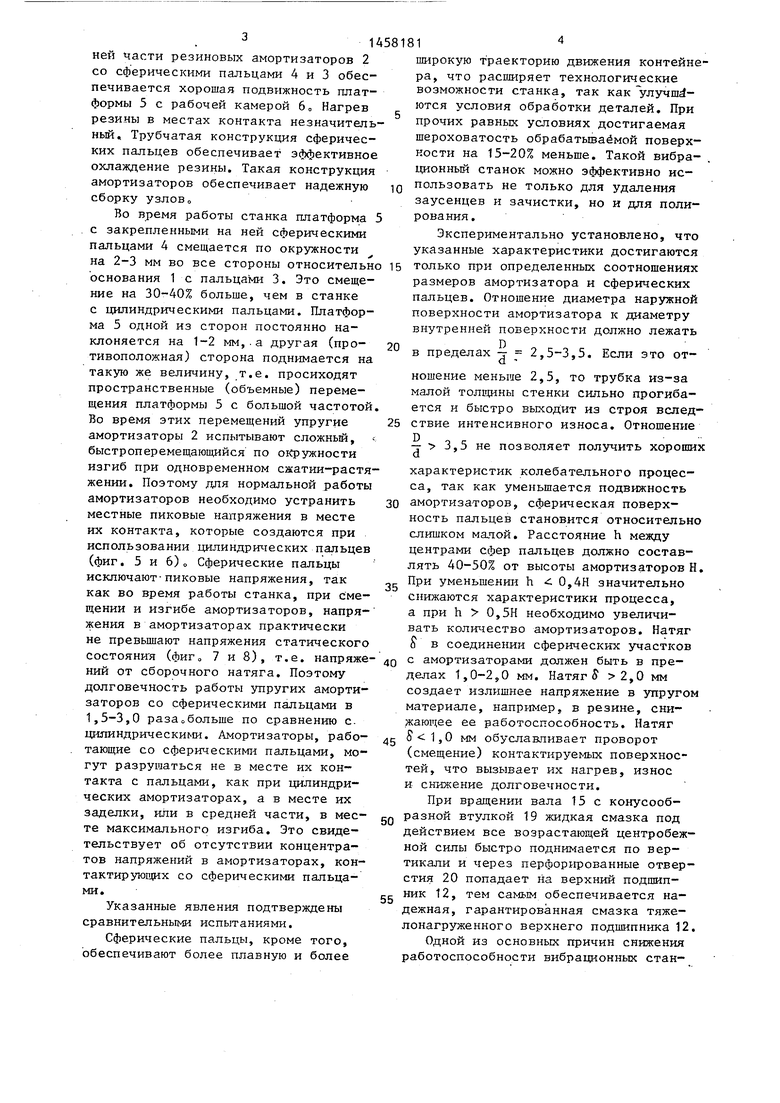

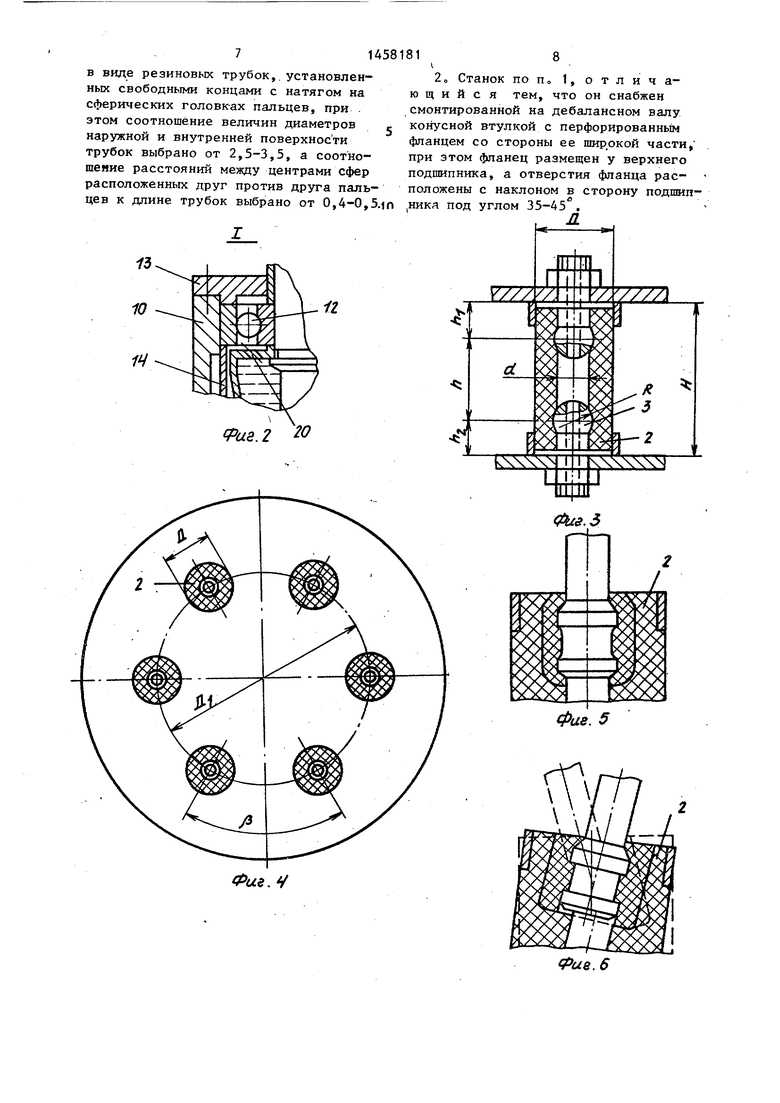

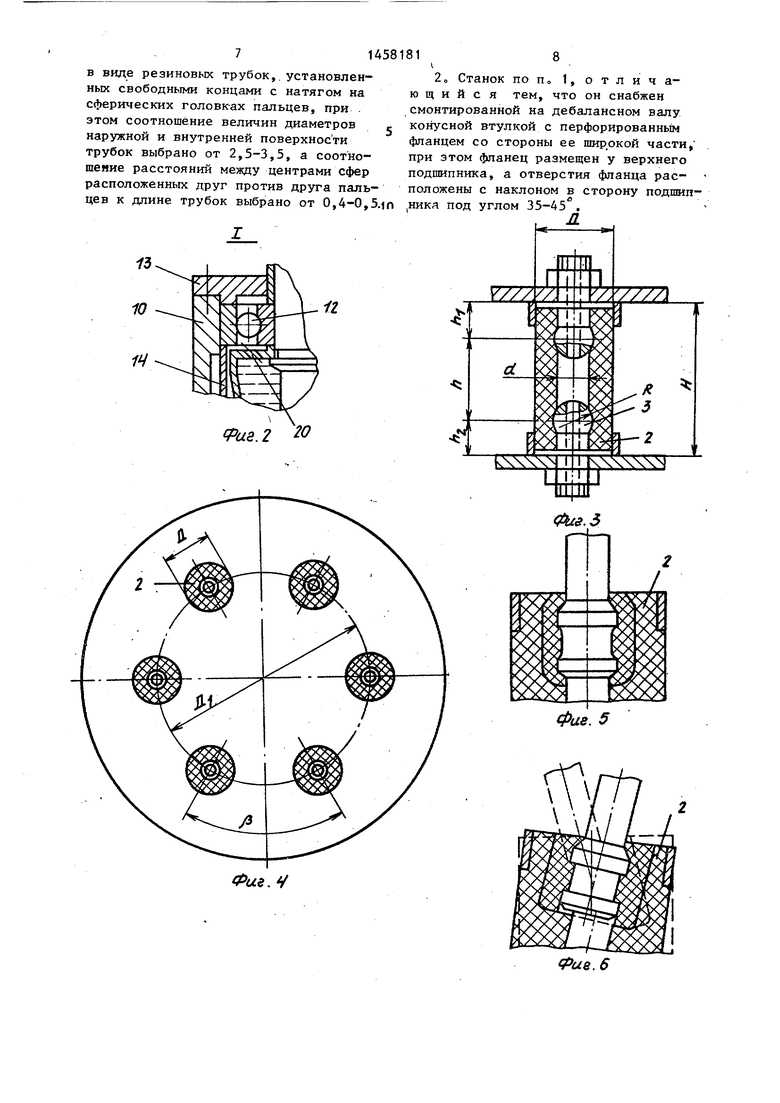

На фиг о 1 изображен вибрационньй станок, продольный разрез; на фиг.2 - узел I на фиг, 1 (верхнего подшипника); на фиг. 3 - узел амортизатора; на фиг о 4 - амортизаторы, сечение; на фиг. 5 цилиндрический палец с амортизатором в статическом состоянии, продольное сечение; на фиг.6 - щшиндрический палец с амортизатором

во время работы, продольное сечение; на-фиг. 7 - палец со сферической головкой в статическом состоянии, продольное сечение; на фиг. 8 - палец со сферической головкой во время работы, продольное сечение.

На основании 1 размещены амортизаторы 2, выполненные пустотелыми в виде трубок из резины и закрепленные на нижних 3 и верхних пустотелых сферических пальцах 4. На этой упругой под веске установлена платформа 5, несущая тороидальную рабочую камеру 6 с внутренней облицовкой 7 из полиуретана с переменным сечением по высоте. Максимальная толщина внутренней облицовки находится в самой нижней точке камеры Для предотвращения поперечного смещения амортизаторов 2 служат нижнее кольцо 8 и верхнее кольцо 9. На платформе размещен стакан 10с нижним 11 и верхним 12 подшипниками. Подшипники от осевого смещения удерживаются крышками 13 и втулкой 14. Во внутреннюю обойму нижнего подшипника 11 посажен вал 15, на нижнем

0

5

0

5

о

5

0

конце которого размещен нижний деба- ланс 16, закрепленный гайкой 17, и эластичная муфта t8. На верхний конец вала 15 насажена конусообразная .втулка 19 с перфорированным фланцем на широкой части. Отверстия 20 фланца расположены с наклоном в сторону верхнего подшипника 12. Верхний де- баланс закреплен на валу 15 гайкой 22. Стакан 10 сверху и снизу закрьтается крьшпсами 23. Возмущающий вращающий момент на вал 15 с дебалан- сами 16 и 21 передается от электро- двигателя 24 на приводной вал 25 и эластичную муфту 18. Внутри между полостью втулки 14 и нижней крьшши 23 размещен жидкий смазочный материал, обеспечивающий -смазку нижнего 11 и верхнего подшипников 12. Количество смазочного материала не должно пре- вьш1ать 1/3-1/2 объема полости. Сверху станок заигрывается быстрооткидыва- юЩимЕя звукоизоляционным кожухом 26. Вибрационный станок работает следующим Ьбразом.

Перед пуском станка дебалансы 16 и 21 разведены друг относительно друга на требуемый возмущающий момент. Во внутреннюю полость втулки 14 и нижней крьшжи 23 залита жидкая смазка, в рабочую камеру засыпаны рабочие среды и обрабатыйаемые детали При включении электродвигателя станка начинает врахцаться привддной вал 25, который через эластичную муфту 18 передает врагцение валу 15, на концах которого размещены нижний 16 и верхний 21 дебалансы. За счет знакопеременной синусоидальной нагрузки от дебалансов тороидальная рабочая камера 6, установленная на платфор- ;ме 5, начинает вибрировать с определенной частотой и амплитудой. Благодаря минимальному контакту внутренней части резиновых амортизаторов 2 со сферическими пальцами 4 и 3 обеспечивается хорошая подвижность платформы 5 с рабочей камерой 6„ Нагрев резины в местах контакта незначитель- ньй. Трубчатая конструкция сферических пальцев обеспечивает эффективное охлаждение резины. Такая конструкция амортизаторов обеспечивает надежную сборку узлов о

Во время работы станка платформа 5 с закрепленными на ней сферическш ш пальцами 4 смещается по окружности

10

широкую траекторию движения контейне ра, что расширяет технологические возможности станка, так как улучш - ются условия обработки деталей. При прочих равных условиях достигаемая шероховатость обрабатьшаёмой поверхности на 15-20% меньше. Такой вибрационный станок можно эффективно использовать не только для удаления заусенцев и зачистки, но и для полирования.

Экспериментально установлено, что указанные характеристики достигаются

на 2-3 мм во все стороны относительно 15 только при определенных соотношениях

основания 1 с пальцами 3. Это смещение на 30-40% больше, чем в станке с цилиндрическими пальцами. Платформа 5 одной из сторон постоянно наклоняется на 1-2 мм,.а другая (противоположная) сторона поднимается на такую же величину, т.е. просиходят пространственные (объемные) перемещения платформы 5 с большой частотой. Во время этих перемещений упругие амортизаторы 2 испытывают сложный, быстроперемещающийся по окружности изгиб при одновременном сжатии-растяжении. Поэтому для нормальной работы амортизаторов необходимо устранить местные пиковые напряжения в месте их контакта, которые создаются при использовании цилиндри геских пальцев (фиг. 5 и 6)о Сферические пальцы исключают-пиковые напряжения, так как во время работы станка, при смещении и изгибе амортизаторов, напря- жения в амортизаторах практически не превьшгают напряжения статического

20

в пределах 2,5-3,5.

Если 3 то отразмеров амортизатора и сферических пальцев. Отношение диаметра наружной поверхности амортизатора к диаметру внутренней поверхности должно лежать

ID

d

ношение меньше 2,5, то трубка из-за малой толщины стенки сильно прогибается и быстро выходит из строя вслед- 25 ствие интенсивного износа. Отношение

D „ - J,5 не позволяет получить хороших

характеристик колебательного процесса, так как уменьшается подвижность

30 амортизаторов, сферическая поверхность пальцев становится относительно слишком малой. Расстояние h между центрами сфер пальцев должно составлять 40-50% от высоты амортизаторов Н

2g При уменьшении h -с 0,4Н значительно снижаются характеристики процесса, а при h 0,5Н необходимо увеличивать количество амортизаторов. Натяг S в соединении сферических участков

- ..f. .i fj.-. и J.XfB JT ЧС1. 1X4/

состояни-я (фиго 7 и 8), т.е. напряже- до с амортизаторами должен быть в прений от сборочного натяга. Поэтому долговечность работы упругих амортизаторов со сферическими пальцами в 1,5-3,0 раза о больше по сравнению с. хщлиндрическими. Амортизаторы, работающие со сферическими пальцами, могут разрушаться не в месте их контакта с пальцами, как при цилиндрических амортизаторах, а в месте их заделки, или в средней части, в месте максимального изгиба. Это свидетельствует об отсутствии концентратов напряжений в амортизаторах, контактирующих со сферическими пальцами.

Указанные явления подтверждены сравнительными испытаниями.

Сферические пальцы, кроме того, обеспечивают более плавную и более

делах 1,0-2,0 мм. Натяг 2,0 мм создает излишнее напряжение в упругом материале, например, в резине, снижающее ее работоспособность. Натяг

45 ,0 мм обуславливает проворот

(смещение) контактируемых поверхностей, что вызывает их нагрев, износ и снижение долговечности.

При вращении вала 15 с конусообgQ разной втулкой 19 жидкая смазка под действием все возрастающей центробежной силы быстро поднимается по вертикали и через перфорированные отверстия 20 попадает на верхний подшипgg ник 12, тем самым обеспечивается надежная, гарантированная смазка тяжелонагруженного верхнего подшипника 12.

Одной из основных причин снижения работоспособности вибрационных стан-

1458181

широкую траекторию движения контейнера, что расширяет технологические возможности станка, так как улучш - ются условия обработки деталей. При прочих равных условиях достигаемая шероховатость обрабатьшаёмой поверхности на 15-20% меньше. Такой вибрационный станок можно эффективно использовать не только для удаления заусенцев и зачистки, но и для полирования.

Экспериментально установлено, что указанные характеристики достигаются

только при определенных соотношениях

в пределах 2,5-3,5.

Если 3 то отразмеров амортизатора и сферических пальцев. Отношение диаметра наружной поверхности амортизатора к диаметру внутренней поверхности должно лежать

ID

d

ношение меньше 2,5, то трубка из-за малой толщины стенки сильно прогибается и быстро выходит из строя вслед- ствие интенсивного износа. Отношение

D „ - J,5 не позволяет получить хороших

характеристик колебательного процесса, так как уменьшается подвижность

амортизаторов, сферическая поверхность пальцев становится относительно слишком малой. Расстояние h между центрами сфер пальцев должно составлять 40-50% от высоты амортизаторов Н.

При уменьшении h -с 0,4Н значительно снижаются характеристики процесса, а при h 0,5Н необходимо увеличивать количество амортизаторов. Натяг S в соединении сферических участков

- ..f. .i fj.-. и J.XfB JT ЧС1. 1X4/

с амортизаторами должен быть в прес амортизаторами должен быть в пределах 1,0-2,0 мм. Натяг 2,0 мм создает излишнее напряжение в упругом материале, например, в резине, снижающее ее работоспособность. Натяг

,0 мм обуславливает проворот

(смещение) контактируемых поверхностей, что вызывает их нагрев, износ и снижение долговечности.

При вращении вала 15 с конусообразной втулкой 19 жидкая смазка под действием все возрастающей центробежной силы быстро поднимается по вертикали и через перфорированные отверстия 20 попадает на верхний подшипник 12, тем самым обеспечивается наежная, гарантированная смазка тяжеонагруженного верхнего подшипника 12.

Одной из основных причин снижения аботоспособности вибрационных стан-

ков с вертикально расположенным ва- ,лом вибровозбудителя является выкод из строя верхнего подшипника, так как затруднены условия его смазывания. В данном решении обильное смазывание подщипника обеспечено за счет постоянного поступления масла под давлением вниз-вверх, Создаваемым за счет вравдения самого вала. При этом количество подаваемого масла должно быть равно количеству масла, отводимого из полости смазывания самотеком через зазор между втулками 19 и 14. Для обеспечения этого требования подводимое в полость смазывания масло должно выходить вверх напорными вращающимися струями. Такую схему подачи масла обеспечивают отверстия, расположенные во враща- гацейся втулке под углом 35-40° к ее оси, т.е. за счет центробежных сил создается необходимьй напор (давление) . Если ОС 35°, -то напор от действия центробежных сил будет не- дсстаточньм, что не обеспечивает решения задачи Угол более.45 уменьшает эффект подачи масла вверх по оси (что важно для вибровозбудителей с вертикальным валом) и, кроме то- го, необходим дополнительный поворот отверстий для выхода их в зону смазыВ таблице приняты обозначения; V - объем контейнера, мм ; Н - высота амортизатора, мм; h,, h - расстояния от центров сфер пальцев до, соответственно, верхней и нижней площадок крепления пальцев, мм; h - расстояние между центрами сфер пальцев, мм; D и d - диаметры, соответственно, наружной и внутренней поверхности амортизаторов, мм; D, - диаметр окружности, на которой расположены центра амортизаторов, мм; |5 - угловое расстояние между центрами амортизаторов по окружности, град; RJ - радиус тора контейнера, мм; Вт.нар, - наружный диаметр тороидального контейнера, мм; R - радиус сферы головок пальцев, мм; оС - угол наклона отверстий конусообразной втулки, град.

вания, который повьш1ает гидравлическое сопротивление, снижает напор и сводит на нет эффект от повышения угла об (увеличение центробежных сил),

П р и м е р. Вибрационный станок, созданный по данной схеме, может использоваться для обработки тонколистовых деталей из конструкционных сталей после штамповки-вырубки с целью удаления заусенцев и скругления острых кромокс Объем контейнера 15 л, частота колебаний - 3000 в 1/мин, амплитуда - 2-3 мм.

При обработке деталей в среде аб- .разивньк гранул за 3.0-40 мин о надежно удаляют заусенцы размером до 0,2- 0,3 мм с толщиной у основания 0,1 мм. Размер деталей до 700 мм, при толщине от 0,1 мм до 2-3 мм. Узел упругой подвески и узел верхнего подшипника в данном станке обеспечивает повышение его долговечности в 2,0-2,5 раза по сравнению с аналогичными станками, применяемыми в настоящее время.

Станки с приведенными выше характеристиками созданы с объемами работ чих камер 15 и 60 л, они имеют следующие размеры основных элементов, представленные в таблице.

Формула изобретения

в виде резиновых трубок,, установленных свободными концами с натягом на сферических головк-ах пальцев, при этом соотношение величин диаметров наружной и внутренней поверхности трубок выбрано от 2,5-3,5, а соотношение расстояний между центрами сфер расположенных друг против друга паль

2 о Станок по п о 1, отличающийся тем, что он снабжен смонтированной на дебалансном валу конусной втулкой с перфорированньгм фланцем со стороны ее широкой части, при этом фланец размещен у верхнего подшипника, а отверстия фланца рас.... положены с наклоном в сторону подшипцев к длине трубок выбрано от 0,4-0,5.in ,ника под углом 35-45.

сриг.2 20

Фиг. У

1818

2 о Станок по п о 1, отличающийся тем, что он снабжен смонтированной на дебалансном валу конусной втулкой с перфорированньгм фланцем со стороны ее широкой части, при этом фланец размещен у верхнего подшипника, а отверстия фланца .3

Фае. 5

Фие.6

Фие. 7

Фае. в

| Бабичев А.П | |||

| и др | |||

| Вибрационные станки для обработки деталей | |||

| М.: Машиностроение, 1984, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

1989-02-15—Публикация

1987-07-09—Подача