Изобретение относится к автомати зации контроля технологических процессов в металлургии, в частности к технике автоматического определения косвенным путем масс жидкого металла и шлака в плавильных агрегатах по ходу плавки, и может найти применение в металлургической и машиностроительной отраслях npof/ibiiiineHHOcти, преимуцестзенно в сталеплавильном производстве, например, при выплавке стали в дуговых печах.

Известно устройство для контроля массы жидкого металла в агрегате построенное с использованием в сочетании с вьp иcлитeлeм массы металла измерителей содержания углерода . в двух последовательно отбираемых пробах металла Cl .

Однако точность и надежность контроля массы жидкого металла этим устцойством недостаточны , что обусловлено погрешностями оценки количества углерода, выгорающего из металла за период межДу отборами двух проб и вероятностью отбора непредставительной (отражающей локальную по массе металла концентрацию )или испорченной (непригодной по качеству для анализа ) пробы. Кроме того, устройство ограничено по функциональным возможностям, так как не приспособлено для одновременного контроля массы шлака. ,

Известно также устройство для контроля массы иидкого шлака в агрегате, выполненное с использованием в сочетании с вычислителем массы шлака определителя площади поверхности шлака и специально вводимого в расплав расходуемого трубчатого элемента, продуваемого газоМ, для определения гидростатического напора 2J.

Недостаток устройст-ва - низкие точность и надежность контроля массы жидкого шлака, так как оно содержит узел механического перемещения (трубчатый элемент , работающий в : УСЛОВИЯХ высоких температур и в контакте с расплавом. Кроме того, функциональные возможности этого устройства также ограничены из-за неприспособленности его для одноврегденного контроля массы металла в агрега те. . . ,

Наиболее близким к предлагаеглому является устройство автоматического контроля масс жидкого металла и шлака в плавильном агрегате, включающее вычислитель масс жидкого металла и шлака, подключенный выходом на приборы представления информации Сз

В устройстве использованы в сочетании с вычислителем масс жидкого металла и шпака в агрегате измерители концентрации специально вводимого в расплав дозированного количества вещества, растворимого в металле и шлаке. Концентрацию измеряю по отбираемым пробам металла и шлака.

Функциональные возможности устройства жестко ограничены его назнагчением, но по сравнению, с рассмотренными аналогами шире. Однако точность и надежность устройства по контролю масс жидкого металла и шлака в агрегате также недостаточны, из-за погрешностей, возникающих в результате неполного усвоения металлом и шлаком введенного вещества, и вероятности получения неравномерного распределения его по объему масс металла и шлака.

Цель изобретения - повышение точности, надежности и расширение функциональных возможностей устройства автоматического контроля масс, жидкого металла и шлака в агрегате. . ..

Цель достигается тем, что в устройство, включающее вычислитель масс жидкого металла и шлака в агрегате, подключенный выходом на приборы представления информации, введен определитель температуры расплава(металла и шлака ) в агрегате, выполненный в виде функционального преобразователя и подключенных на его входы датчика температуры газовой фазы на выходе из рабочего пространства агрегата и датчика температуры жидкого металла в агрегате, датчик температуры жидкого шлака в агрегате, вычислитель относительной доли жидкого металла в расплаве и определитель массы расплава в агрегате, выполненный в виде вычислителя массы расплава и подключенных на его входызадатчика коэффициента угара масс, унесенного из агрегата с отходящими газами, и датчиков начальной массы шихты, массы удаленной из агрегата части шлака. массы введенных в агрегат шихтовых присадок, причем вычислитель относительной доли жидкого металла в расплаве подключен входом к датику температуры шлака в агрегате и к определителю температуры расплава на выходы функционального преобразователя и.датчика температуры жидкого металла в агрегате, а выходом на вход вычислителя масЪ жидкого металла и шлака, который соединен также с выходом определителя массы расплава.

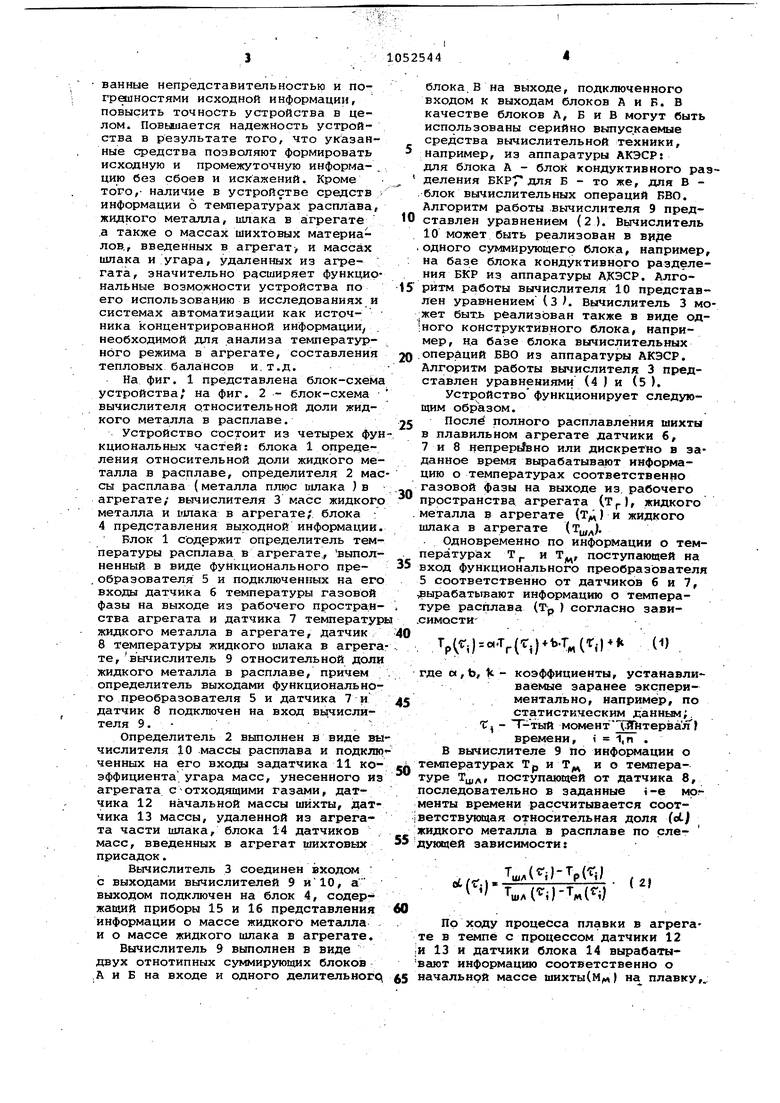

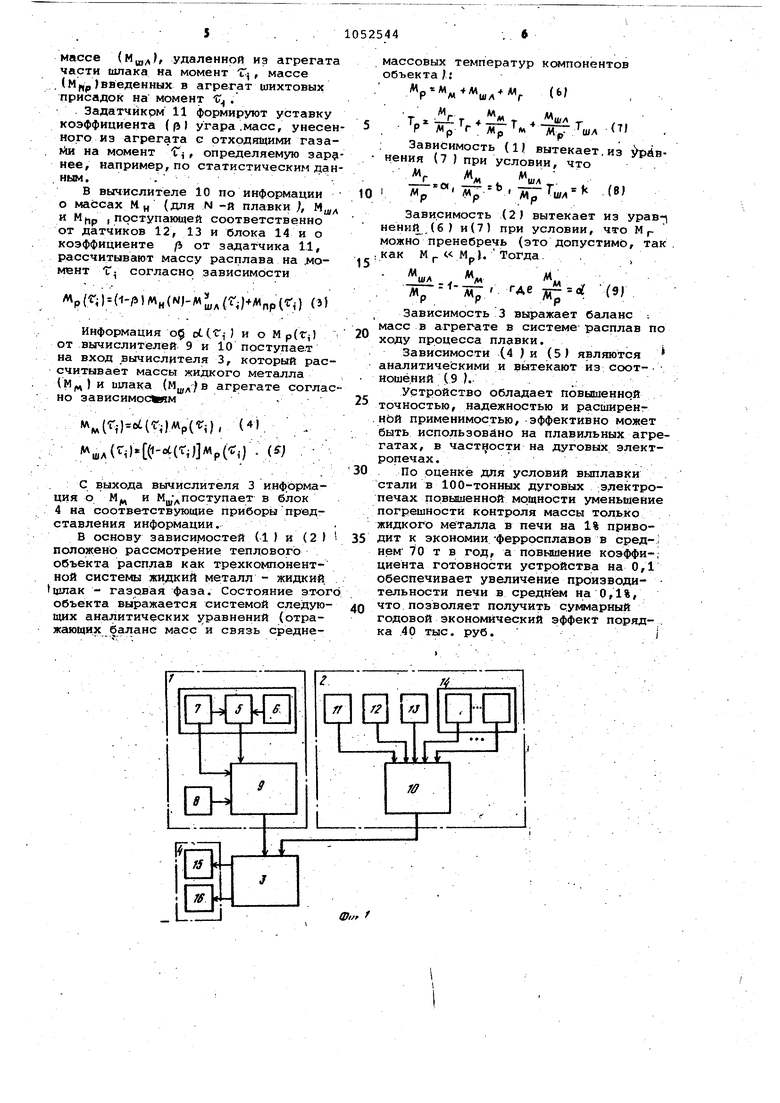

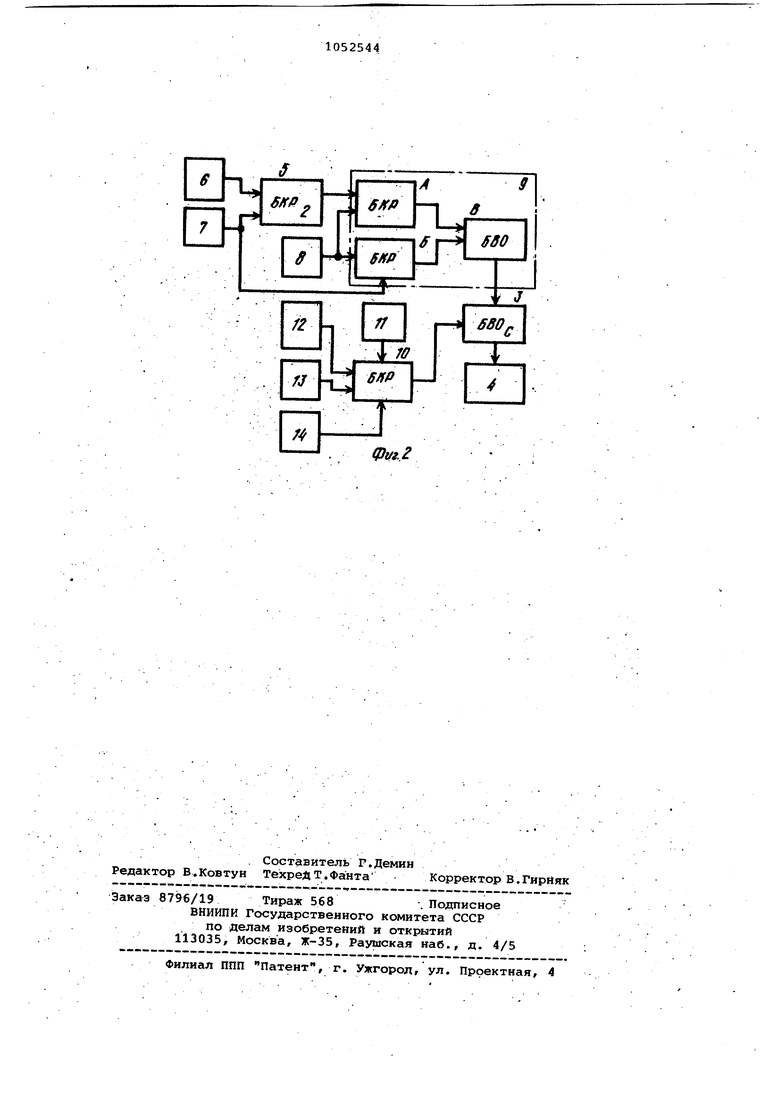

Использование в устройстве указанных средств формирования исходной (о температурах в агрегате, об измеренных вне агрегата массах ) и промежуточной (о расчетной относительной доле жидкого металла в расплаве, о массе расплава) информации позволяет исключить присущие известным устройствс№1 недостатки, вызванные непредставитеяьностью и погрешностями исходной информации, повысить точность устройства в целом. Повышается надежность устройства в результате того, что указанные средства позволяют формировать исходную и промежуточную информацию без сбоев и искажений. Кроме того,- наличие в устройстве средств информации о температурах расплава, жидкого металла, шлака в агрегате а также о массах шихтовых материалов., введенных в агрегат и массах шлака и угара, удаленных из агрегата, значительно расширяет функциональные возможности устройства по его использованию в исследованиях и системах автоматизации как истрчника концентрированной информации . необходимой для анализа температурного режима в агрегате, составления тепловых балансов и. т.д. На фиг. 1 представлена блок-схема устройства/ на фиг. 2 - блок-схема вычислителя относительной доли жидкого металла в расплаве. Устройство состоит из четырех фун кциональных частей: блока 1 определения относительной доли жидкого металла в расплаве, определителя 2 мас сы расплава (металла плюс шпака ) в агрегате; вычислителя 3 масс жидкого металла и вшака в агрегате; блока : 4 предоставления выходной информации Блок 1 содержит определитель температуры расплава в агрегате., выполненный в виде функционального преобразователя 5 и подключенных на его входы датчика 6 температуры газовой фазы на выходе из рабочего пространства агрегата и датчика 7 температур жидкого металла в агрегате, датчик 8 температуры жидкого ишака в агрега те, вычислитель 9 относительной доли жидкого металла в расплаве, причем определитель выходами функционального преобразователя 5 и датчика 7 и датчик 8 подключен на вход вычислителя 9. . . Определитель 2 выполнен в виде вы числителя 10 массы расплава и подклю ченных на его входы задатчика 11 коэффициента угара масс, унесенного из агрегата с отходящими газами, датчика 12 начальной массы шихты, датчика 13 массы, удаленной из агрегата части шлака, блока 14 датчиков масс, введенных в агрегат шихтовых присадок. Вычислитель 3 соединен входсхм с выходами вычислителей 9 и10, а выходом подключен на блок 4, содержащий приборы 15 и 16 представления информации о массе жидкого металла и о массе жидкого шлака в агрегате. Вычислитель 9 выполнен в виде двух отнотипных суммирующих блоков А и Б на входе и одного делительногр блока.В на выходе, подключенного входом к выходам блоков А и Б. В качестве блоков А, Б и В могут быть использованы серийно выпускаемые средства вычислительной техники, например, из аппаратуры АКЭСР: для блока А - блок кондуктивного разделения БКРТ для Б - то же, для В блок вычислительных операций БВО. Алгоритм работы вычислителя 9 представлен уравнением (2 ). Вычислитель 10 может быть реализован в виде одного суммирующего блока, например, на базе блока кондуктивирго разделения БКР из аппаратуры А.КЭСР. Алгоритм работы вычислителя 1О представлен уравнением (З . Вычислитель 3 может быть реализован также в виде од;ного конструктивного блока, например, н.а базе блока вычислительных .операций БВО из аппаратуры АКЭСР. Алгоритм работы вычислителя 3 представлен уравнениями (4 ) и (5 ). Устройство функционирует следующим . После полного расплавления шихты в плавильном агрегате датчики 6, 7 и 8 HenpepbteHO или дискретно в заданное время вырабатывают информацию о температурах соответственно газовой фазы на выходе из. рабочего пространства агрегата (т |, жидкого металла в агрегате (т,) и жидкого шлака в агрегате (Tj). Одновременно по инф(эрмации о температурах Tf. и Tf, поступающей на вход функционального преобразователя 5 соответственно от датчиков б и 7, вырабатывают информацию о температуре расплава (Тр ) согласно зави.симостиW))-UC) где а, Ь, Ч- коэффициенты, устанавливаемые зараиее экспериментально, Например, по статистическим даннЕлл;. Т, - моментЗШ1тервал времени, в вычислителе 9 по информации о температурах Тр и Т и о температуре Тщд, поступающей от датчика 8, последовательно в заданные i-e мр.менты времени рассчитывается срответствукяцая относительная доля (ot жидкого металла в расплаве по следующей зависимости: .,.I-i5ill Ei il ()) Пр ходу процесса плавки в агрегате в темпе с процессрм датчики 12 |и 13 и датчики блока 14 вырабатывают информацию соответственно о начальной массе шихты(М) на плавку,.. массе (Мщ), удаленной из агрегат части шлака на момент Т , массе .(М р введенных в агрегат шихтовых присадок на момент V . Задатчикрм 11 формируют уставку коэффициента (р) угара.масс, унесе ного из агрегата с отходящими газа йи на момент f , определяемую зар нее, например,по статистическим ным. . . в вычислителе 10 по информации о массах И н (для N -и плавки Л MU, и (Поступающей соответственно от датчиков 12, 13 и блока 14 и о коэффициенте (Ь от задатчика 11, рассчитывают массу расплава на .мосогласно зависимости Mp(TJ--(i-y3,M(N,-M(r.|4/Mnp(f) (5) Информация 0$ ot(f,-) и о Mp(fj) от вычислителей 9 и 10 поступает на вход вычислителя 3, который рассчитывает массы жидкого металла (М(,) и ишака ( агрегате соглас но зависимос|01М. «««() ( . . ()(() ( ; G выхода вычислителя 3 информация о М( и Мщ-дпоступает в блок 4 на соответствующие приборы представления информации. В основу зависимостей (1 ) и (2 ) положено рассмотрение теплового объекта расплав как трехкомпонентной системы жидкий металл - жидкий. цшак - газовая фаза. Состояние этог объекта выражается системой следующих аналитических Равнений (отражающих баланс масс и связь среднемассовых температур компонентов объекта I: 4 Мр Р . ЧрЗависимость {1J вытекает.из i iaнения (7 при условии, что р Р ГР Зависимость (2) вытекает из урав-; нений, (6) и(7) при условии, что М р можно пренебречь (это допустимо, так как М «М„ЬТогда . М « МрЬ где Р VV Зависимость 3 выражает баланс : масс в агрегате в системе расплав по ходу процесса плавки. Зависимости (4 ) и (5) являются аналитическими и вытекают из соотношений (9 ). Устройство обладает повышенной точностью, надежностью и расширенной применимостью, эффективно может быть использовйно на плавильных агрегатах, в частности на дуговых электропечах. По оценке для условий выплавки стали в 100-тонных дуговых электропечах повышенной мощности уменьшение погрешности контроля массы только жидкого металла в печи на 1% приводит к экономии -ферросплавов в сред-1 нем 70 т в год, а повышение коэффи-; циента готовности устройства на 0,1 обеспечивает увеличение производительности печи в среднем на 0,1%, что позволяет получить суммарный годовой экономический эффект поряд- . ка 40 тыс. руб.j

Ъ f

soo

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического контроля масс жидкого металла и шлака в плавильном агрегате | 1986 |

|

SU1362748A2 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОАЛЮМИНИЯ | 2002 |

|

RU2215809C1 |

| Шлакообразующая смесь для обработки чугуна рабочего слоя двуслойных прокатных валков | 1988 |

|

SU1525213A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2002 |

|

RU2207395C1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2319751C2 |

| Способ получения ферромолибдена металлотермическим процессом | 1984 |

|

SU1235964A1 |

| Активный раскислитель жидких и тугоплавких горячих и холодных шлаков | 2022 |

|

RU2786789C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛО-СТРУЖЕЧНОГО БРИКЕТА | 2003 |

|

RU2241049C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2014 |

|

RU2567085C1 |

УСТРОЙСТБО АВТОМАТИЧЕСКОГО КОНТРОЛЯ МАСС ЖИДКОГО МЕТАЛЛА И ШПАКА Б ПЛАВИЛЬНОМ АГРЕГАТЕ, например в : : дуговой электропечи, включающее вычислитель wacc жидкогометалла и шла-: ка, подключенный выходом на приборы представления: информации, р т л и - , чающееся тем, что, с целью повышения точности, надежности и . расширения функциональных возможное-} / тей устройства, оно содер хит опре- ц. делитель температуры расплава (ме- ;. талла и шпака в.агрегате, выполненный в виде функционального преобразователя и подсоединенных,на его входы датчика температуры газовой фазы на выходе из рабочего пространства агр.ёгата и датчика температуры жидко1 о металла в агрегате, датчик температуры жидкого шлака в агрегате, вычислитель относительной доли жидкого металла в расплаве и определителъ массы расплава в агрегате, выполненный в виде вычислителя массы расплава и подсоединенных на его . входы задатчика коэффициента угара масс, унесенного из агрегата с отхо- дящими газами, и датчиков начальной массы;шихты, массы удалённой из агрегата части илака, массы введенW ных .в агрегат шихтовых присадок, причем вычислитель относительно доли жидкого металла в расплаве подсоединен входом к датчику температуры шлака в агрегате и к определителю те ператуЕИ расплава на выходы функционального преобразователя и датчика температуры жидкого металла в агрегате, а выходом на вход вычислителя СП масс жидкого металла и шлака, кото-, рый соединен также с выходом опредек лителя массы расплава. О1 4 4

/

SBO,

ro

6ЯР

Фг/г.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Непрерывный анализ углерода для мартеновской плавки стали | |||

| Экспресс-информация | |||

| Черная метал лургия, 1966, № 30. | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-11-07—Публикация

1982-07-05—Подача