дения о массах, выбранных для присадки в металл видов добавок. Существо изобретения заключается в том, что устройство дополнительно содержит прогнозатор А массы металла, выполненный в виде блоков 18, 19, 20 формирования исходной информации соответственно, о текущем и конечном химсоставе металла в агрегате и о химсоставе выбранных видов добавок в металл по j-м элементам и подключенного к выходам этих блоков вычислителя 21 прогнозируемой массы металла. Информация о химсоставе металла и выбранных к присадке видов добавок поступает в блоки 22 и 23 делительных ячеек на входе вычислителя 21. Каждой из этих ячеек вьфабаты1

Изобретение относится к автоматизации контроля технологических процессов в металлургии.

Целью изобретения является повышение оперативности контроля плавки за счет выработки информации о конечной массе металла в агрегате до получения сведений о массах выбранных для присадки в металл видов добавок

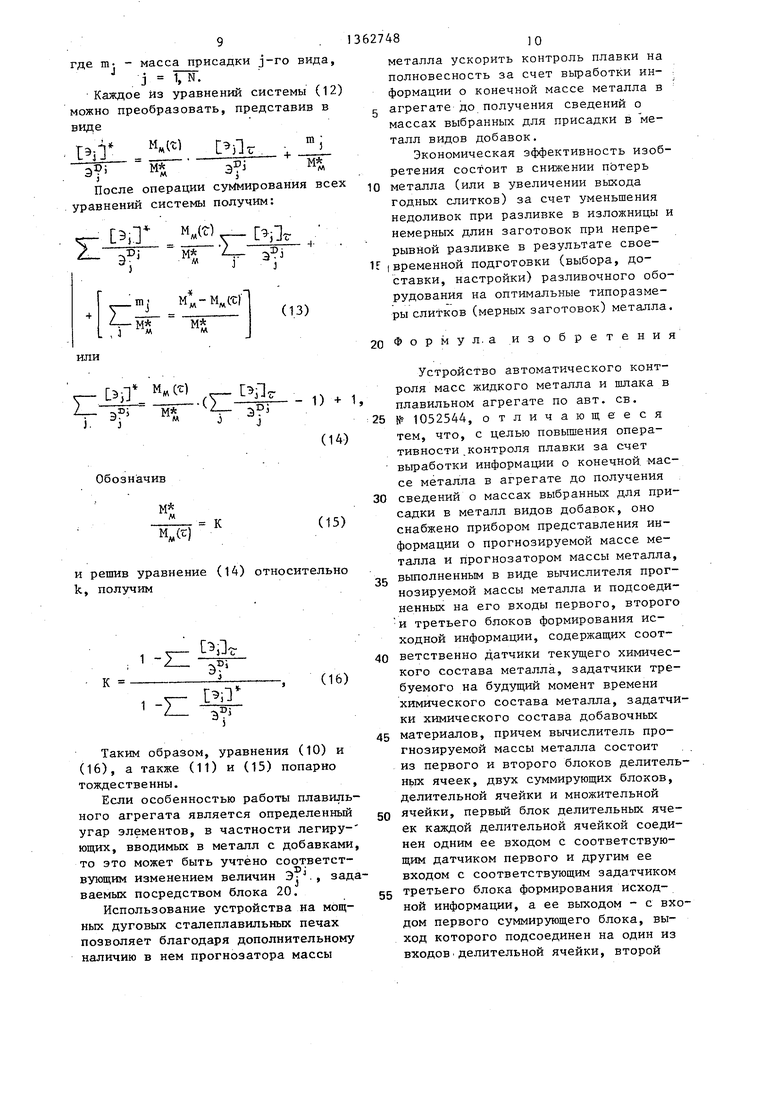

На чертеже представлена блок-схема предлагаембго устройства.

Устройство состоит из пяти функциональных частей; блока 1 определения относительной доли жидкого металла в расплаве, определителя 2 массы расплава (металла плюс шлака) в агрегате, вычислителя 3 текущих значений масс жидкого металла и шлака в агрегате, прогнозатора 4 массы металла и блока 5 представления выхоной информации.

Блок 1 содержит определитель температуры расплава в агрегате, выполненный в виде функционального преобразователя 6 и подключенных на его входы датчика 7 температуры газовой фазы на выходе из рабочего пространства агрегата и датчика 8 температуры жидкого металла в агрегате, датчик 9 температуры жидкого шлака в агрегате и вычислитель 10 относи62748

вается сигнал, пропорциональный отношению: в блоке 22 - текущего содержания в металле j-ro элемента к его содержанию в соответствующей добавке, в блоке 23 - конечного содержания в металле j-ro элемента к его содержанию в соответствующей добавке. Вьгходные сигналы ячеек блока 22 суммируются в блоке 24, а блока 23 - в блоке 25. Выходные сигналы блоков 24 и 25 поступают в делительную ячейку 26, выход которой подключен к множительной ячейке 27, подсоединенной своим выходом к прибору 28 представления информации о прогнозируемой массе металла, а выходом к выходу вычислителя 3 текущих значений массы металла. 1 ил.

тельной доли жидкого металла в расплаве , причем определитель выходами функционального преобразователя 6 и датчика В и датчик 9 подключены на 5 вход вычислителя 10.

Определитель 2 выполнен в виде вычислителя 11 массы расплава и подключенных на его входы задатчика 12 коэффициента угара масс, унесенного из агрегата с отходящими газами, датчика 13 начальной массы шихты, датчика 14 массы удаленной из агрегата части шлака и блока 15 датчиков масс введенных в агрегат ших товьгх присадок.

Вычислитель 3 соединен входом с выходами вычислителей 10 и 11, а выходом подключен на блок 5 к приборам 16 и 17 представления информации о

0 текущих значениях соответственно массы жидкого металла и массы жидкого шлака в агрегате.

Прогнозатор 4 массы металла выполнен в виде трех блоков 18, 19 и 20 формирования исходной информации, содержащих датчики и задатчики химического состава, и подключенного к ним вычислителя 21 прогнозируемой массы металла.

0 Блок 18 формирования исходной

информации содержит датчики текущего

химического состава металла в агрегате по J-M элементам, определяющим марку выплавляемого металла, например стали, в дуговой электропечи (j 1 5 N, где N - максимальное число учитываемых элементов, характеризующих химический состав металла) ,

Блок 19 формирования исходной информации содержит задатчики требуемого химического состава металла по J-M элементам на будущий момент времени, для которого прогнозируется масса металла, например марочного химического состава стали, на конец процесса плавки (j - то же, что для блока 18).

Блок 20 формирования исходной информации содержит задатчики химического состава по J-M элементам известных видов добавочных материалов (присадок) , которые намечено ввести в металл (J - то же, что для.блока 18).

Компоновка, включая связи блоко -выполнения арифметических операций в вычислителях 3, 10, 11 и 21, обе печивает их работу по алгоритмам.

Вычислитель 21 прогнозируемой мае- 25 представленным ниже соответственно сы металла подсоединен к выходу вычис лителя 3, подключенному к прибору 16 представления информации о текущем

зависимостями (4, 5) (2), (3), (6В качестве датчиков текущего хи мического состава металла в блоке могут быть использованы выходные преобразователи сигнала приборов т па Ф208, используемых в системах ав томатизации для представления инфор мации персоналу о химическом соста ве металла, передаваемой из экспре 35 лаборатории, например, посредством устройств ручного ввода данных.

значении массы жидкого металла в агрегате, а выходом - к входу блока 5

Вычислитель 21 состоит из двух блоков 22 и 23 делительных ячеек, двух суммирующих блоков 24 и 25, одной делительной ячейки 26 и множительной ячейки 27, причем блоки 22 и 23 подключены выходом каждой делительной ячейки первый - к входу суммирующего блока 24, второй - к входу суммирующего блока.25, выходы суммирующих блоков 24 и 25 подключены к входу делительной ячейки 26, выход которой соединен с входом множительной ячейки 27. Выход множительной ячейки 27 подключен к прибору 28 представления информации о прогнозируемой массе металла.

Вычислитель 21 входами каждой делительной ячейки блока 22 подсоединен к блоку 18 на выходы соответствующих датчиков текущего химического состава металлаи блоку 20 на выходы соответствующих задатчиков химического состава добавочных материалов, выходом каждой делительной ячейки блок 23 подсоединен к блоку 19 на выходы соответствующих задатчиков требуемого химического состава металла и блоку 20 на выходы соответствующих задатчиков химическо

627484

го состава добавочных материалов. При этом каждый задатчик химического состава добавочных материалов g блока 20 соединен с двумя соответствующими делительными ячейками - одной из блока 22 и одной из блока 3. Соответствие таких т,вух делительных ячеек задатчику предопределено 10 отношением их к одному j-му элементу, характеризующему химический состав металла и добавочного материала,.

Исполнение вычислителей 3, 10 и 11 аналогично прототипу. 15 Вычислитель 21, как и вычислители 3, 10 и 11, может быть реализован на средствах вычислительной техники, например на блоках выполнения арифметических операций типа БВО, БКР 20 и т.п. из аппаратуры АКЭСР.

Компоновка, включая связи блоков -выполнения арифметических операций в вычислителях 3, 10, 11 и 21, обеспечивает их работу по алгоритмам.

25 представленным ниже соответственно

представленным ниже соответственно

зависимостями (4, 5) (2), (3), (611).

В качестве датчиков текущего химического состава металла в блоке 18 могут быть использованы выходные преобразователи сигнала приборов типа Ф208, используемых в системах автоматизации для представления информации персоналу о химическом составе металла, передаваемой из экспресс- лаборатории, например, посредством устройств ручного ввода данных.

В качестве задатчика химического состава в блоках 19 и 20 могут быть использованы, например, задатчики типа РЗД из аппаратуры АКЭСР.

Устройство функционирует следующим образом.

В периоды плавки после полного 45 распыления щихты в плавильном агрега те датчики 7, 8 и 9 непрерывно или дискретно во -времени вырабатьшают информацию о температуре соответственно газовой фазы на выходе из ра- 50 бочего пространства агрегата (Т), жидкого металла в агрегате (Т) и жидкого шлака в агрегате (Тщ).

Одновременно по информации о температурах Т и Т, поступающей на 55 вход функционального преобразователя 6 соответственно от датчиков 7 и 8, вырабатывают информацию о температуре расплава (Тр) согласно зависимости

5.1362748

Тр(С;) а ТДь;)+ + к, (1)

а, b,k коэффициенты, устанавливаемые Заранее экспериментально, например, по статистическим данным ;

момент (интервал) времени, i 1, п

в вычислителе 10 по информации о температурах Тр и Т и о температуре Ту, поступающей от датчика 9, последовательно (в темпе с процессом) в каждьй i-й момент времени рассчитьшается соответствующая (на текущий i-й момент времени) относительная доля ( oi,). жидкого металла в расплаве по зависимости

лСС;

ТылСг - Тр(; )

т,,(

(2)

Мр( С;) (1 -/i)-M,(L) - М(1:;) + М,р(г;). (3)

Информация обо1.( о;)и о М (С;) от вычислителей соответственно 10 и 11 поступает на вход вычислителя 3, ко- торьгн рассчитывает текущие значения массы (М) жидкого металла и массы (М|) жидкого шлака в агрегате согласно зависимостям:

M(t;) oi(T;) М (г;);

Р

(4)

My(t|) 1 ). Мр( гГ;). (5)

С выхода вычислителя 3 информация о М (ТГ;) и MjjuCc ;) поступает в блок 5 на соответствующие приборы 16 и 17 представления информации. Одновременно информация о ) поступает в прогнозатор 4 на вход множительного блока 27 и, если вычислитель 21 включен в работу, воспринимается множительным блоком 27 для обработки по алгоритму в соответствии с формулой (11). Пока прогнозатор 4 (вычислитель 21) в работу не включен, информация о М|у( С ;) множительным блоком 27 не обрабатывается, оставаясь на его входе.

В определенный текущий момент времени ; q, где 1 q п, по ходу

0

g

0

6

в темпе с процессом плавки в агрегате датчики 13 и 14 и датчики блока 15 вырабатывают информацию соответственно о начальной массе шихты (М) на плавку, о массе (М) удаленной из агрегата части шлака на момент о; и о массе (Mf,p) введенных в агрегат шихтовых присадок на момент о; .

Задатчиком 12 формируют уставку коэффициента (ft) угара масс, унесенных из агрегата с отходящими газами на момент € ; , определяемого заранее, например, по статистическим данным.

В вычислителе 11 по информации о массах Мц (для текущей L-й плавки), М (д и , поступающей соответ- йтвенно от датчиков 13, 14 и от блока 15 и о коэффициенте р от задат- чика 12,- рассчитывают массу расплава в агрегате на текущий момент времени €; согласно зависимости

процесса из агрегата отбирают пробу металла для экспресс-анализа на хи-- мический состав, по которому предписано технологической инструкцией

22 рассчитывать массы (дозы) известных видов добавок (присадок) в металл, например легирующих (таких как феррохром, ферромолибден, ферротитан, ферроникель и т.п.), для доводки его

40 по химсоставу до заданной (марочной) кондиции.

В этот момент tj, включают в работу прогнозатор 4. Включение осуществляют, например, вручную путем нажа45 тия кнопки подачи электропитания на реле, снабженное необходимым числом контактов, замыкающих соответствующие входные цепи в блоке 18 датчиков текущего химического состава металла

50 а также цепь, подачи электропитания на вычислитель 21. Указанное реле, контакты, входные цепи в блоке 18 и цепь подачи электропитания на чертеже не показаны, так как по отношеgg нию к предлагаемому устройству являются внешними элементами.

Непосредственно перед включением в работу прогнозатора 4 или еще раньше например в начале процесса

7

выплавки известной марки стали, по- I средством задатчиков блока 19 и блока 20 и прогнозатор 4 вводят ус- тавки Соответственно на заданный (марочный) химический состав металла и на химический состав известных видов добавок в металл по j-м элементам.

Таким образом, на момент време- ни С; q прогнозатор 4 подготовлен к действию,

С появлением данньк в момент вре мани Cg , где q ;S п, от анализатора химического состава пробы ме- талла, отобранной в момент времени с о , датчиками блока 18 вырабатывается информация () о текущем содержании в металле на момент времени о о соответствующего j-ro эле- мента, которая поступает на вход вычислителя 21.

Одновременно на вход вычислителя 21 поступает от задатчиков блока 19 и блока 20 заранее введенная в эти блоки информация f 5j о, о требуемом содержании в металле на будущий момент времени с соответствующего j-ro элемента, сформированная в блоке 19, и информация Э - о содержании j-ro элемента в j-м намеченном к присадке в агрегат добавочном материале D , j-й вид которого (марка) и химический состав заранее (на Гд -и момент времени) известны, сфомированная в блоке 20.

Вычислителем 21 отрабатывается алгоритм расчета прогнозируемой

массы (М ) жидкого металла с выполнением операций по следующим зависимостям:

,„

з:.

i-г

.O

1

(7)

(8)

КЭ)

- Mj

L 5°i

J i j

ЭЛ

; (10)

к

N (€J )

(11)

к if 20

В вычислителе 21 реализуются завсимость (6) блоком 22 делительных ячеек, зависимость (7) блоком 23 5 делительных ячеек, зависимость (8) суммирующим блоком 24, зависимость (9) суммирующим блоком 25, зависимость (10) делительной ячейкой 26, зависимость (11) множительной ячей- 30 кой 27.

Таким образом, прогнозатором 4 вырабатывается информация М о прогнозируемой массе жидкого металла, которая поступает далее в блок 5 уст 35 ройства на прибор 28 представления информации о прогнозируемой массе жикого металла.

Зависимости (10) и (11) вытекают из системы известных аналитических 40 уравнений, каждое из которых выражает среднемассовую концентрацию элемента В двухкомпонентной системе металл-присадка:

(6)

45

У (12)

9.

где m- - масса присадки j-ro вида,

/j UT.

Каждое Из уравнений системы (12) можно преобразовать, представив в виде

Пг

m

s-i

М м

суммирования всех получим:

или

,Ct) э,-

D; э°

м О j

Г

- 1) + 1,

(14)

Обозначив

М

Мд,()

к

(15)

и решив уравнение (14) относительно

k, получим35

30

1 -П

ВД ЭГ

i-H

м

(16)

Таким образом, уравнения (10) и (16), а также (11) и (15) попарно тождественны.

Если особенностью работы плавильного агрегата является определенный угар элементов, в частности легиру- ющих, вводимых в металл с добавками, то это может быть учтено соответствующим изменением величин Э-., задаваемых посредством блока 20.

Использование устройства на мощных дуговых сталеплавильных печах позволяет благодаря дополнительному наличию в нем прогнозатора массы

10

5

металла ускорить контроль плавки на полновесность за счет выработки ин- формации о конечной массе металла в g агрегате до получения сведений о массах выбранных для присадки в металл видов добавок.

Экономическая эффективность изобретения состоит в снижении потерь

0 металла (или в увеличении выхода годных слитков) за счет уменьшения недоливок при разливке в изложницы и немерных длин заготовок при непрерывной разливке в результате свое{Временной подготовки (выбора, доставки, настройки) разливочного оборудования на оптимальные типоразмеры слитков (мерных заготовок) металла.

0 Формул.а изобретения

Устройство автоматического контроля масс жидкого металла и шлака в плавильном агрегате по авт. св.

5 № 1052544, отличающееся тем, что, с целью повышения оперативности .контроля плавки за счет выработки информации о конечной массе металла в агрегате до получения

0 сведений о массах выбранных для присадки в металл видов добавок, оно снабжено прибором представления информации о прогнозируемой массе металла и прогнозатором массы металла, выполненным в виде вычислителя прогнозируемой массы металла и подсоединенных на его входы первого, второго и третьего блоков формирования исходной информации, содержащих соот0 ветственно датчики текущего химического состава металла, задатчики требуемого на будущий момент времени химического состава металла, задатчики химического состава добавочных

5 материалов, причем вычислитель прогнозируемой массы металла состоит из первого и второго блоков делитель- нь1х ячеек, двух суммирующих блоков, делительной ячейки и множительной

0 ячейки, первьй блок делительных ячеек каждой делительной ячейкой соединен одним ее входом с соответствующим датчиком первого и другим ее входом с соответствующим задатчиком

5 третьего блока формирования исходной информации, а ее вькодом - с входом первого суммирующего блока, выход которого подсоединен на один из входов делительной ячейки, второй

11136274812

блок делительных ячеек каждой дели-соединен на другой вход делительной

тельной ячейкой соединен одним ееячейки, выход которой соединен с вховходом с соответствующим эадатчикомд множительной ячейки, другой вход

второго и другим ее входом с соответ которой соединен с выходом вычислиствующим задатчиком третьего блокателя текущих значений масс металла

формирования исходной информации, аи шлака, а выход подсоединен к приее выходом - с входом второго сум-бору представления информации о промирующего блока, выход которого под-гнозируемой массе металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического контроля масс жидкого металла и шлака в плавильном агрегате | 1982 |

|

SU1052544A1 |

| Система определения задания регуляторам температурного режима зон проходной нагревательной печи | 1979 |

|

SU885305A1 |

| Устройство для весового многокомпонентного дозирования | 1976 |

|

SU591716A1 |

| Погружной зонд для контроля плавки | 1991 |

|

SU1782992A1 |

| Способ определения масс жидких фаз в ковше и устройство для его осуществления | 1987 |

|

SU1433638A1 |

| Способ управления конвертерной плавкой | 1983 |

|

SU1126609A1 |

| Адаптивная система контроля временных интервалов транспортировки слитков и равномерности загрузки нагревательных колодцев | 1987 |

|

SU1453141A1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| Устройство автоматического управления порезом слитка на установке непрерывной разливки металла | 1980 |

|

SU942870A1 |

| Устройство контроля окислен-НОСТи шлАКА B KOHBEPTEPE | 1978 |

|

SU800203A1 |

Изобретение относится к автоматизации контроля технологических процессов в металлургии и предназначено для автоматического контроля металла и шлака в плавильном агрегате. Цель изобретения - повышение оперативности контроля плавки за счет выработки информации о конечной массе металла в агрегате до получения свеСЛ NJ

| Устройство автоматического контроля масс жидкого металла и шлака в плавильном агрегате | 1982 |

|

SU1052544A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-12-30—Публикация

1986-03-03—Подача