1

(21)4429634/31-02

(22)23.05.88

(46) 30.11.89. Бюл. № 44

(71)Днепропетровский металлургический институт

(72)Н.А. Будагьянц, В.А. Рямов,

О.В. Пузырьков-Уваров, А.В. Вихров, В.Н. Комляков, А.А. Сирота, В.П. Са- ушкин, Р.Х. Гималетдинов, С.П. Павлов и В.Я. Гапотченко

(53)669.15-198 (088.8)

(56)Авторское свидетельство СССР К 1089137, кл. С 21 С 1/00, 1984.

Авторское свидетельство СССР 1447863, кл. С 21 С 1/00, 1986.

(54)ШЛАКООБРАЗУЮЬЦАЯ СМЕСЬ ДЛЯ ОБРАБОТКИ ЧУГУНА РАБОЧЕГО СЛОЯ ДВУСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ

(57)Изобретение относится к металлургии, в частности к ппакообраэующим смесям, и предназначено для обработки чугуна рабочего слоя двуслойных валков, выплавляемого в мартеновской или пламенной печи. Цель изобретения - уменьшение продолжительности плавки и повьппение отбеливаемости чугуна при увеличении вьосода годного и снижении себестоимости чугуна. Шлакообразующая смесь.для обработки чугуна рабочего слоя двуслойньк прокатных валков содержит,мас.%: шпак производства силикомарганца 10-25; коксик 25-40, шлам абразивной обработки прокатных валков остальное. Применение смеси позволяет уменьшить продолжительность плавки на 10,2%, повысить ртбеливаемость чугуна на 39,8% при увеличении выхода годного на 6% и снижении себестоимости чугуна на 6,22%. 1 табл.

i

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Раскислитель для чугуна | 1986 |

|

SU1433986A1 |

| Шлакообразующая смесь | 1988 |

|

SU1541271A1 |

| Легирующая смесь для выплавки валкового чугуна | 1988 |

|

SU1525212A1 |

| Легирующая смесь для выплавки валкового чугуна | 1988 |

|

SU1525214A1 |

| Шлакообразующая смесь для обработки чугуна рабочего слоя двухслойных прокатных валков | 1986 |

|

SU1447863A1 |

| Легирующая смесь | 1986 |

|

SU1350186A1 |

| Способ выплавки стали в мартеновских печах скрап-процессом | 1988 |

|

SU1622408A1 |

| Способ выплавки стали в мартеновских печах | 1982 |

|

SU1100319A1 |

| Способ загрузки шихтовых материалов в кислую мартеновскую печь | 1986 |

|

SU1375655A1 |

| Способ изготовления шлакообразующего материала | 1983 |

|

SU1106838A1 |

Изобретение относится к металлургии, в частности к шлакообразующим смесям, и предназначено для обработки чугуна рабочего слоя двуслойных прокатных валков, выплавляемого в мартеновской или пламенной печи. Целью изобретения является уменьшение продолжительности плавки и повышение отбеливаемости чугуна при увеличении выхода годного и снижении себестоимости чугуна. Шлакообразующая смесь для обработки чугуна рабочего слоя двуслойных прокатных валков содержит, мас.%: шлак производства силикомарганца 10-25

коксик 25-40, шлам абразивной обработки прокатных валков остальное. Применение смеси позволяет уменьшить продолжительность плавки на 10,2%, повысить отбеливаемость чугуна на 39,8% при увеличении выхода годного на 6% и снижении себестоимости чугуна на 6,22%. 1 табл.

Изобретение относится к метал- . лургии, в частности к ишакообразующим смесям, и предназначено для обработки чугуна рабочего слоя двуслойных прокатных валков, выплавляемого в мартеновский или пламенной печи.

Целью изобретения является уменьшение продолжительности плавки и по- вьш1ение отбеливаемости чугуна при увеличении выхода годного и снижения себестоимости чугуна.

Шпакообразующая смесь для обработки чугуна рабочего слоя двуслойных , прокатных валков содержит пшак производства силикомарг янца, коксик и шлам абразивной обработки прокатных валков

10-25 25-40

при следующем соотношении ко онен- тоБ, мае. %:

Шлак производства силикомарганцаКоксик Шлам абразивной обработки прокатных

валков Остальное Обработка поверхности бочек двуслойных прокатньгх валков ввиду их очень высокой твердости производится не лезвийным инструментом, а абразивными электрокорундовыми кругами (24А-ПП-99,5% А1г.0з). При этом обл

л

:с

разуется большое количество шлама, содержащего 10-15% частиц , и 85-90% частиц чугуна следующего химического состава, мае. %: С 2,65- 2,95; Si 0,42-0,55; Мп Q,45-0,60; Сг 0,55-0,80; Ni 2,70-3,95; Mo 0,05- 0,5. Этот пшам ранее на утилизировался и выбрасывался в отвал. Большое содержание в отвальном шламе всех ле- гирующих элементов, входящих в состав чугуна рабочего слоя двуслойных валков, предопределяет высокую технико- экономическую целесообразность его использования при плавке легированно- го чугуна в качестве заменителя соответствующих дорогостоящих ферросплавов .

Основной качественной характеристикой жидкого чугуна для прокатных валков является его высокая отбелива- емость, т.е. способность затвердевать с образованием в отливке большой по величине макроструктурной зоны чистого отбела (со структурой цементит + перлит) при короткой переходной макроструктурной зоне (со структурой цементит + перлит + графит). В валь- целитейном производстве ее оценивают критерием качества

X+Z

где X - величина хоны чистого отбела, мм; Z - величина переходной зоны, мм.

Высокая отбелив смость жидкого чугуна для валков обеспечивается только при ни-зкой концентрации закиси железа в печном шпаке, а поэтому предлагаемая смесь, помимо легирования чугуна, должна еще обеспечить эффективное протекание процесса восстановления закиси железа в печном шлаке.

Большое влияние на качество двуслойных валков оказывает длительность плавки, с увеличением которой в безграфитном белом рабочем слое появляются неметаллические включения размером 8-10 мкм, что приводит к снижению стойкости валков на 30-40%, а поэтому предлагаемая смесь должна еще обеспечить сокращение длительности плавки.

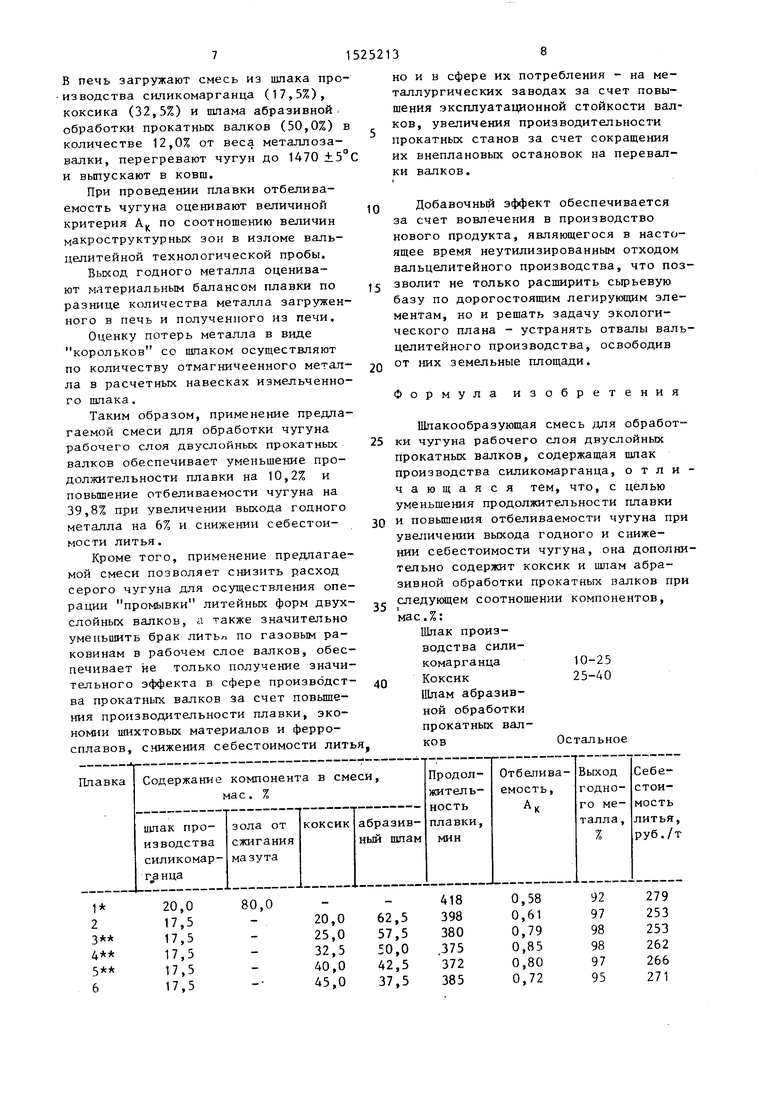

При оптимизации предлагаемого состава легирующе-восстановительной сме- си для обработки чугуна рабочего слоя двуслойных валков были проведены опытные плавки в 30-тонной мартеновской печи с кислой футеровкой. Выход годного металла при этом определяли по материальному балансу результатов плавок:

(гм

д.м

О мл

100%

- 5

0

5

0

5

0

5

где Q, - количество жидкого металла в ковше, кг;

мз количество металла, вводимого в печь с металлоза- валкой, кг.

При этом потери металла в виде корольков со шпаком определяли от- магничиванием расчетных навесок измельченного конечного шлака. Химический состав шлаков определяли по известной методике. Отбеливаемость валковых расплавов оценивали критерием качества Ац по соотношению макрост- руктурных зон в вальцелитейной технологической пробе.

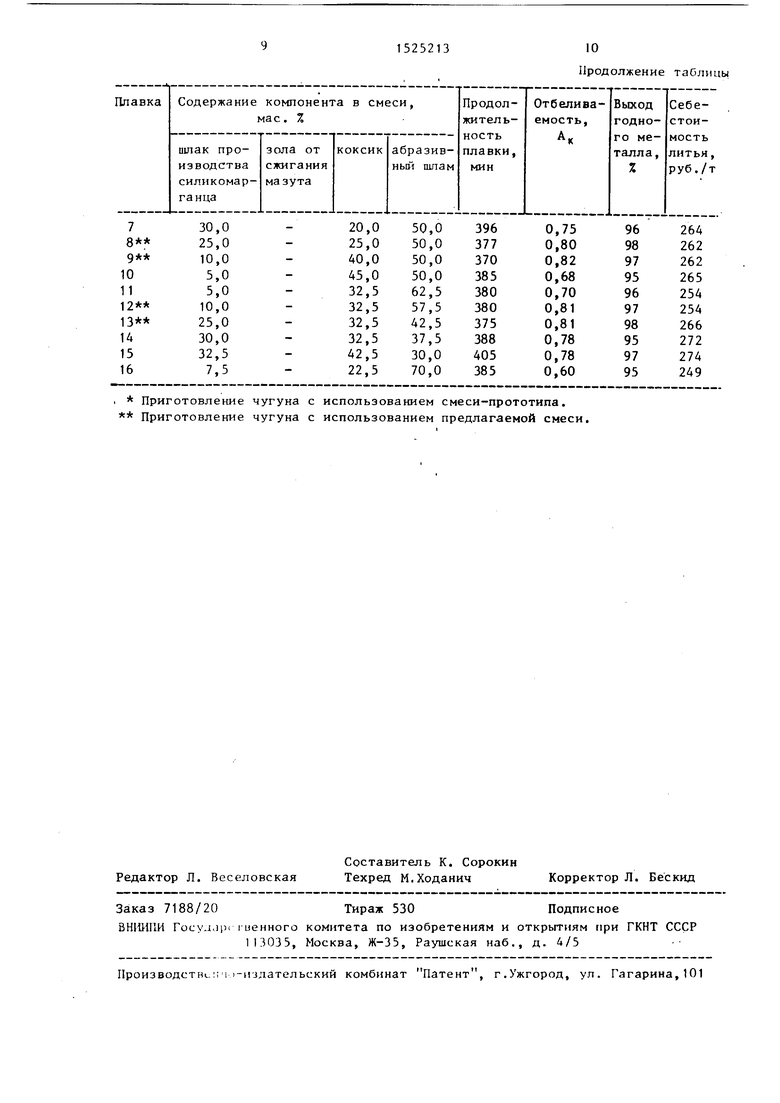

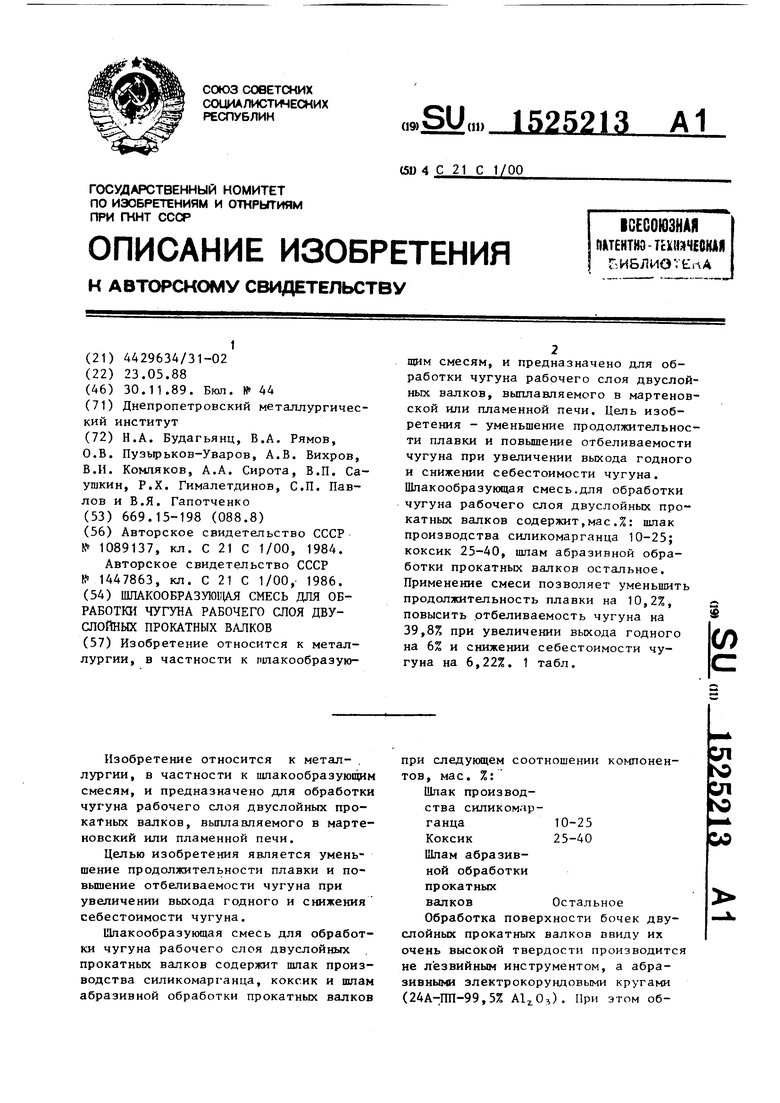

Результаты анализа сопоставительных плавок приведены в таблице.

Отсутствие в составе смеси компонента, выполняющего функции восстановителя закиси железа шпака, приводит к удлинению процесса плавки и увеличению угара металла. Поэтому в предлагаемом составе в качестве эффективного раскислителя закиси железа в шпаке путем непосредственного контакта с ним использовали коксик, необходимое количество которого устанавливали по результатам опытных планок (см. таблицу). При содержании коксика в смеси менее 25% увеличивается угар металла, снижается выход годного, ухудшается отбеливаемость чугуна (плавки 2 и 7), а увеличение его содержания более 40% сопровождается образованием гетерогенных вязких шпаков, что снижает эффективность его использования (плавка 10) или ведет к увеличению себестоимости, так как снижает в смеси долю легирующего компонента (плавка 6).

Использование предлагаемой смеси шпака производства силикомарганца обосновьгаается высокой концентрацией в нем закиси марганца (18,6-23,8%), которая хорошо разжижает кислые шлаки, снижая их вязкость, что улучшает кинетику восстановительных процессов в шпаках. Обеспечивая повьш ение в плавильных шлаках концентрации закиси марганца, шлак силикомарганца способствует и снижению угара марганца.

51

Уменьшение количества ишака силик марганца в составе смеси менее 10% (плавка 11) за счет повьппения количества абразивного шлама приводит к повьшению окисленности металла, в результате чего выход годного и от- беливаемость снижаются. Уменьшение количества шпака силикомарганца за счет увеличения количества коксика (плавка 10) приводит к увеличению вязкости плавильного шпака, ухудшению его ассимилирующей способности по неметаллическим включениям, что ведет к снижению отбеливаемости, а также к уменьшению выхода годного за счет возрастания потерь металла в ви виде корольков со шпаком. Повышение количества шпака силикомарганца в смеси более 25% (плавки 7 и 14) сопровождается как снижением влияния вязкости шлака на скорость и полноту восстановления закиси железа, так и возрастанием разъедающего действия шлака на подину и откосы кислой футеровки мартеновской печи. Поскольку при этом снижается количество коксика или абразивного шлама, то уменьшается выход годного за счет повьш1е- ния угара металла (плавка 7) или уве- личивается себестоимость за счет уменьшения доли металлической легированной фракции в смеси (плавка 14)

При уменьшении в составе смеси количества абразивного шлака ниже 35% (плавка 15) за счет повьш1ения содержания коксика и шлака силикомарганца увеличивается количество шлака в печи, что ведет к увеличению продолжительности плавки, а также увеличивается себестоимость, так как уменьшается количество легирующих элементов, вносимых металлической частью смеси. При увеличении количества абразивного шлама вьш1е 65% (плавка 16) возрастает окисленность металла и шлака, что ведет к ухудше нию отбеливаемости чугуна.

Использование в предлагаемой смеси шлама абразивной обработки валков в установленньгх пределах ведет к увеличению в чугуне содержание никеля, переходяшего из металлической части шлама, что приводит к увеличению прочности и твердости чугуна валков. Поэтому при использовании шихтовых материалов, обычно применяемых для выплавки чугуна рабочего слоя валков исполне1шя ЛПХНд - 62, можно полу

52

Q 5 0 5 о

.Q

п

5

5

5

136

чить отливки, по механическим сьой- ствам соответствующие валкам ЛПХН,- 70 и ЛПХИМд- 72, при меньших затратах на легирование. Поскольку в составе шлама металлическая часть составляет 85-90%, то ввод Смеси со шламом, представляющим собой неутилизируемый отход производства, обеспечивает также и увеличение объема выплавляемого металла, что равнозначно снижению себестоимости единицы продукции (1 т литья).

Входящий в состав шлама амфотерный окнрел способствует снижению вязкости кислых шлаков.

Ввод в состав смеси восстановителя в виде коксика позволяет увеличить скорость и полноту раскисления шлака, а использование в качестве легирующего компонента смеси шлама абразивной обработки валков обеспечивает более полный и быстрый переход легирующих элементов из смеси в жидкий чугун (происходит переход преимущественно из металлической части смеси - чугуна шлама, а не путем восстановления окислов печного шлака). Более низкое содержание в предложенной смеси балластных окислов, увеличивающих количество печного шлака, который изолирует металлическую ванну от факела и затрудняет передачу к ней тепла, обеспечивает снижение продолжительности плавки и расхода топлива. Входящий в состав шлама глинозем, снижая вместе со шлаком силикомарганца вязкость печного шлака, способствует улучшению кинетических условий его раскисления и улучшению отбеливаемости чугуна. Низкая стоимость нового компонента смеси - абразивного шлама, вносящего в чугун дорогостоящие легирующие элементы, обеспечивает высокую технико-экономическую целесообразность использования смеси для повьш1ения выхода годного металла при мартеновской плавке за счет снижения его угара и потерь со шлаком в виде корольков.

Пример. В 30-тонной мартеновской печи с кислой футеровкой плавят чугун для рабочего слоя двуслойных валков исполнения ЛПХНМд- 72 следу- щего химического состава, мае. %: С 2,95; Si 0,48; Мп 0,55; Сг 0,65; Ni 3,65; Mo 0,35. В качестве шихты используют вьш1едшие из эксплуатации валки и валковый доменньй чугун ЧВ-1.

В печь загружают смесь из шлака производства силикомарганца (17,5%), коксика (32,5%) и шлама абразивной обработки прокатных валков (50,0%) в количестве 12,0% от веса металлоза- валки, перегревают чугун до 1470 ±5° и выпускают в ковш.

При проведении плавки отбелива- емость чугуна оценивают величиной критерия А| по соотношению величин макроструктурных зон в изломе валь- целитейной технологической пробы.

Выход годного металла оценивают материальным балансом плавки по разнице количества металла загруженного в печь и полученного из печи.

Оценку потерь металла в виде корольков со шлаком осуществляют по количеству отмагничеенного металла в расчетных навесках измельченного шлака.

Таким образом, применение предлагаемой смеси для обработки чугуна рабочего слоя двуслойньсх прокатных валков обеспечивает уменьшение продолжительности плавки на 10,2% и повьш1ение отбеливаемости чугуна на 39,8% при увеличении выхода годного металла на 6% и снижении себестоимости литья.

Кроме того, применение предлагае мой смеси позволяет снизить расход серого чугуна для осуществления операции промывки литейных форм двух слойных валков, а также значительно уменьшить брак литьп по газовым раковинам в рабочем слое валков, обеспечивает не только получение значительного эффекта в сфере производства прокатных валков за счет повьш1е- ния производительности плавки, эко- HOMiiH шихтовых материалов и ферросплавов, снижения себестоимости лить

но и в сфере их потребления - на металлургических заводах за счет повышения зксплуатационной стойкости валков, увеличения производительности прокатных станов за счет сокращения их внеплановых остановок на перевалки валков.

Добавочный эффект обеспечивается за счет вовлечения в производство нового продукта, являющегося в настоящее время неутилизированным отходом вальцелитейного производства, что поз- зволит не только расширить сырьевую базу по дорогостоящем легирующим элементам, но и решать задачу экологического плана - устранять отвалы вальцелитейного производства, освободив от них земельные площади.

Формула изобретения

Шлакообразующая смесь для обработки чугуна рабочего слоя двуслойных прокатных валков, содержащая шлак производства силикомарганца, отличающаяся тем, что, с целью уменьшения продолжительности плавки и повьшения отбеливаемости чугуна при увеличении выхода годного и снижении себестоимости чугуна, она дополнительно содержит коксик и шлам абразивной обработки прокатных валков при следующем соотношении компонентов, мас,%:

0

Елак производства силикомарганцаКоксик

Шлам абразивной обработки прокатных валков

10-25

25-40

Остальное

. Приготовление чугуна с использованием смеси-прототипа. Приготовление чугуна с использованием предлагаемой смеси,

1525213

10

Продолжение таблицы

Авторы

Даты

1989-11-30—Публикация

1988-05-23—Подача