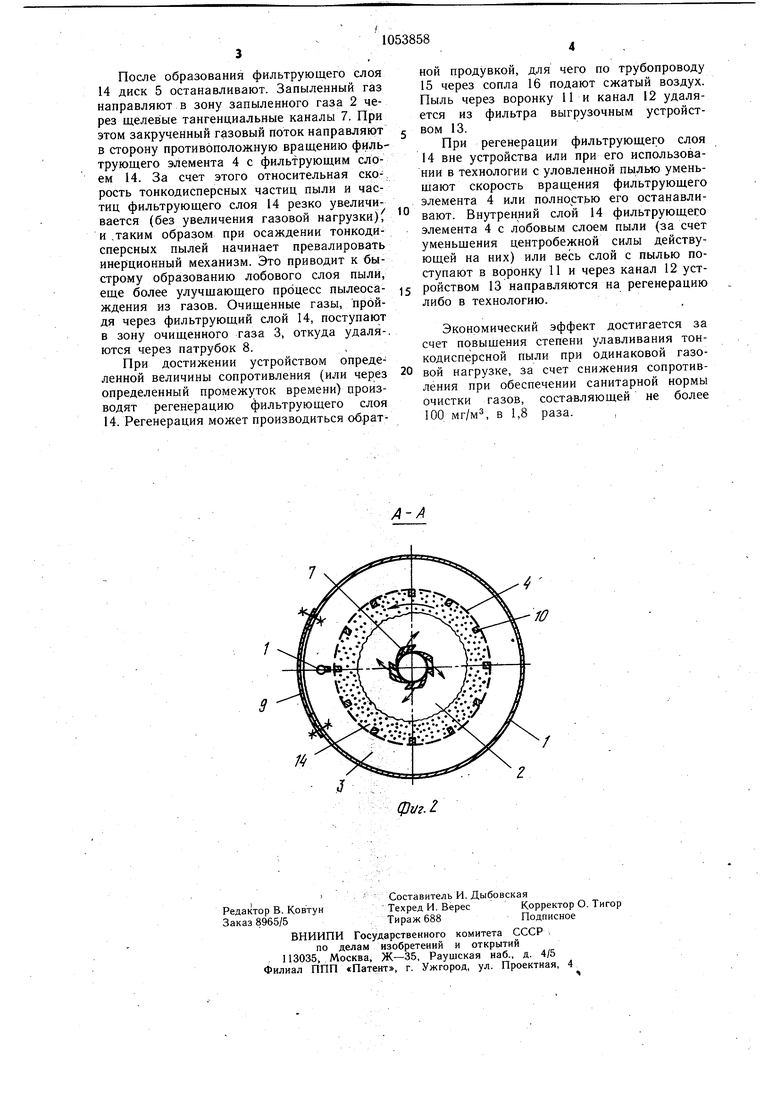

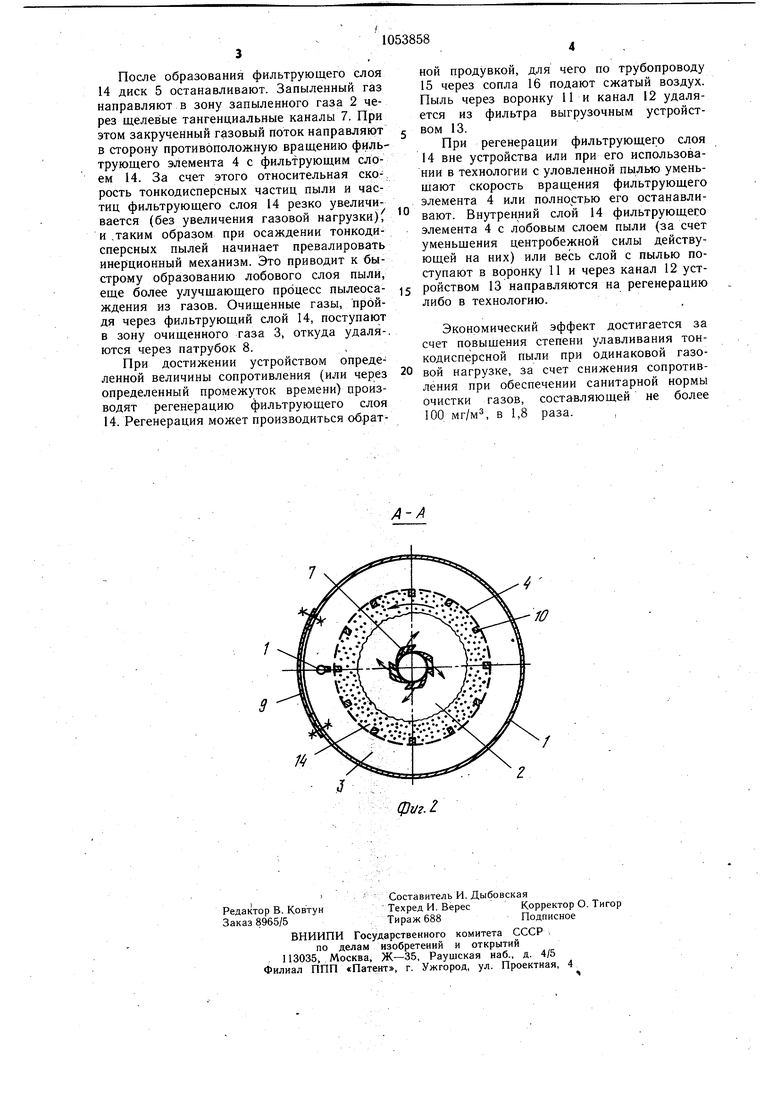

Изобретение относится к сухой очистке газов от пыли через слой зернистого материала и может быть использовано в любой отрасли промышленности. Известно устройство для очистки запыленных газов, включающее корпус о размещенной внутри него камерой, в которой установлен вращающийся цилиндрический фильтрующий элемент с зернистым сло,ем, и устройства для ввода запыленного и вывода очищенного газов 1. Недостатком данного устройства является невозможность достижения высокой степени улавливания тонкодисперсной пыли (менее 5 мкм), так как для ее осаждения необходимо создание либо очень малых скоростей фильтрации (когда преобладает седиментационный и диффузионный механизмы осаждения), что ведет к неоправданно больщим габаритам фильтра, либо даоборот создание очень высоких скоростей фильтрации (преобладает инерционный механизм осаждения), что вызывает чрезмерный рост аэродинамического сопротивления аппарата. Цель изобретения - повыщение степени улавливания тонкодисперсных пылей. Цель достигается тем, что устройство для очистки запыленных газов, включающее корпус с размещенной внутри него камерой; в которой установлен вращающийся цилиндрический фильтрующий элемент с зернистым слоем, и устройства для ввода запыленного и вывода очищенного газов, снабжено диском, размещенным над устройством для ввода запыленного газа, выполненным в виде установленного по оси фильтрующего элемента цилиндра с щелевыми тангенциальными каналами, расположенными по всей высоте фильтрующего элемента. Целесообразно с целью исключения проскальзывания зернистого слоя относительно фильтрующего элемента снабдить последний, радиальными ребрами, укрепленными по его образующей. Работа зернистого фильтра осуществляют в устройстве, отличие которого состоит в том, что барабан установлен вертикально и по его оси размещены устройство для ввода газа, выполненное в виде щелевых тангенциальных каналов по всей высоте барабана, и загрузочный диск над его верхней кромкой. Другое отличие состоит в том, что с внутренней стороны барабана по, всей высоте установлены радиальные ребра. На фиг. 1 представлено предлагаемое устройство; на фиг. 2 - разрез А-А на фиг. 1. Устройство содержит герметичный корпус 1, в котором размещена камера, состоящая из зоны запыленного газа 2 и зоны очищенного газа 3. Внутри корпуса 1 раз158 мещен фильтрующий элемент 4, выполненный из перфорированной решетки и имеющий вертикальную ось вращения. Над верхним уровнем фильтрующего элемента 4 по оси размещен диск 5 с патрубком 6 для загрузки зернистого материала. Снизу во внутрь фильтрующего элемента 4 по оси подведено устройство для ввода газа, выполненное в виде цилиндра с щелевыми тангенциальными каналами 7, расположенными по всей высоте фильтрующего элемента 4. Корпус 1 снабжен патрубком 8 для вывода очищенного газа и люками 9 для ревизии аппарата. Фильтрующий элемент 4 изнутри по всей высоте снабжен радиальными ребрами 10, а снизу он соединен с разгрузочной воронкой 11, которая переходит в канал 12 с устройством 13 для выгрузки пыли. Для регенерации обратной продувкой зернистого слоя 14, располагающегося на внутренней поверхности фильтрующего элемента 4 при его вращении, внутри корпуса 1 в зоне очищенного газа 3 может быть установлен трубопровод 15 с соплами 16. Устройство работает следующим обраФильтрующий элемент 4 и диск 5 приводятся во вращение, причемнаправления вращения совпадают во избежание дроб «ния зернистого слоя 14. Вертикальное Pac o o«e™e фильтрующего элемента 4 обеспечивает надежную и удобную загрузку и выгрузку зернистого.слоя 14. Через патрубок 6 подают зернистый слой, который, попаДая на диск 5, разбрасывается на внутрен юю поверхность фильтрующего элемен При этом радиальные ребра 10 препятствуют скольжению зернистого слоя 14 по внутренней поверхности фильтрующего элемента 4. Зернистый слой 14 удерживается на фильтрующем элементе 4 центробежной силой, возникающей при его вращении. Причем для удержания частицы зернистого слоя на вращающейся вокруг вертикальной оси поверхности необходимо, чтобы центробежная сила, действующая на нее, была больще силы веса частицы Р (если не учитывать трения частицы о стенки), Постепенным изменением частоты вращения диска 5 от минимального значения ДО максимального частицы зернистого слоя 14 попадают .на внутреннюю поверхность фильтрующего элемента 4 снизу доверху. Во избежание проскальзывания зернистого сл.оя 14 относительно фильтрующего элемента 4 на его внутренней поверхности по всей высоте установлены радиальные ребра 10. Толщина фильтрующего слоя 14 регулироваться как количеством подаваемого зернистого материала, так и скоростью вращения фильтрующего элемента 4.

После образования фильтрующего слоя 14 диск 5 останавливают. Запыленный газ направляют в зону запыленного газа 2 через щелевые тангенциальные каналы 7. При этом закрученный газовый поток направляют в сторону противоположную вращению фильтрующего элемента 4 с фильтрующим слоем 14. За счет этого относительная скорость тонкодисперсных частиц пыли и частиц фильтрующего слоя 14 резко увеличивается (без увеличения газовой нагрузки)( и .таким образом при осаждении тонкодисперсных пылей начинает превалировать инерционный механизм. Это приводит к быстрому образованию лобового слоя пыли, еще более улучшающего процесс пылеосаждения из газов. Очищенные газы, пройдя через фильтрующий слой 14, поступают в зону очищенного газа 3, откуда удаляются через патрубок 8.

При достижении устройством определенной величины сопротивления (или через определенный промежуток времени) производят регенерацию фильтрующего слоя 14. Регенерация может производиться об,ратной продувкой, для чего по трубопроводу 15 через сопла 16 подают сжатый воздух. Пыль через воронку 11 и канал 12 удаляется из фильтра выгрузочным устройством 13.

При регенерации фильтрующего слоя 14 вне устройства или при его использовании в технологии с уловленной пылью уменьщают скорость вращения фильтрующего элемента 4 или полностью его останавливают. Внутренний слой 14 фильтрующего элемента 4 с лобовым слоем пыли (за счет уменьщения центробежной силы действующей на них) или весь слой с пылью поступают в воронку 11 и через канал 12 устройством 13 направляются на регенерацию либо в технологию.

Экономический эффект достигается за счет повышения степени улавливания тонкодисперсной пыли при одинаковой газовой нагрузке, за счет снижения сопротивления при обеспечении санитарной нормы очистки газов, составляющей не более 100 мг/м, в 1,8 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР-ЦИКЛОН | 2003 |

|

RU2240869C1 |

| ЦИКЛОН-ФИЛЬТР ДЛЯ ОЧИСТКИ ЗАПЫЛЕННЫХ ГАЗОВ | 1999 |

|

RU2150988C1 |

| Зернистый фильтр для очистки газов | 1986 |

|

SU1333381A1 |

| ЦИКЛОН | 2006 |

|

RU2324543C1 |

| ЦИКЛОН-ФИЛЬТР | 2008 |

|

RU2361678C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 1993 |

|

RU2070420C1 |

| Зернистый фильтр и способ его регенерации | 1989 |

|

SU1736575A1 |

| УСТРОЙСТВО СЕПАРАЦИИ И УЛАВЛИВАНИЯ ПЫЛИ И МУСОРА | 2003 |

|

RU2299670C2 |

| ФИЛЬТР-ЦИКЛОН | 2000 |

|

RU2177820C1 |

| Зернистый фильтр | 1989 |

|

SU1662633A1 |

1. УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЗАПЫЛЕННЫХ ГАЗОВ, включающее корпус с размещенной внутри него камерой, в которой установлен вращающийся цилиндрический фильтрующий элемент с зернистым слоем, и устройства для ввода запыленного и вывода очищенного газов, отличающееся тем, что, с целью повышения степени улавливания тонкодисперсных пылей, устройство снабжено диском, размещенным над- устройством для ввода запыленного газа, выполненным в виде установленного по оси фильтрующего элемента цилиндра с щелевыми тангенциальными каналами, расположенными по всей высоте фильтрующего элемента. 2. Устройство по п. 1, отличающееся тем, что, с целью исключения проскальзывания зернистого слоя относительно фильтрующего .элемента, последний снабжен радиальными ребрами, укрепленными по его образующей.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очистки газов | 1978 |

|

SU820873A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-11-15—Публикация

1982-05-31—Подача