Очищенный Воздух

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2006 |

|

RU2336930C2 |

| Зернистый фильтр | 1975 |

|

SU559482A1 |

| Фильтр для очистки газов | 1983 |

|

SU1082461A1 |

| БАРАБАННЫЙ ЗЕРНИСТЫЙ ФИЛЬТР | 1994 |

|

RU2060793C1 |

| СПОСОБ ОЧИСТКИ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2019268C1 |

| АВТОМАТИЧЕСКИЙ РЕГЕНЕРИРУЕМЫЙ ФИЛЬТР | 2015 |

|

RU2580732C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2002 |

|

RU2202401C1 |

| Зернистый фильтр | 1988 |

|

SU1623727A1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2000 |

|

RU2173207C1 |

| Зернистый фильтр | 1982 |

|

SU1097356A1 |

Изобретение относится к сухой очистке газов от твердых частиц методом фильтрации и может быть использовано в технологии и конструкциях регенерации зернистых фильтров. Цель изобретения - повышение качества регенерации и экономии энергии за счет независимой продувки каждого из множества слоев (кассет) 14 и 15, подлежащих регенерации продувочным воздухом из сопл, перемещающихся под каждым регенерируемым слоем. При этом отработанный воздух над каждым из слоев отсасывают в общую выхлопнуютрубу путем зокэжекции, образованных над каждым слоем под соответствующим конфузором 5. Продувку регенерируемых слоев осуществляют в режиме псевдоожижения зерен в зонах над перемещающимися соплами. 5 ил.

V

I ГЗсТ1 /7 17 75 14 12 ШР

наг1 . п гтп 1 п

„ ЁЖШ§|11 У Ш&ШШШтяЫШ

ТМ1ПТ П ш JJ Д.- -L|

В jQifesSiaa j: .

I - / /

теЛШ- .„ .-„

Загрязненныи А воздух

-32

/

Зернистой наполнитель

,

СО

С

XI

CJ

о ел XI ел

фиг. 3

Изобретение относится к технике сухой очистки газов от твердых частиц методом фильтрации и может быть использовано в технологии и конструкциях регенерации зернистых фильтров.

Известен способ регенерации фильтрующих зерен в многослойных зернистых фильтрах путем последовательного воздействия струями воздуха по площади каждого слоя за счет относительного перемещения струй воздуха и площади регенерируемого слоя зерен.

Этот способ реализован в зернистом фильтре, содержащем корпус, имеющий зону фильтрации и регенерации, поворотные секции, расположенные на общем приводном валу, заполненные фильтрующими слоями и снабженные патрубками подвода и отвода воздуха, а также механизм распределения продувки.

Недостатком известных способа и фильтра является низкое качество регенерации при неэкономном расходе энергии для побуждения продувочного воздуха.

Это обусловлено тем, что поток проду- вечного воздуха, проходя через нижний фильтрующий слой и вынося из него пыль, гонит ее в промежуточную область между слоями, дополнительно забивая верхний слой пылью, и, теряя энергию, не может качественно осуществлять регенерацию верхнего слоя.

Кроме того, такое выполнение зернистого фильтра не позволяет одновременно осуществлять фильтрацию и регенерацию ввиду того, что поступающий на фильтрацию воздух встречает сопротивление воздуха продувки, поступающего в ту же камеру под существенным давлением.

Цель изобретения -улучшение качества регенерации и обеспечение экономии энергии.

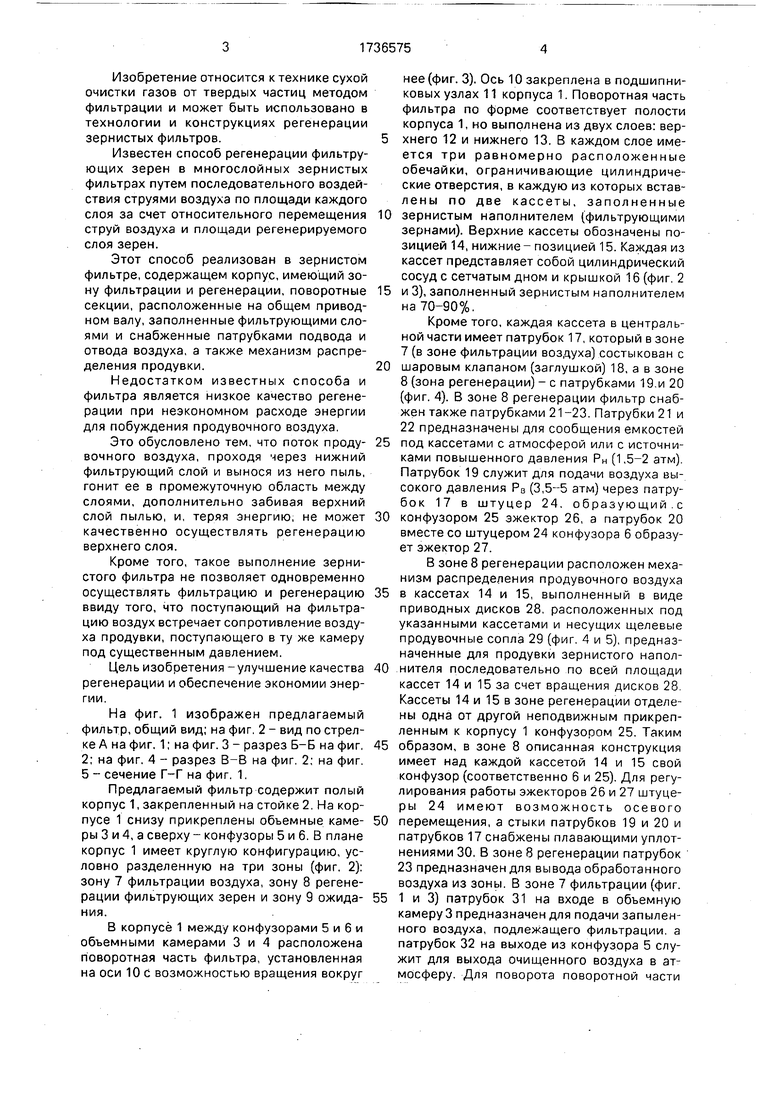

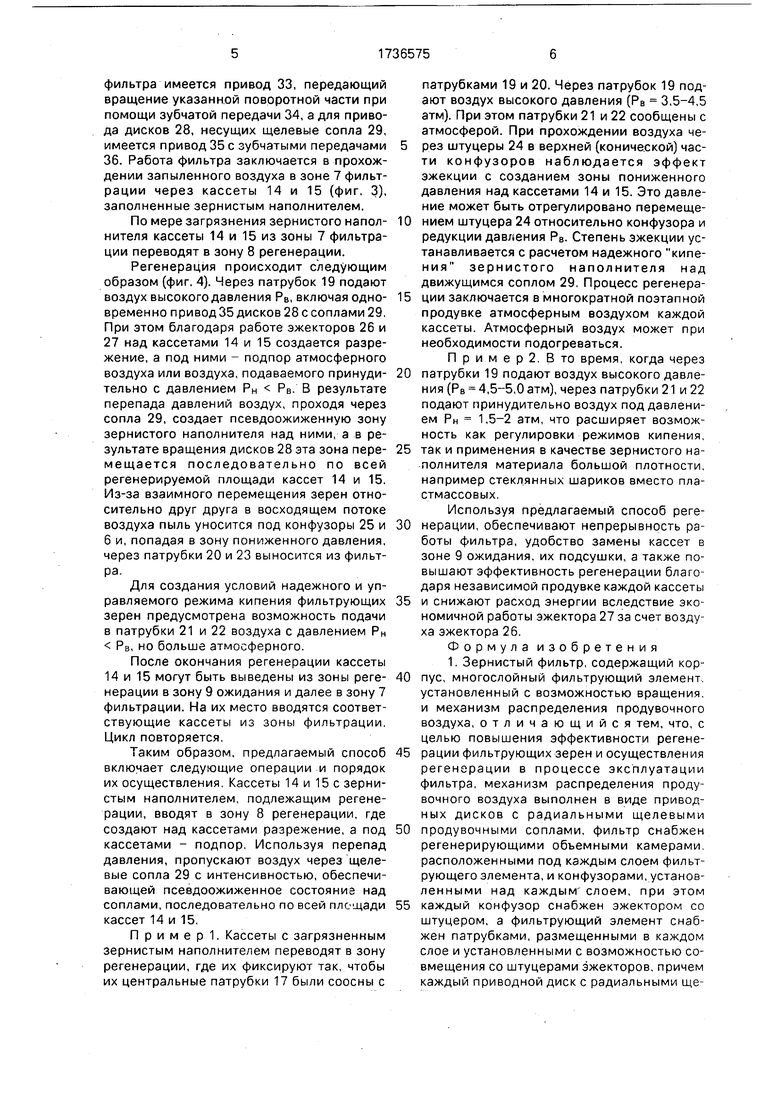

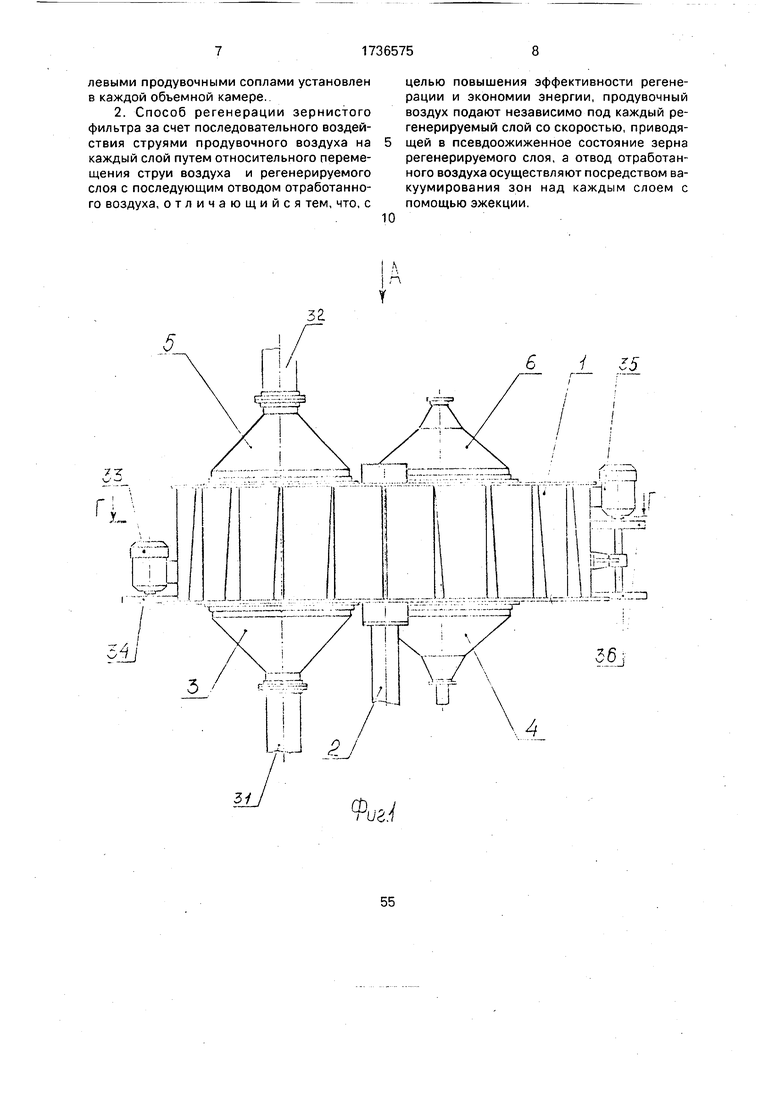

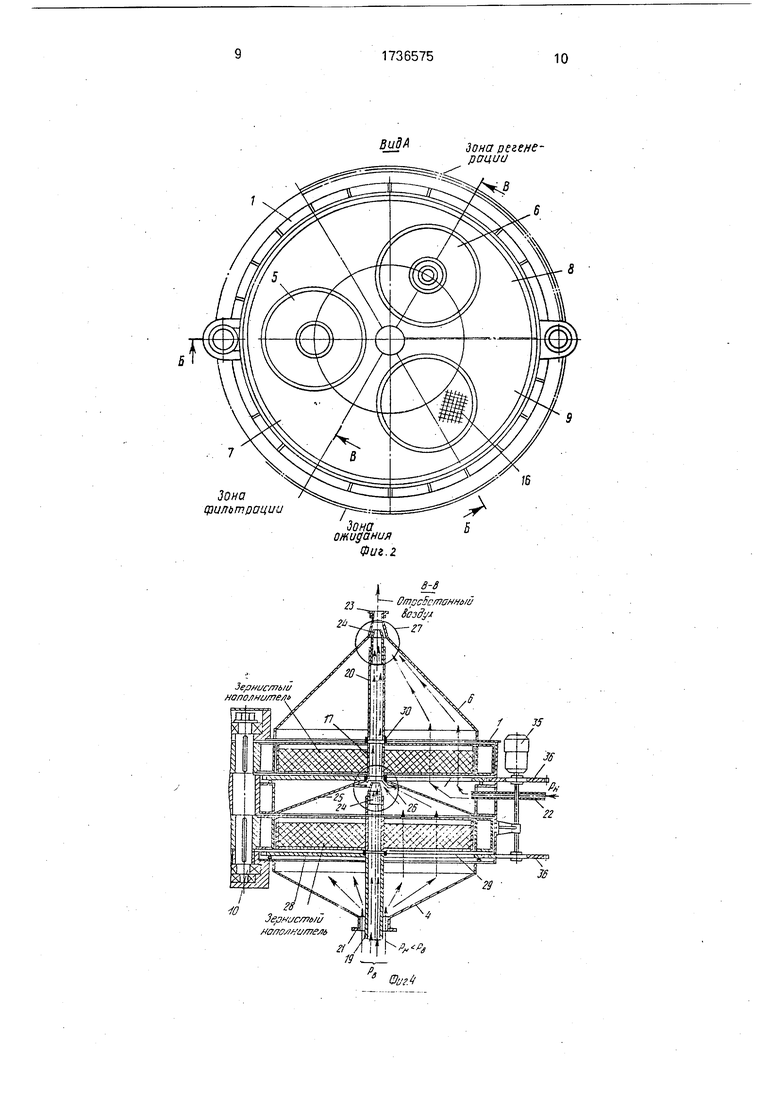

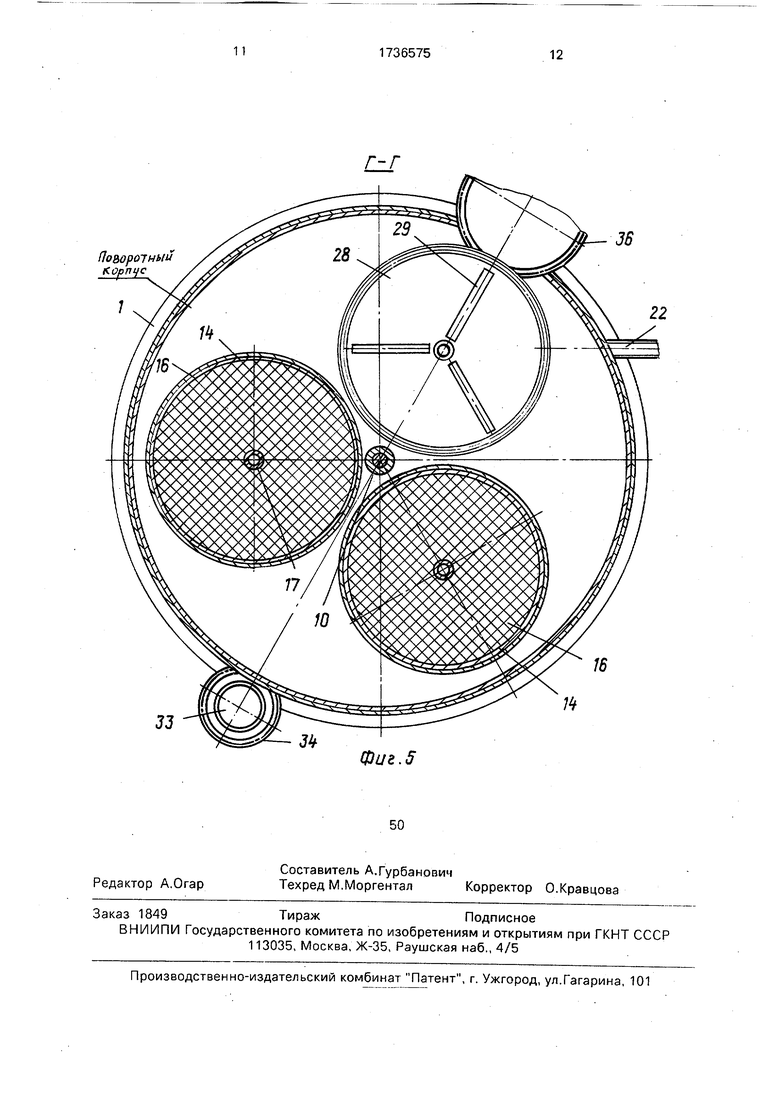

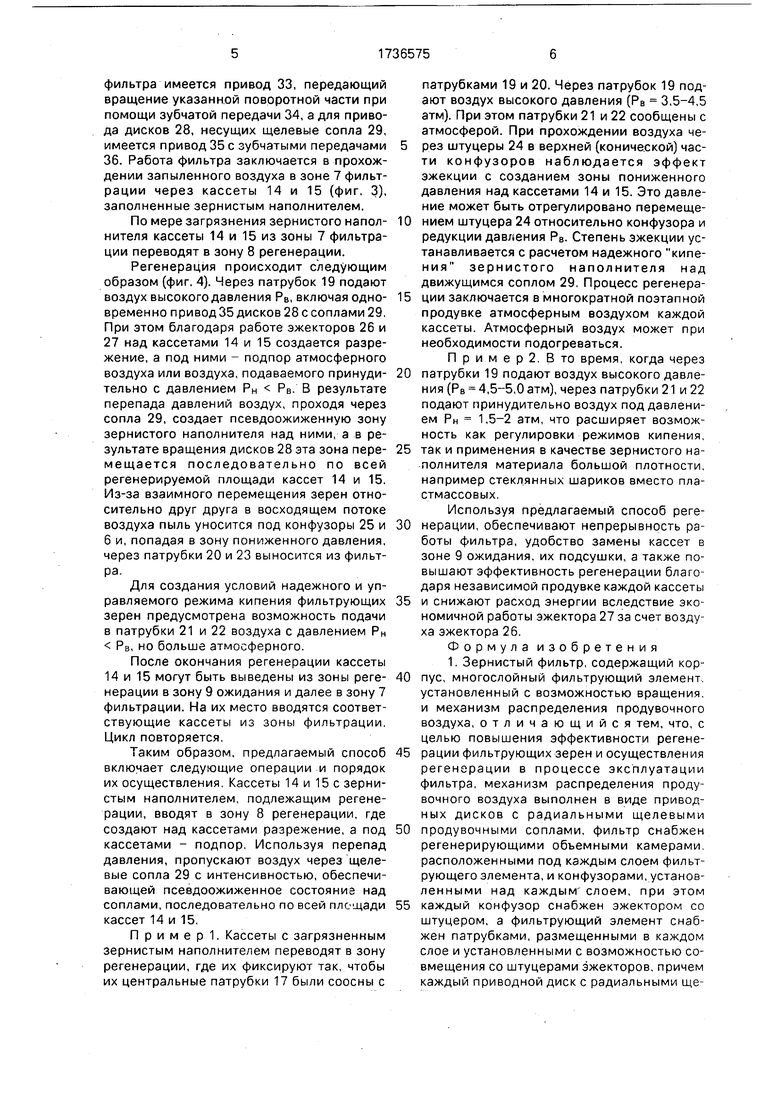

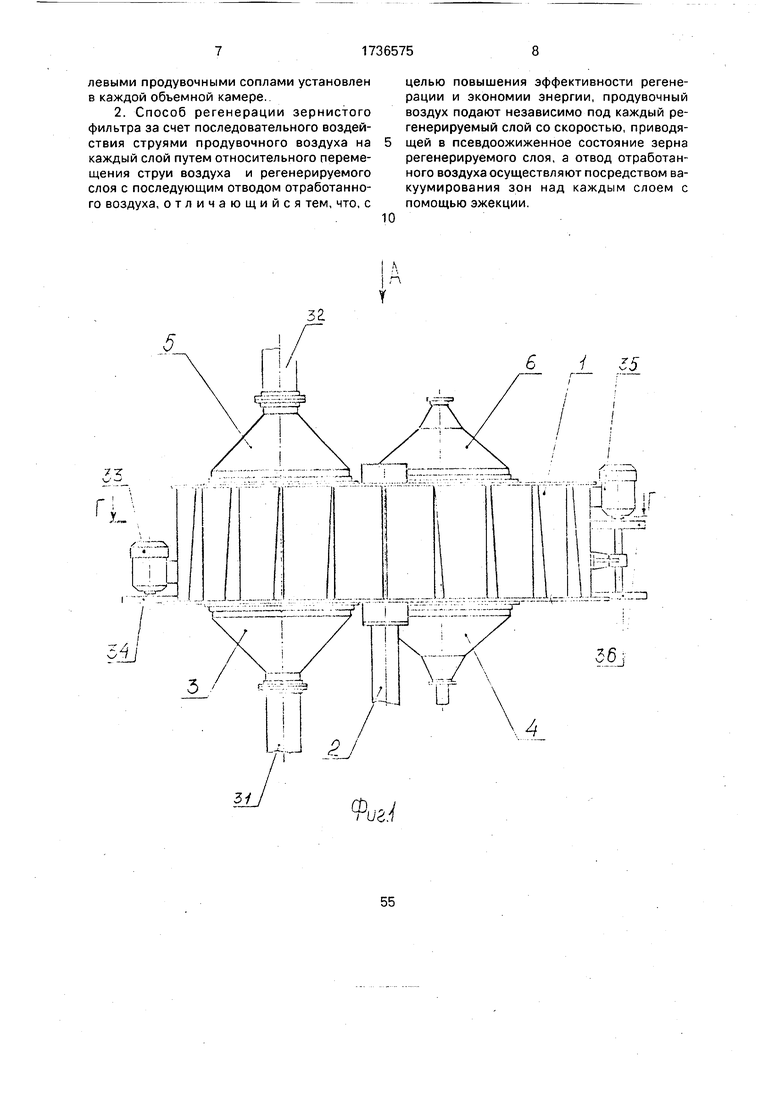

На фиг. 1 изображен предлагаемый фильтр, общий вид; на фиг. 2 - вид по стрелке А на фиг, 1; на фиг. 3 - разрез Б-Б на фиг, 2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - сечение Г-Г на фиг. 1.

Предлагаемый фильтр содержит полый корпус 1, закрепленный на стойке 2. На корпусе 1 снизу прикреплены объемные каме- ры 3 и 4, а сверху - конфузоры 5 и 6. В плане корпус 1 имеет круглую конфигурацию, условно разделенную на три зоны (фиг. 2): зону 7 фильтрации воздуха, зону 8 регенерации фильтрующих зерен и зону 9 ожида- ния.

В корпусе 1 между конфузорами 5 и 6 и объемными камерами 3 и 4 расположена поворотная часть фильтра, установленная на оси 10 с возможностью вращения вокруг

нее (фиг. 3), Ось 10 закреплена в подшипниковых узлах 11 корпуса 1. Поворотная часть фильтра по форме соответствует полости корпуса 1, но выполнена из двух слоев: верхнего 12 и нижнего 13. В каждом слое имеется три равномерно расположенные обечайки, ограничивающие цилиндрические отверстия, в каждую из которых вставлены по две кассеты, заполненные зернистым наполнителем (фильтрующими зернами). Верхние кассеты обозначены позицией 14, нижние- позицией 15. Каждая из кассет представляет собой цилиндрический сосуд с сетчатым дном и крышкой 16 (фиг. 2 и 3), заполненный зернистым наполнителем на 70-90%.

Кроме того, каждая кассета в центральной части имеет патрубок 17, который в зоне

7(в зоне фильтрации воздуха) состыкован с шаровым клапаном (заглушкой) 18, а в зоне

8(зона регенерации) - с патрубками 19 и 20 (фиг. 4). В зоне 8 регенерации фильтр снабжен также патрубками 21-23. Патрубки 21 и

22предназначены для сообщения емкостей под кассетами с атмосферой или с источниками повышенного давления Рн (1,5-2 атм) Патрубок 19 служит для подачи воздуха высокого давления Ps (3,5-5 атм) через патрубок 17 в штуцер 24. образующий с конфузором 25 эжектор 26, а патрубок 20 вместе со штуцером 24 конфузора 6 образует эжектор 27.

В зоне 8 регенерации расположен механизм распределения продувочного воздуха в кассетах 14 и 15, выполненный в виде приводных дисков 28. расположенных под указанными кассетами и несущих щелевые продувочные сопла 29 (фиг. 4 и 5), предназначенные для продувки зернистого наполнителя последовательно по всей площади кассет 14 и 15 за счет вращения дисков 28 Кассеты 14 и 15 в зоне регенерации отделены одна от другой неподвижным прикрепленным к корпусу 1 конфузором 25. Таким образом, в зоне 8 описанная конструкция имеет над каждой кассетой 14 и 15 свой конфузор (соответственно 6 и 25). Для регулирования работы эжекторов 26 и 27 штуцеры 24 имеют возможность осевого перемещения, а стыки патрубков 19 и 20 и патрубков 17 снабжены плавающими уплотнениями 30, В зоне 8 регенерации патрубок

23предназначен для вывода обработанного воздуха из зоны. В зоне 7 фильтрации (фиг. 1 и 3) патрубок 31 на входе в объемную камеру 3 предназначен для подачи запыленного воздуха, подлежащего фильтрации, а патрубок 32 на выходе из конфузора 5 служит для выхода очищенного воздуха в атмосферу. Для поворота поворотной части

фильтра имеется привод 33, передающий вращение указанной поворотной части при помощи зубчатой передачи 34, а для привода дисков 28, несущих щелевые сопла 29, имеется привод 35 с зубчатыми передачами 36. Работа фильтра заключается в прохождении запыленного воздуха в зоне 7 фильтрации через кассеты 14 и 15 (фиг. 3), заполненные зернистым наполнителем.

По мере загрязнения зернистого напол- нителя кассеты 14 и 15 из зоны 7 фильтрации переводят в зону 8 регенерации.

Регенерация происходит следующим образом (фиг. 4). Через патрубок 19 подают воздух высокого давления Рв, включая одно- временно привод 35 дисков 28 с соплами 29. При этом благодаря работе эжекторов 26 и 27 над кассетами 14 и 15 создается разрежение, а под ними - подпор атмосферного воздуха или воздуха, подаваемого принуди- тельно с давлением Рн РВ. В результате перепада давлений воздух, проходя через сопла 29, создает псевдоожиженную зону зернистого наполнителя над ними, а в результате вращения дисков 28 эта зона пере- мещается последовательно по всей регенерируемой площади кассет 14 и 15. Из-за взаимного перемещения зерен относительно друг друга в восходящем потоке воздуха пыль уносится под конфузоры 25 и 6 и, попадая в зону пониженного давления, через патрубки 20 и 23 выносится из фильтра.

Для создания условий надежного и управляемого режима кипения фильтрующих зерен предусмотрена возможность подачи в патрубки 21 и 22 воздуха с давлением Рн Рв, но больше атмосферного.

После окончания регенерации кассеты 14 и 15 могут быть выведены из зоны реге- нерации в зону 9 ожидания и далее в зону 7 фильтрации. На их место вводятся соответствующие кассеты из зоны фильтрации. Цикл повторяется.

Таким образом, предлагаемый способ включает следующие операции и порядок их осуществления. Кассеты 14 и 15с зернистым наполнителем, подлежащим регенерации, вводят в зону 8 регенерации, где создают над кассетами разрежение, а под кассетами - подпор. Используя перепад давления, пропускают воздух через щелевые сопла 29 с интенсивностью, обеспечивающей псевдоожиженное состояние над соплами, последовательно по всей площади кассет 14 и 15.

П р и м е р 1. Кассеты с загрязненным зернистым наполнителем переводят в зону регенерации, где их фиксируют так, чтобы их центральные патрубки 17 были соосны с

патрубками 19 и 20. Через патрубок 19 подают воздух высокого давления (Рв 3,5-4,5 атм). При этом патрубки 21 и 22 сообщены с атмосферой. При прохождении воздуха через штуцеры 24 в верхней (конической)части конфузоров наблюдается эффект эжекции с созданием зоны пониженного давления над кассетами 14 и 15. Это давление может быть отрегулировано перемещением штуцера 24 относительно конфузора и редукции давления Рв. Степень эжекции устанавливается с расчетом надежного кипения зернистого наполнителя над движущимся соплом 29. Процесс регенерации заключается в многократной поэтапной продувке атмосферным воздухом каждой кассеты. Атмосферный воздух может при необходимости подогреваться.

Пример2.Вто время, когда через патрубки 19 подают воздух высокого давления (Рв 4,5-5,0 атм), через патрубки 21 и 22 подают принудительно воздух под давлением Рн 1,5-2 атм, что расширяет возможность как регулировки режимов кипения, так и применения в качестве зернистого наполнителя материала большой плотности, например стеклянных шариков вместо пластмассовых.

Используя предлагаемый способ регенерации, обеспечивают непрерывность работы фильтра, удобство замены кассет в зоне 9 ожидания, их подсушки, а также повышают эффективность регенерации благодаря независимой продувке каждой кассеты и снижают расход энергии вследствие экономичной работы эжектора 27 за счет воздуха эжектора 26.

Формула изобретения

целью повышения эффективности регенерации и экономии энергии, продувочный воздух подают независимо под каждый регенерируемый слой со скоростью, приводящей в псевдоожиженное состояние зерна регенерируемого слоя, а отвод отработанного воздуха осуществляют посредством ва- куумирования зон над каждым слоем с помощью эжекции.

6 1 5

ю

Поворотный Корпус

1

33

Јlf

36

16

ft

Фиг. 5

| Зернистый фильтр для очистки газов | 1986 |

|

SU1433480A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-30—Публикация

1989-12-12—Подача