Изобретение относится к cnoco6a получения обесфторенных фосфатов, предназначенных для использования н .виде генеральной добавки к кормам или в качестве удобрений. Известен способ получения обесфторенных фосфатов путем термической обработки фосфорсодержащего сырья с добавкой фосфорной кислоты и серы в присутствии паров воды. По этому способу в сырье перед обжигом вводят фосфорную кислоту и серу в количестве 0,5-0,7% от сырья и процесс ведут при Д260 С П J. Недостатком данного способа является относительно высокое (0,18% содержание фтора в конечном продук те, , Наиболее близким к изобретению по технической сущности и достигав мому результату является способ получения обесфторенных фосфатов путем термической обработки фосфор содержащего сырья с добавкой фосфо ной кислоты и натрийсодержащего компонента в .присутствии паров вод По этому способу в качестве натрий содержащего компонента используют соду и обжиг ведут при 1260-1320°С Соду вводят в количестве 78-120 кг на 1 т,руды. Конечный продукт содер жит о, 06-0,16% фтора Г2. Недостатком известного способа ляется высокая температура процесс что связано с большими энергозатрата Цель изобретения - снижение тем ратуры процесса при сохранении кач ства продукта. Цель достигается тем, что согла но способу получения обесфторенных фосфатов путем термической обработ ки фосфорсодерх ащего сырья с добав фосфорной кислоты и натрийсодержащего компонента в присутствии паро воды в качестве натрийсодержащего компонента используют шлам-отход производства полифосфата натрия в количестве мас.% в пересчете на сухое вещество от массы фосфорсодержащего сырья. При этом используют шлам состава, мас.% 10,0-11,0 Na2SiF 8,5-10,0 НаНгРО 10,0-11,0 СаНР042Н20 Са()2 2,5-3,0 7,5-8,0 FeP04-2 Н20 12,0-13,0 2 HgO НзР0417,0-18,5 -HjO Остальное Влажность шлама 50-60%. Сущность способа заключается в обработке апатитового концентрата смесью фосфорной кислоты и и.шама. Содержание шлама 4-6% по отношению к массе апатитового концентрата, а расход фосфорной кислоты регулирую таким образом, чтобы количество Pj в готовом продукте составляло не менее 41 мас.%. Полученную шихту подвергают термообработке при 1220 1240°С. Продолжительность процесса 7-9 ч. Интенсификация процесса обесфторивания апатитового концентрата в присутствии шлама достигается благодаря модифициру а«ему влиянию последнего. В процессе термообработки шихты удаление гидратной и конституционной воды из кислых ортофосфатов происходит в области 110-800°С, что обеспечивает более высокое содержание водяного пара в слое шихты. Кроме того, ускорение процесса обесфторивания апатита происходит за счет его взаимоде.йствия с легкоплавкими солями, входящими в состав шлама. Вследствие этого деструкция апатитовой структурЕ-а происходит при более низкой температуре. Кремнефторид натрия, входящий в состав шлама, подвергается гидролизу при ЭОО-llOOC с образованием тетрафторида кремния и фтористого водорода,удаляемых вместе с отходящими дымовыми газами. Пример 1. Берут 100 г апати-. тового концентрата Ковдорского месторождения следукхдего состава, мас,%: PgOj 38,0j F 1,0; СО2 3,5; MgO 3,3, CaO 53,5; 0,7 и обрабатывают его смесью, включаюьдей 9,63 г 41%-ной HjPO и 8 г шлама следующего состава,мае.%: CaSO -2 Н20 28, HaSiFg 11,0; НзР04 18,5; FePO х 2Н20 7,5; AIP04-2 13 , О ; . Са ( . )j 2,5; СаНР04-2 Н20 11,б/ИаКзРО 8,5 1( что составляет 4% в пересчете на сухое вещество). Полученную шихту подвергают термообработке при 1240с. Продолжительность термообработки 9 ч, содержание фтора в готовом продукте 0,12%. Пример 2. То же, что в примере 1, но берут шлам состава, мас,%; CaS04-2H20 30,0 NaSiF(,10,0; Ол 17,0; FeP04-2H20 8,0; AIPQ4X 4 2HjO 12,0; Cs.( ,0; аНРО X 2Н20 10,0; НаН2РО 10,0. После термообработки содержание фтора в готовом продукте 0,11%. Пример 3. То же, что в примере 1, но .берут шлам состава, мас.%: CaS04-2Hj,0 29,0, NaSiFg 10,5; HjPO. 17,75; FeP04-2H20 7,75; A1P04- 2Н 12,5; Ca(H2PG4,)22,75; СаНР04-2H20 10,5 NaH2P04 9,25. После термообработки содержание фтора в готовом продукте 0,12%. Остальные примеры аналогичны, но отличаются количеством вводимого в шихту шлама, температурой и продолжительностью процесса.

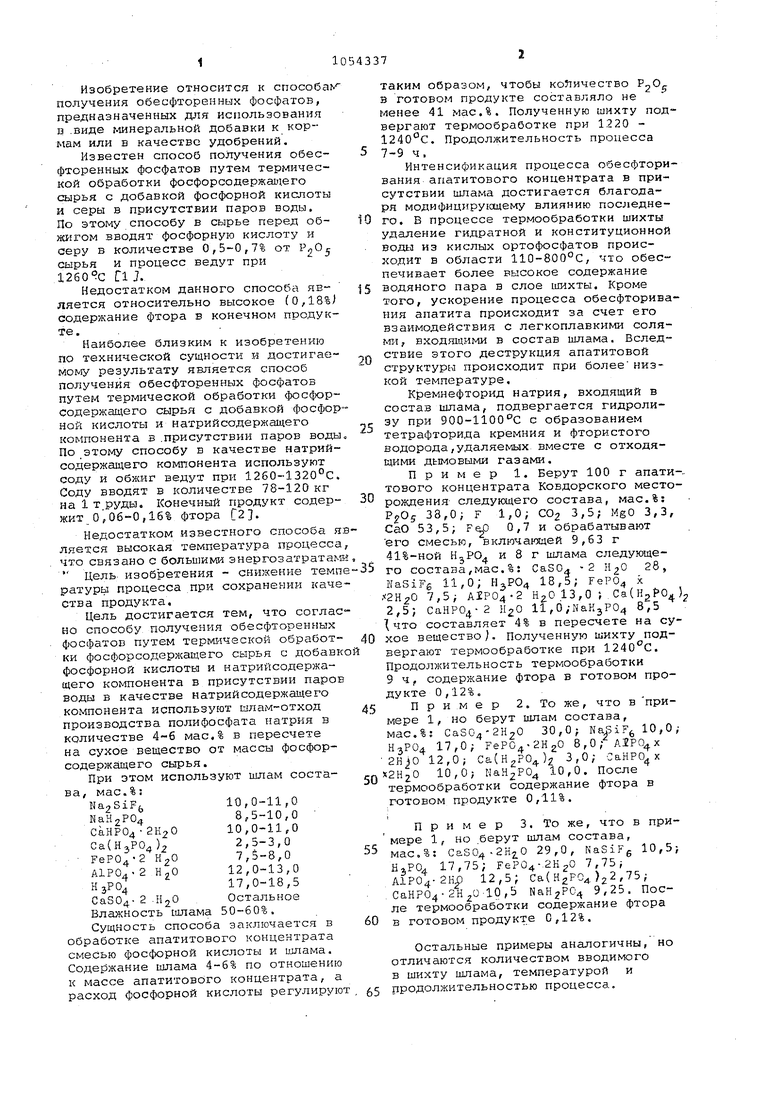

Результаты иссле/- jBaHHfl и данные примеров осуществлен-iH способа с запредельными значениями количества вводимого шлама представлены Б таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного двойного суперфосфата | 1990 |

|

SU1756315A1 |

| Способ получения обесфторенных фосфатов | 1989 |

|

SU1813766A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 2008 |

|

RU2372280C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 1995 |

|

RU2145571C1 |

| Способ получения дикальцийфосфата | 1989 |

|

SU1685867A1 |

| Способ получения обесфторенных фосфатов | 1981 |

|

SU998445A1 |

| Способ получения обесфторенных фосфатов | 1980 |

|

SU881092A1 |

| Связующее для изготовления литейных стержней,форм и футеровочных масс | 1983 |

|

SU1091978A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОФОСФАТА | 2015 |

|

RU2604009C1 |

| Способ получения фосфата кремния | 1991 |

|

SU1813709A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ОБЕСФТОРЕННЫХ ФОСФАТОВ путем термичес кой обработки фосфорсодержас его сырья с добавкойфосфорной кислоты и натрийсодержащего компонента в присутствии пароВ воды, о т л и ч а ю Ц и и с я тем, что, с целью снижения температуры процесса при сохранении качества продукта, в качестве натриксодержащего компонента используют шламотход производства полифосфата натрия в количестве 4-6 мас.% в пересчете на сухое вещество от массы фосфорсодержащего сырья. 2. Способ поп. 1, отличаю щ и и с я тем, что используют шлам состава, мас.%: Ha,SiFg10,0-11,0 8,5-10,0 10,0-11,0 СаНР042Н20 а S Са(Н2Р04)2 2,5-3,0 7,5-8,0 2Н20 FePO 12,0-13,0 AIP04-гк о 17,0-18,5 НзР04 лвикэд шяга Остальное 2 2НО

1261220

631240

(запредельное)

1471220 (запредельноеJ

Без добавки

Введение добавки шлама в количестве 3% вызывает увеличение продолжительности процесса до 9 ч (пример 4 и приводит к резкому возрастанию фтора в готовом продукте до 0,18%, что снижает качество продукта и производительность печи. Увеличение добавки ишама до 7% не приводит к какому-либо поло жительному эффекту, так как содер124а

0,12

0,10 0,10 0,18

0,10

1380

10

0,20

жание фтора в продукте сохраняется на прежнем уровне - 0,1%.

Предд оженный способ обеспечивает получение прдукта с содержанием фтора 0,10-0,12% при температуре процесса 1220-1240 С, что на 20 100°С ниже, чем по прототипу. Кроме того, способ позволяет утилизировать отходы производства полифосфата натрия.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения обесфторенных фосфатов | 1980 |

|

SU881092A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4152398, кл | |||

| Самоцентрирующийся лабиринтовый сальник | 1925 |

|

SU423A1 |

Авторы

Даты

1983-11-15—Публикация

1982-07-07—Подача