1

Изобретение относится к способам производства обесфторенных фосфатов, используемых в качестве минеральной добавки к кормовым средствам или в качестве удобрений.

Известен способ получения обесфторенных фосфатов, включающий обработку фосфорсодержащего сырья сернистым газом при температуре 100 - 1200°С Ц.

Недостатком этого способа является то, что содержание фтора в конечном продукте составляет 0,5%, что ограничивает его использование в качестве kopMOBbix добавок.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получе1 я обесфторенных фосфатов путем термической обработки фосфорсодержащего сырья с добавкой фосфорной кислоты в присутствии паров воды. По этому способу фосфат смешивают с фосфорной кислотой, содержащей 41% Pg О f, из расчета 109 кг кислоты на тонну фосфата с содержанием 36 - 38%. Смесь нагревают во вращаюгцихся печах до 1340-1380°С в присутствии паров воды. Время процесса 12-13 ч. Содержание фтора в конечном продукте - не более 0,2% Г 21 .

Недостатком данного способа является длительность процесса, высокая температура и большой расход фосфорной кислоты.

Цель изобретения - сокращение времени процесса, снижзние его температуры и нормы расхода фосфорной кислоtoты при сохранении низкого содержания фтора в готовом продукте.

Поставленная цель достигается тем, что согласно способу получения обесфторенных фосфатов путем термической обработки фосфорсодержащего сырья с добавкой фосфорной кислоты в присутствии паров воды, термическую обработку ведут в присутствии элементарной серы, взятой . количестве 0,5200,7% на тонну Р Oj сЫрья и с тонной помола 0,05 - 0,1 м.

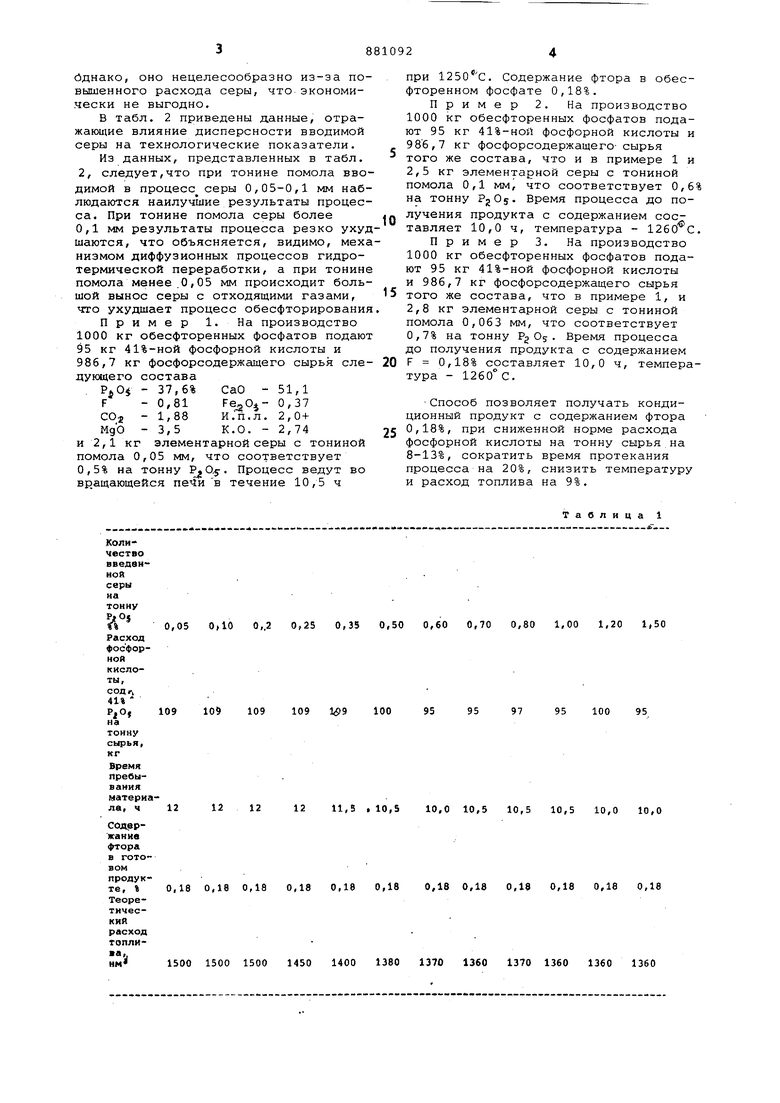

Из данных, представленных в табл. 1, следует, что, оптимальным количеством вводимой элементарной серы

25 является 0,5 - 0,7% на тонну PjOy. Уменьшение расхода серы менее 0,5% ухудшает все показатели процесса. Увеличение количества вводимой серы более 0,7% на тонну Р., 0 не приводит к 30 улучшению технологических показателей.

йднако, оно нецелесообразно из-за повышенного расхода серы, что экономически не выгодно.

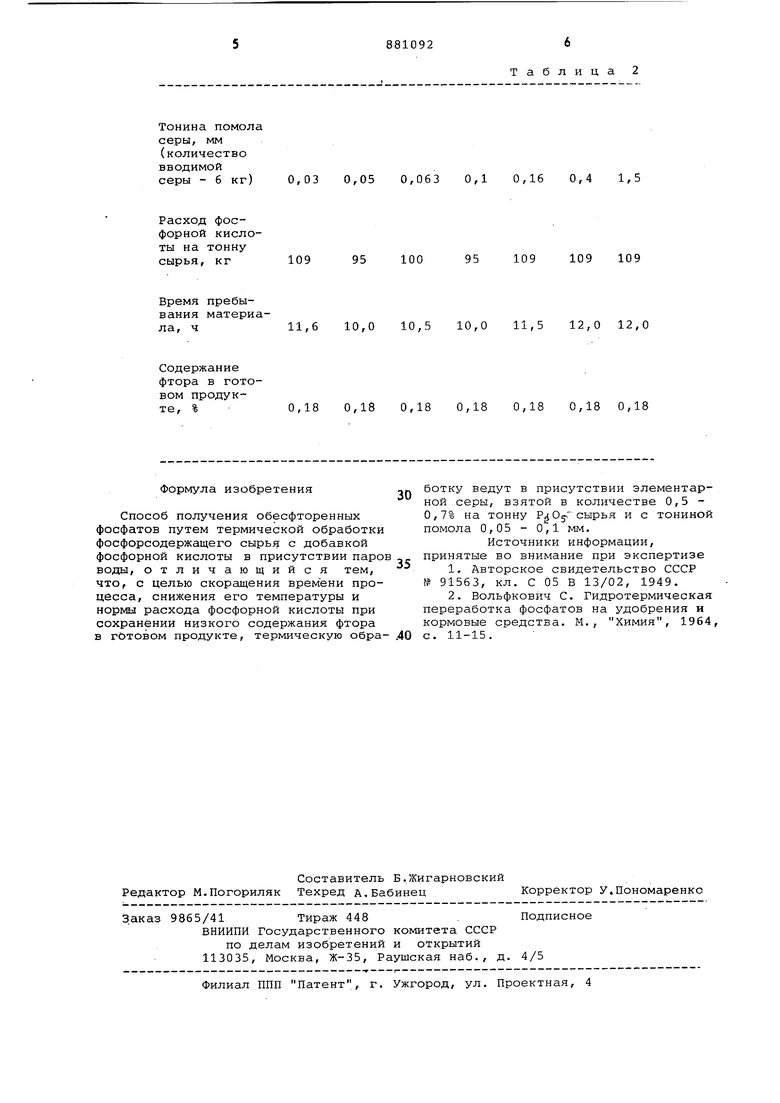

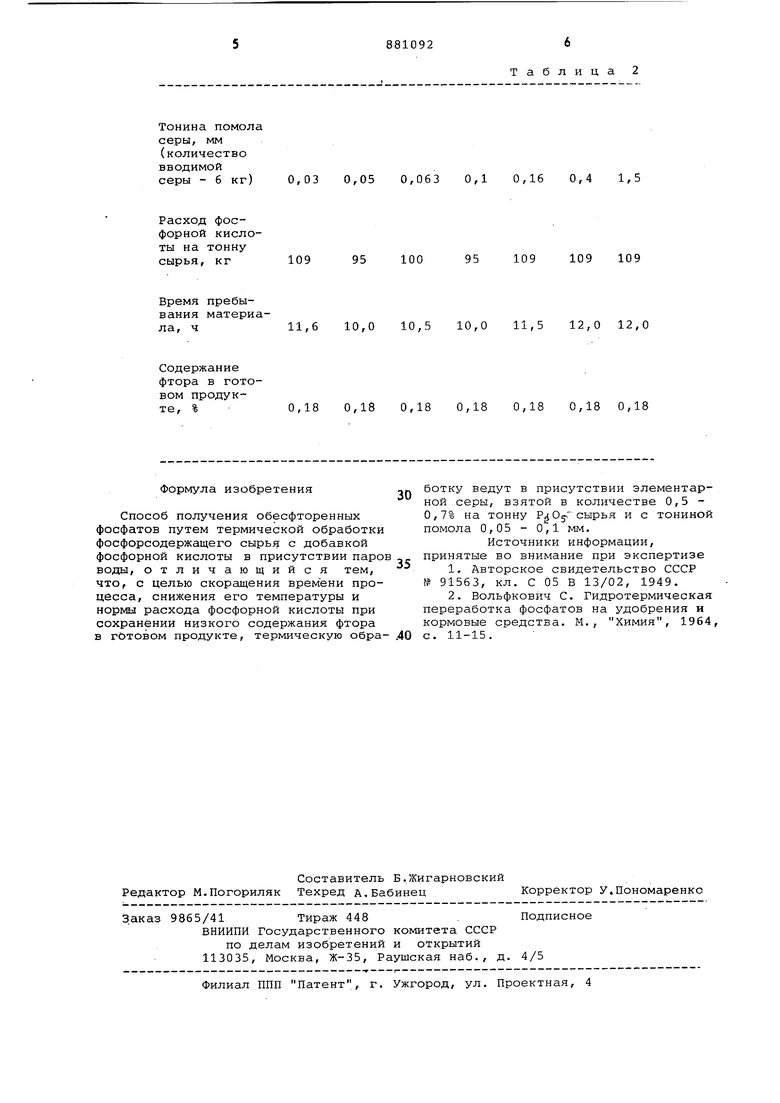

В табл. 2 приведены данные, отражающие влияние дисперсности вводимой серы на технологические показатели.

Из данных, представленных в табл. 2, следует,что при тонине помола вводимой в процесс серы 0,05-0,1 мм наблюдаются наилучшие результаты процесса. При тонине помола серы более 0,1 мм результаты процесса резко ухудшаются, что объясняется, видимо, механизмом диффузионных процессов гидротермической переработки, а при тонине помола менее .0,05 мм происходит большой вынос серы с отходящими газами, что ухудшает процесс обесфторирования

Пример l.Ha производство 1000 кг обесфторенных фосфатов подают 95 кг 41%-ной фосфорной кислоты и 986,7 кг фосфорсодержащего сырья следующего состава

СаО - 51,1

P.Oi -37,6%

F -0,81

0,37

,0 +

COj -1,88

И.п.л.

Mgo -3,5 2,74 К.О. и 2,1 кг элементарной серы с тониной помола 0,05 мм, что соответствует 0,5% на тонну . Процесс ведут во вр.ащающейся пеЧи в течение 10,5 ч Количествовведеннойсеры на тонну А 0,05 0,10 0,,2 0,23 0,35 0,50 0,60 Расход фосфорной, 109 109 109 109 100 95 на Время пребыванияматериала, ч 12 12 12 12 11,5 . 10,5 10, СОДрряганивфтора в готовомпродук- те, 0,18 0,18 0,18 0,18 0,18 0,18 0,1 Теоретическийрасход топлива,. 1500 1500 1500 1450 1400 1380 1370

при . Содержание фтора в обесфторенном фосфате 0,18%.

Пример 2. На производство 1000 кг обесфторенных фосфатов подают 95 кг 41%-ной фосфорной кислоты и 986,7 кг фосфорсодержащего- сырья того же состава, что и в примере 1 и 2,5 кг элементарной серы с тониной помола 0,1 мм, что соответствует 0,6 на тонну PjOs. Время процесса до получения продукта с содержанием составляет 10,0 ч, температура -

Пример 3. На производство 1000 кг обесфторенных фосфатов подают 95 кг 41%-ной фосфорной кислоты и 986,7 кг фосфорсодержащего сырья того же состава, что в примере 1, и 2,8 кг элементарной серы с тониной помола 0,063 мм, что соответствует 0,7% на тонну PjО;. Время процесса до получения продукта с содержанием F 0,18% составляет 10,0 ч, температура - 1260 С.

-Способ позволяет получать кондиционный продукт с содержанием фтора 0,18%, при сниженной норме расхода фосфорной кислоты на тонну сырья на 8-13%, сократить время протекания процесса на 20%, снизить температуру и расход топлива на 9%.

Таблица 1 0,70 0,80 1,00 1,20 1,50 95 97 95 100 95 0,5 10,5 10,5 10,0 10,0 ,18 0,18 0,18 0,18 0,18 360 1370 1360 1360 1360

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения обесфторенных фосфатов | 1982 |

|

SU1054337A1 |

| Способ обесфторирования фосфатного сырья | 1986 |

|

SU1460059A1 |

| Способ получения обесфторенных фосфатов | 1983 |

|

SU1126563A1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФАТНОГО СЫРЬЯ НА ОБЕСФТОРЕННЫЙ ФОСФАТ | 2001 |

|

RU2196121C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО И ЭКОЛОГИЧЕСКИ ЧИСТОГО ГИПСОВОГО ВЯЖУЩЕГО | 2007 |

|

RU2333171C1 |

| СПОСОБ ОБЕСФТОРИВАНИЯ ПРИРОДНЫХ ФОСФАТОВ | 2002 |

|

RU2210556C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 2001 |

|

RU2200703C1 |

| Способ получения фосфорной кислоты | 1977 |

|

SU710924A1 |

| Способ получения обесфторенных фосфатов | 1986 |

|

SU1392065A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СУПЕРФОСФАТА | 2016 |

|

RU2631035C2 |

Тонина помола серы, мм (количество вводимой серы - 6 кг) 0,03 0,05 0,063 0,1

Расход фосфорной кислоты на тонну сырья, кг Время пребывания материала, ч11,6 10,0 10,5 10,0 Содержание фтора в готовом продук0,18 0,18 0,18 0,18 те, % Формула изобретения Способ получения обесфторенных фосфатов путем термической обработки фосфорсодержащего сырь с добавкой фосфорной кислоты в присутствии паро воды, отличающийся тем, что, с целью скоращения времени процесса, снижения его температуры и нормы расхода фосфорной кислоты при сохранении низкого содержания фтора в готовом продукте, термическую обра

109 109

109

95

100 0,16 0,4 1,5 11,5 12,0 12,0 0,18 0,18 0,18 ботку ведут в присутствии элементарной серы, взятой в количестве 0,5 0,7% на тонну сырья и с тониной помола 0,05 - 0,1 мм. Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР № 91563, кл. С 05 В 13/02, 1949. 2.Вольфкович С. Гидротермическая переработка фосфатов на удобрения и кормовые средства. М., Химия, 1964, с. 11-15.

Авторы

Даты

1981-11-15—Публикация

1980-03-11—Подача