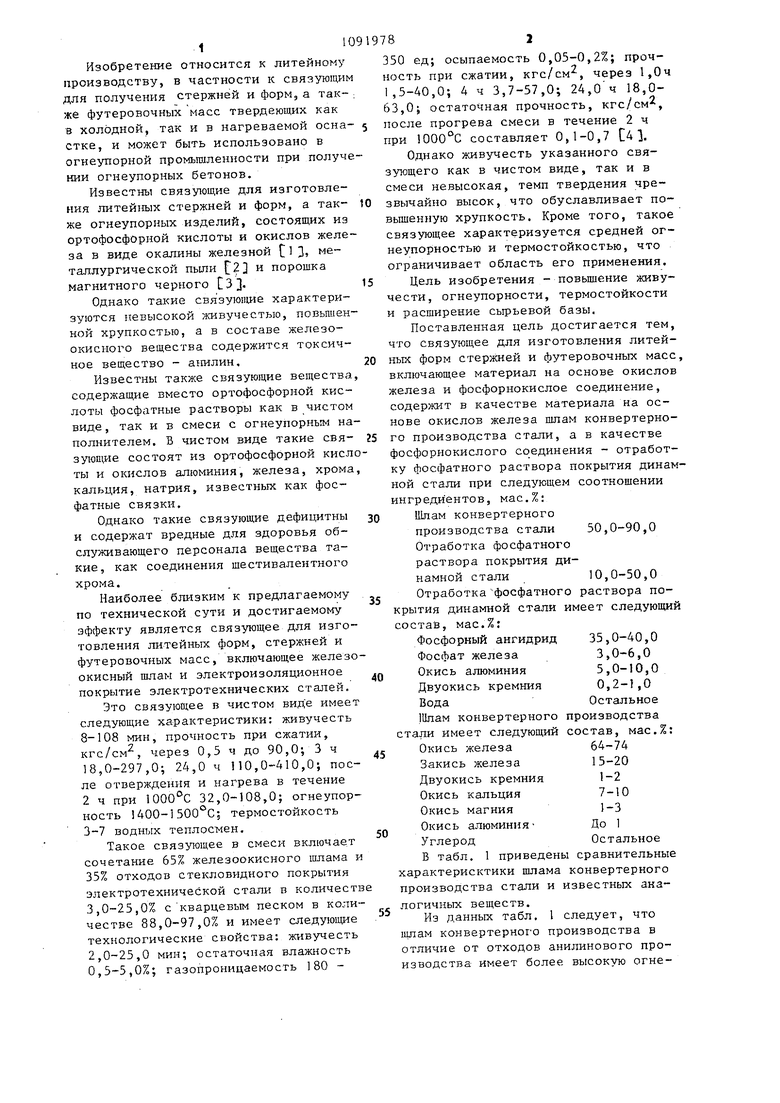

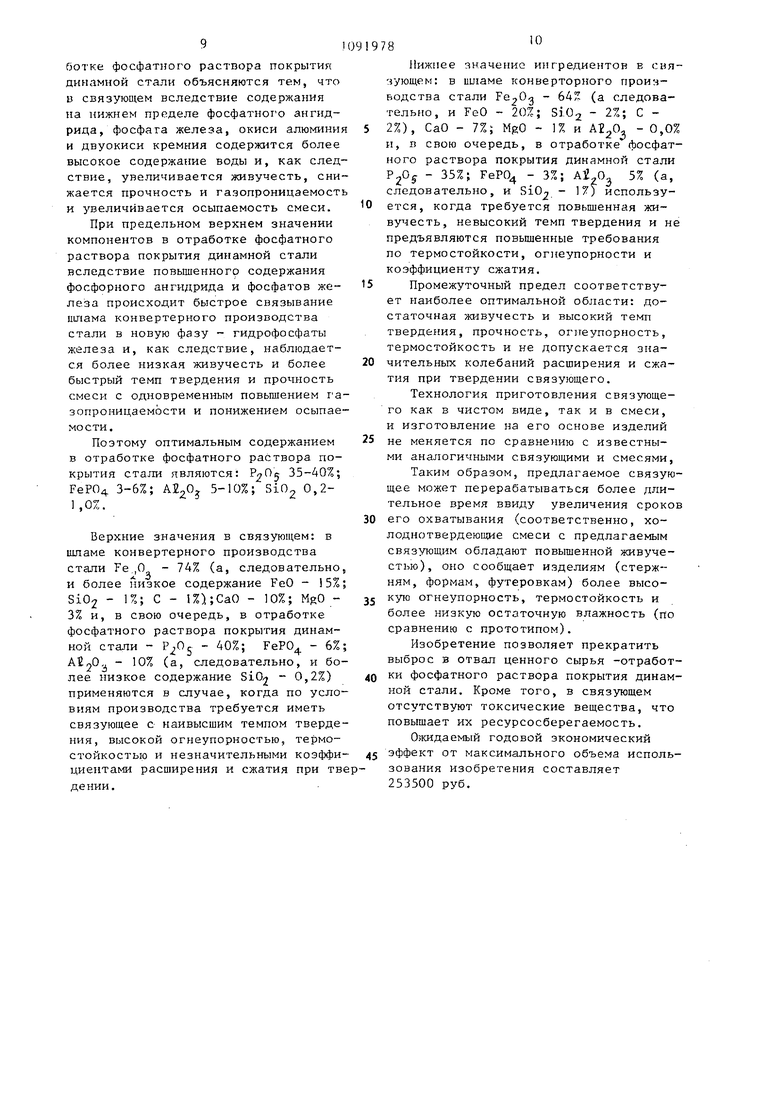

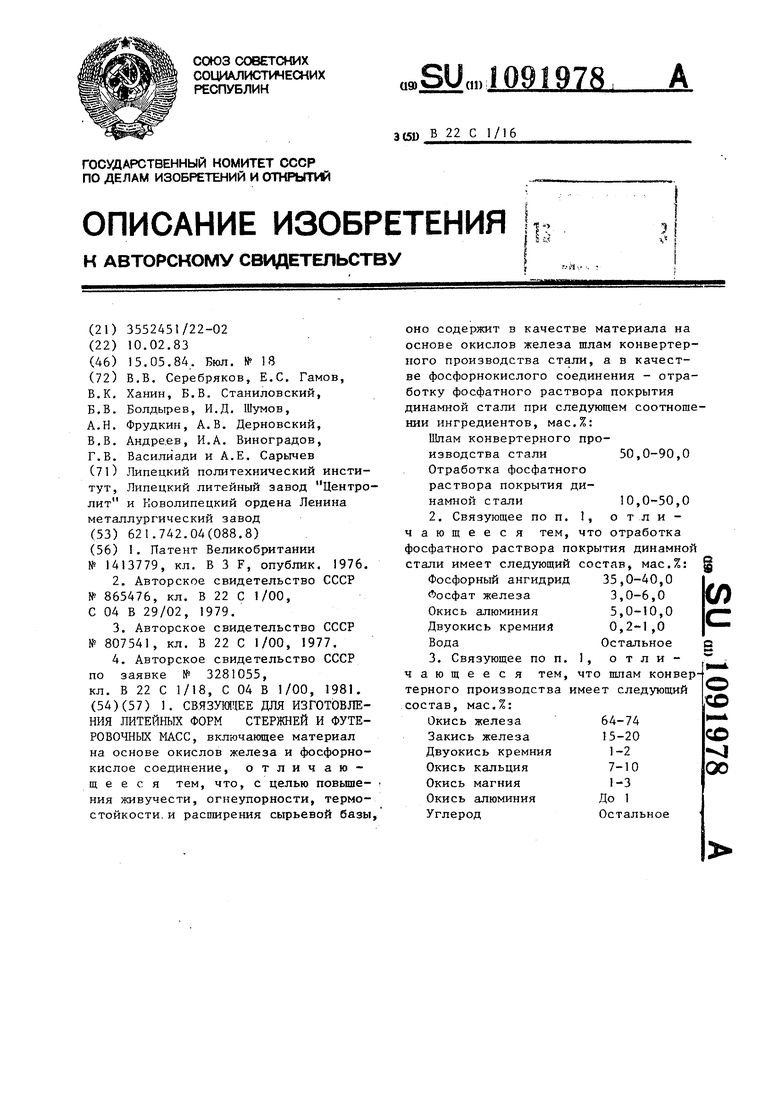

.1 Изобретение относится к литейному производству, в частности к связующи для получения стержней и форм, а также футеровочных масс твердеющих как в холодной, так и в нагреваемой осна стке, и может быть использовано в огнеупорной промьшшенности при получ нии огнеупорных бетонов. Известны связующие для изготовления литейных стержней и форм, а так же огнеупорных изделий, состоящих из ортофосфорной кислоты и окислов желе за в виде окалины железной { 1 3 металлургической пыли (23 и порошка магнитного черного ГЗ. Однако талсие связующие характеризуются невысокой живучестью, повьт1ен ной хрупкостью, а в составе железоокисного вещества содержится токсичное вещество - анилин, Известны также связующие вещества содержащие вместо ортофосфорной кислоты фосфатные растворы как в чнстом виде, так и в смеси с огнеупорньм на полнителем. В чистом виде такие связующие состоят из ортофосфорной кисл ты и окислов алюминия, железа, хрома кальция, натрия, известных как фосфатные связки. Однако такие связующие дефицитны и содержат вредные для здоровья обслуживающего персонала вещества такие, как соединения щестивалентного хрома. Наиболее близким к предлагаемому по технической сути и достигаемому эффекту является связующее для изготовления литейных форм, стержней и футеровочных масс, включающее железо окисный шлам и электроизоляционное покрытие электротехнических сталей. Это связующее в чистом виде имеет следующие характеристики; живучесть 8-108 мин, прочность при сжатии, кгс/см, через 0,5 ч до 90,0; 3 ч 18,0-297,0; 24,0 ч 110,0-410,0; после отверждения и нагрева в течение 2 ч при 1000°С 32,0-108,0; огнеупорность 1400-1 термостойкость 3-7 водных теплосмен. Такое связующее в смеси включает сочетание 65% железоокисного шлама и 35% отходов стекловидного покрытия электротехнической стали в количеств 3,0-25,0% скварцевым песком в количестве 88,0-97,0% и имеет следующие технологические свойства: живучесть 2,0-25,0 мин; остаточная влажность 0,5-5,0%; газопроницаемость 180 78350 ед; осыпаемость 0,05-0,2%; прочность при сжатии, кгс/см-, через 1,0ч 1,5-40,0; 4 ч 3,7-57,0; 24,0ч 18,063,0; остаточная прочность, кгс/см, после прогрева смеси в течение 2 ч при 000°С составляет 0,1-0,7 41. Однако живучесть указанного связующего как в чистом виде, так и в смеси невысокая, темп твердения чрезвычайно высок, что обуславливает повышенную хрупкость. Кроме того, такое связующее характеризуется средней огнеупорностью и термостойкостью, что ограничивает область его применения. Цель изобретения - повьшение живучести, огнеупорности, термостойкости и расширение сырьевой базы. Поставленная цель достигается тем, что связующее для изготовления литейных форм стержней и футеровочных масс, включающее материал на основе окислов железа и фосфорнокислое соединение, содержит в качестве материала на основе окислов железа щлам конвертерного производства стали, а в качестве фосфорнокислого соединения - отработку фосфатного раствора покрытия динамной стали при следующем соотношении ингредиентов, мас.%: Шлам конвертерного производства стали 50,0-90,0 Отработка фосфатного раствора покрытия динамной стали 10,0-50,0 Отработка фосфатного раствора покрытия динамной стали имеет следующий состав, мас.%: Фосфорный ангидрид 35,0-40,0 Фосфат железа 3,0-6,0 Окись алюминия 5,0-10,0 Двуокись кремния 0,2-1,0 ВодаОстальное llInaM конвертерного производства стали имеет следующий состав, мас.%; Окись железа 64-74 Закись железа 15-20 Двуокись кремния 1-2 Окись кальция 7-10 Окись магния1-3 Окись алюминия- До 1 УглеродОстальное В табл. 1 приведены сравнительные характерисктики шлама конвертерного производства стали и известных аналогичных веществ. 1 следует, что Из данных табл. 11шам конвертерного производства в отличие от отходов анилинового производства имеет более высокую огнеупорность и не содержит токсических веществ, каким является анилин,

В отличие от металлургической пыли шлам конвертерного производства имеет меньшую удельную поверхность, что обе спечивает более равномерный темп твердения связующего вещества и, следовательно, такая удельная поверхность обеспечивает более высокую его живучесть. В сравнении с окалиной железной шлам конвертерного производства стали не требует дополнительных операций, как размол и классификацию.

Таким образом, шлам конвертерного производства стали является промышленным отходом, образующемся в количестве до 200 кг на тонну стали, выплавляемую в конвертерах на металлургических заводах. Он представляет собой мелкодисперсный порошок, состоящий восновном из окислов железа, и не содержит в своем составе токсических веществ. Для его использования в связующих веществах не требуется каких-либо дополнительных операций.

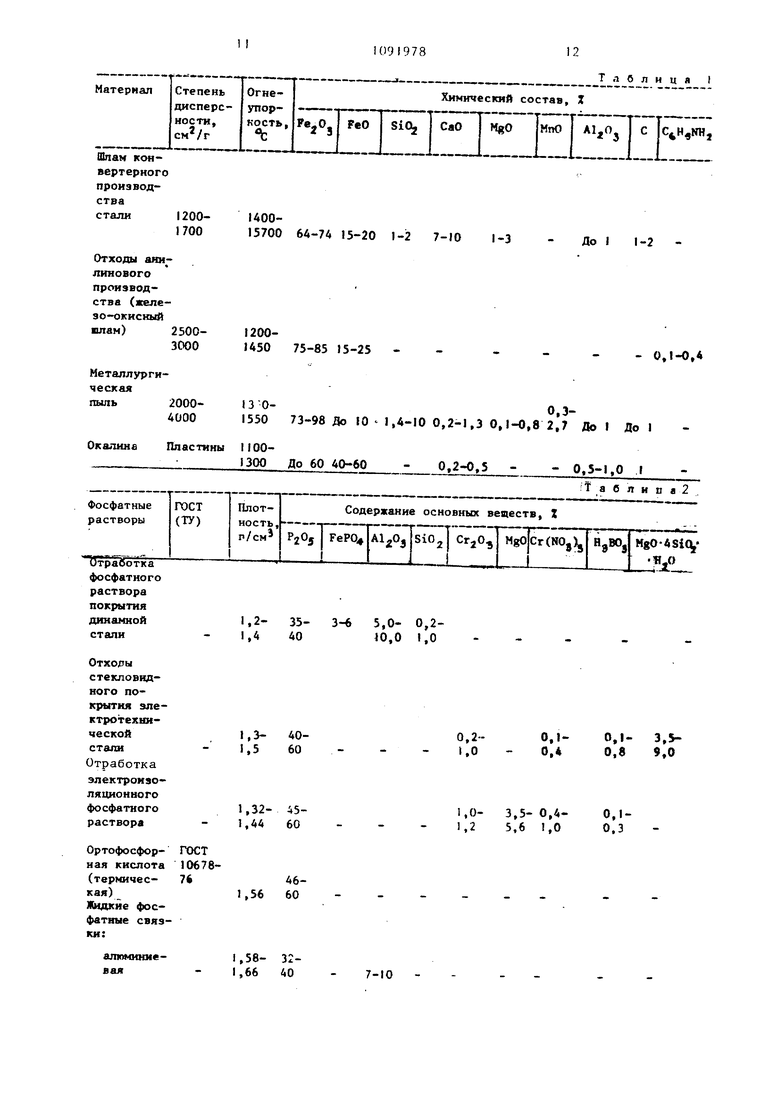

В табл.-2 приведены сравнительные характеристики отработки фосфатного раствора покрытия динамной стали и аналогичных известных веществ.

Из данных табл. 2 следует, что в отличие от известных фосфатных растворов в виде отходов производства таких как стекловидное покрытие электротехнических сталей и отработка электроизоляционного фосфатного раствора предлагаемая отработка фосфатного раствора покрытия динамной стали не содержит токсичных веществ в виде соединений шестивалентного хрома и легкоплавких веществ, к каким относится бура. Вместе с тем в отработке фосфатного раствора содержится 5-10% окиси алюминия, обеспечивающей повы-шенную огнеупорность предлагаемого связующего. В сравнении с ортофосфорной кислотой и жидкими фосфатными связками предлагаемая отработка фосфатного раствора также имеет существенные отличия, которые выражаются в том, что ортофосфорная кислота и жидкие фосфатные связки являются фондируемыми и дорогостоящими веществами, тогда как отработка фосфатного раст- вора покрытия динамной стали - промышленные отходы, не имеющие стоимости. По своему химическому составу отработка фосфатного раствора покрытия динамной стали близка к алюмофосфатной связке, но в отличие от нее она

содержит до 6% фосфатов железа, что обеспечивает больщую ее реакционную способность по отношению к окислам железа из-за физико-химического родства продуктов отверждения в виде гидрофосфатов железа с фосфатами железа.

Процесс получения отработки фосфатного покрытия динамной стали заключается в следующем,

С целью улучшения электротехнических свойств динамной стали она покрывается (обрабатывается) специальнй м раствором. Этот раствор готовят предварительно и его основу составляет фосфорный ангидрид, окислы алюминия и вода. После покрытия динамной стали таким раствором образуются отходы которые затем нейтрализуются и сбрасываются в отвалы (канализацию, водоемы). Таким образом, отработка фосфатного раствора - эт Усопутству|шцие продукты (отходы) при улучшении электротехнических свойств динамной стали, которые не используются в промьшленности. Отличительной чертой таких отходов от других аналогичных является содержание в них фосфатов железа и окислов кремния.

Таким образом, при смешиваНИИ шлама конвертерного производства стали с отработкой фосфатного раствора покрытия динамной стали происходит образование гидратов фосфатов состава где X и у могут иметь значения соответственно от I до 3 и от 1 до 4; m и п - соответственно количество молекул Р205 и Н20.

Образовавшиеся гидроферрифосфаты и имеющиеся в обработке фосфатного раствора покрытия динамной стали обеспечивают холодное отверждение предлагаемого связующего. Вследствие меньшего количества молекул отработке фосфатного раствора покрытия динамной стали, чем в аналогах - ортофосфорной кислоте и прототипе - стекловидного покрытия электротехнической стали, живучесть предлагаемого связующего вьше, чем известных. Кроме того при нагреве предлагаемого связующего образуются алюмофосфаты в виде АРРОд, имеющие температуру плавления выше 1720 С. Алюмофосфаты не снижают температуру плавления формовочного песка на кварцевой основе, что и обеспечивает более высокую огнеупорность

предлагаемого связующего, чем у аналогов и прототипа,

Предлагаемое связующее для получения литейньк стержней, форм и футеровочных масс может быть использовано как в чистом виде, так и в смеси.

Для получения предлагаемого связующего в чистом виде готовят три состава, отличающиеся друг от друга содержанием шлама конвертерного производства стали и отработки фосфатного раствора покрытия динамной стали.

Каждый состав готовят в открытой емкости путем смешивания шлама конвертерного производсФва стали с отработкой фосфатного раствора покрытия динамной стали. Полнота смешивания контролируется визуально до получения одинакового состава по цвету.

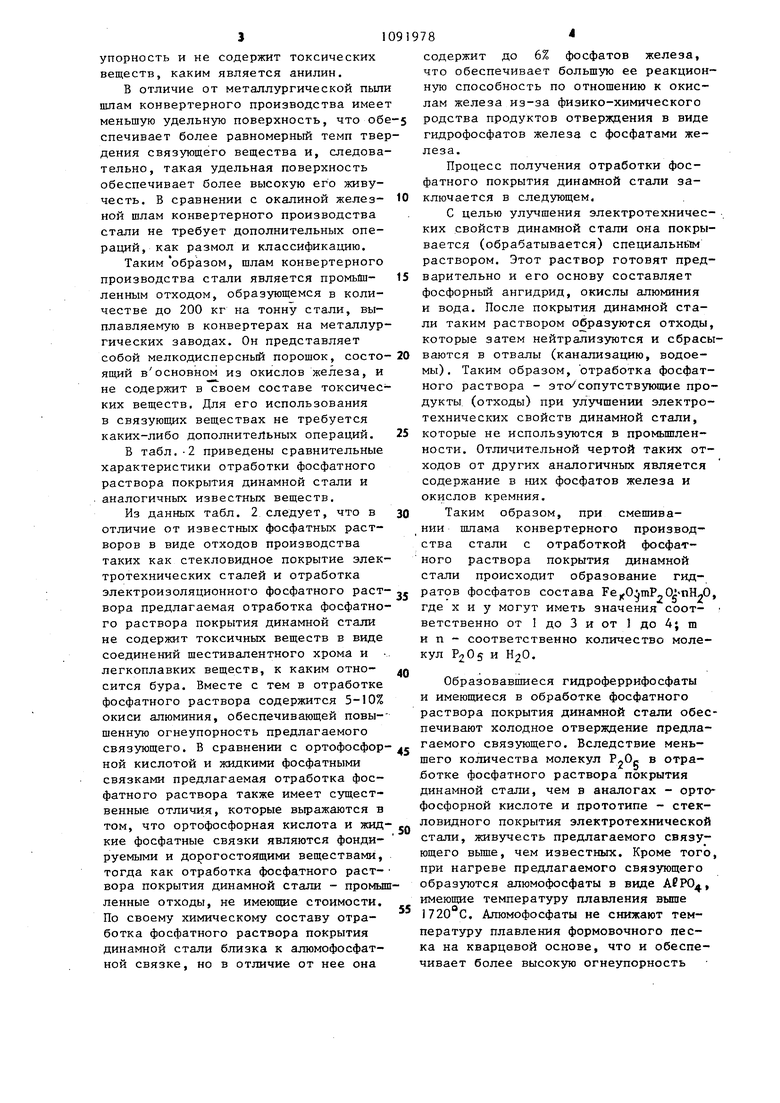

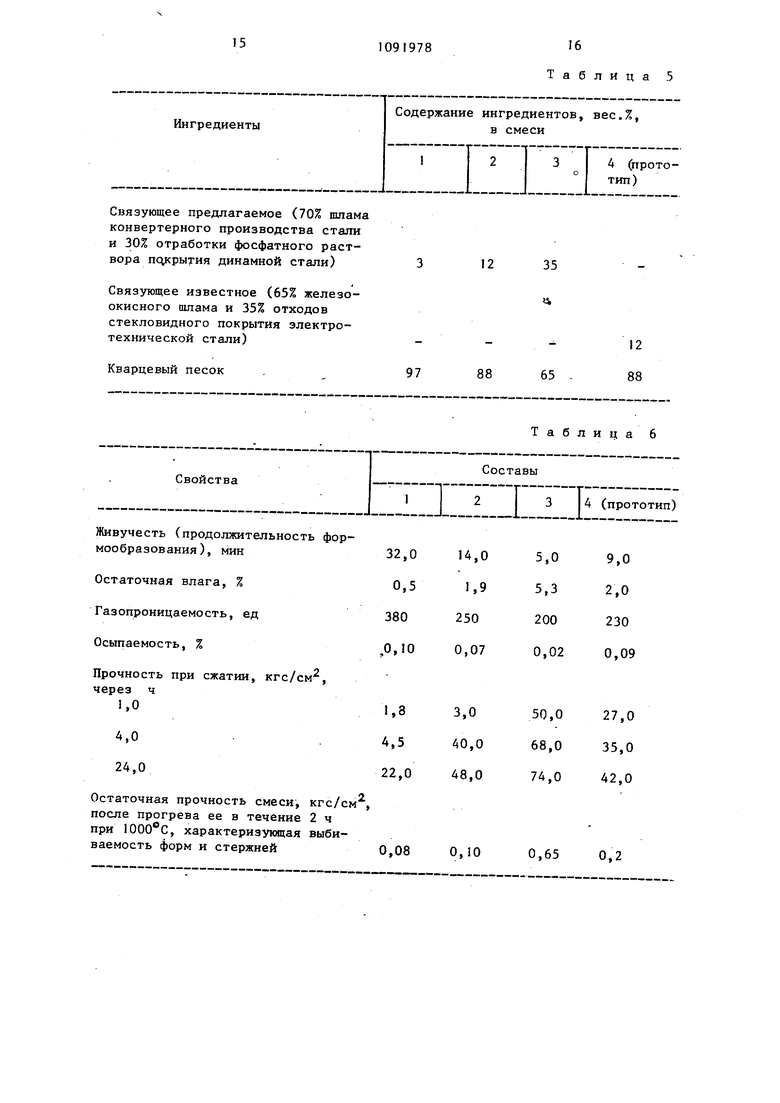

Образцы для испытаний прочности при сжатии получают в виде металлических разборных гильз (гильзы имеют стандартные размеры: диаметр 50 мм и высоту 50 мм), а также специальных емкостей для прибора Вика (живучесть связующего) и конусов для определения огнеупорности. Термостойкость связующего определяют в водной среде путем нагрева образца до 1000С с последующим охлаждением в воде с температурой 12-15°С и определением до потери веса образца, равного 30%, Составы и технологические свойства предлагаемого связующего и прототипа приведены в табл. 3 и 4 соответственно. Как следует из данных табл. 3 и 4 живучесть, огнеупорность и термостойкость предлагаемого связующего значительно превышают те же величины известного связующего. Оптимальное количество шлама конвертерного производства стали и отработка фосфатного раствора динамной стали в связующем находится в преде лах 50,0-90,0% и 10,0-50,0% соответственно. Снижение шлама конвертерного производства стали в связующем ниже оп. тимальной величины повышает живучесть до величин, когда затрудняется отвер Ждение связующего; Повьш1ение количества шлама конвертерного производства сверх установленной Оптимальной величины уменьшает живучесть до вели чин, когда практическое применение предлагаемого связующего затруднено. Увеличение отработки фосфатного раст вора покрытия динамной стали сверх

установленной оптимальной величины значительно снижает темп твердения и прочность связующего, а уменьшение его ниже оптимальной величины затрудняет получение из него различных изделий..

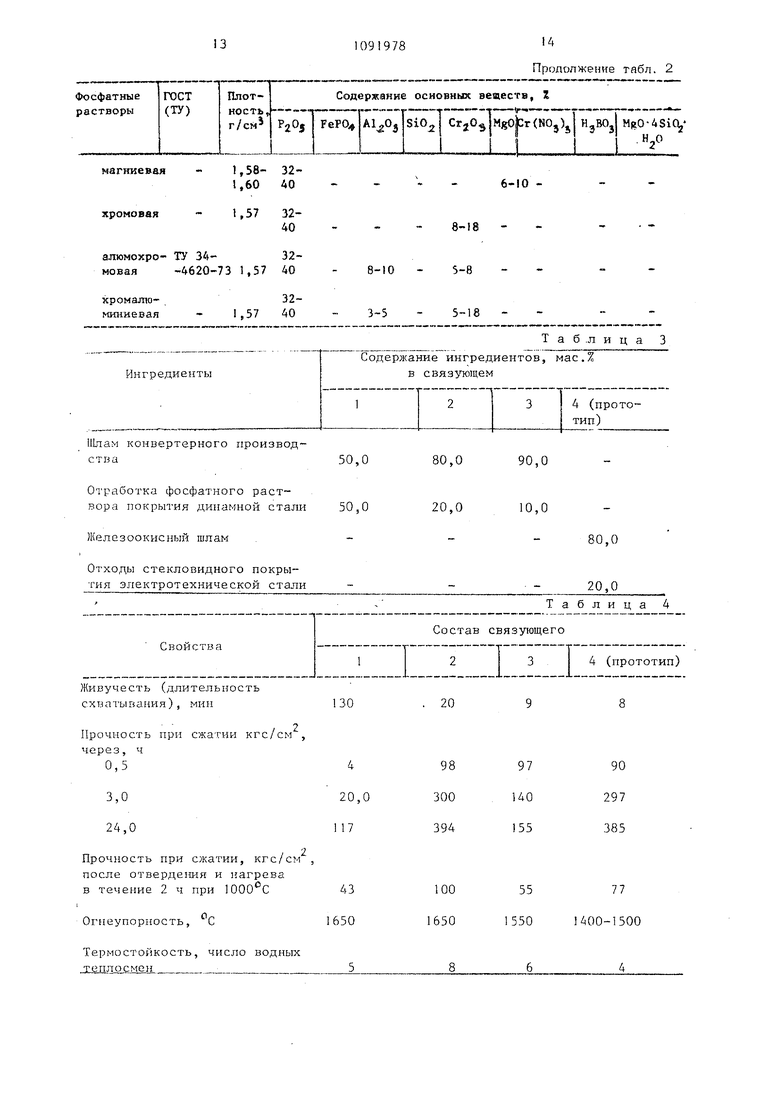

В случае использования предлагаемого связующего в смеси оно находится в пределах 3-35% и к нему добавляется наполнитель. В качестве наполнителя рекомендуются формовочные пески на кварцевой основе, порошкообразные доломит, хромит, циркон, магнезит, шамот, корунд, бой огнеупорных кирпичей (магнезитовых или магнезитохромитовых).

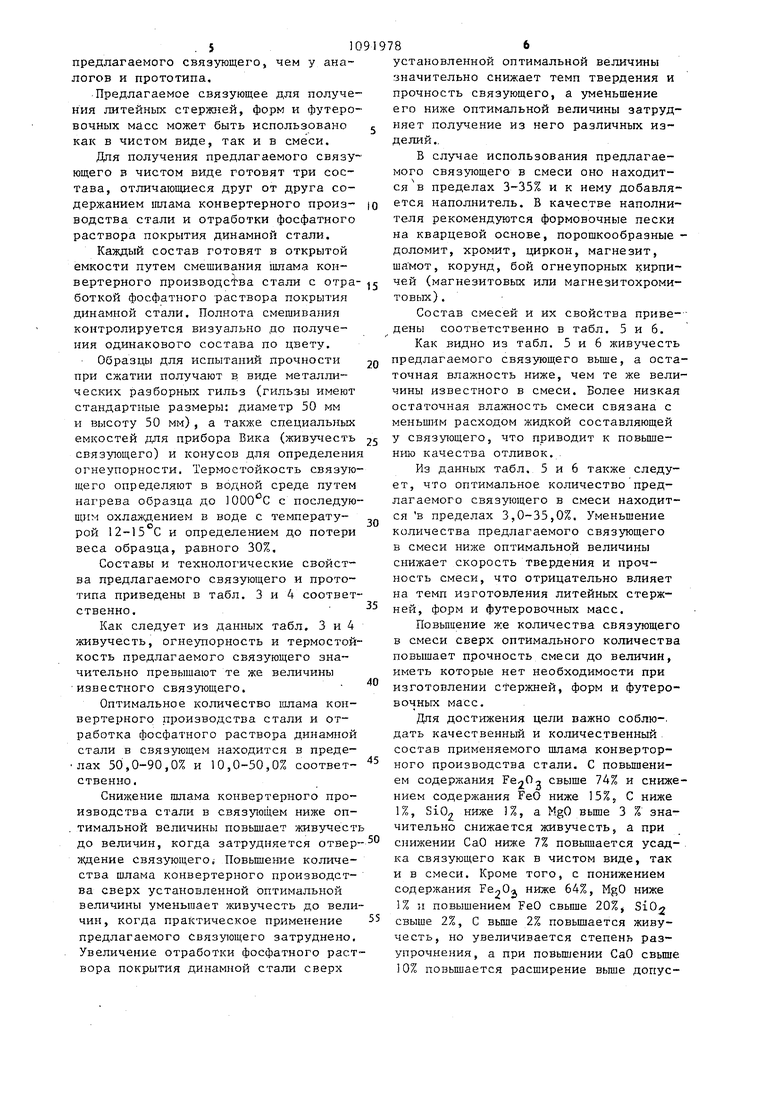

Состав смесей и их свойства приведены соответственно в табл. 5 и 6.

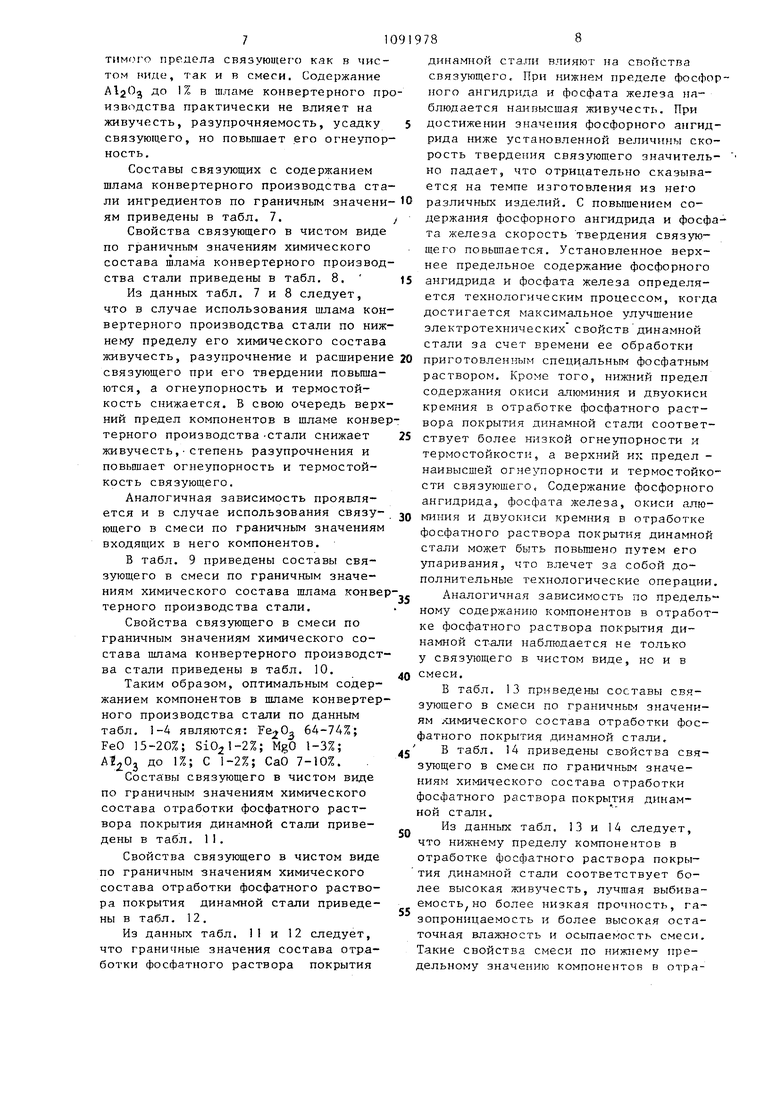

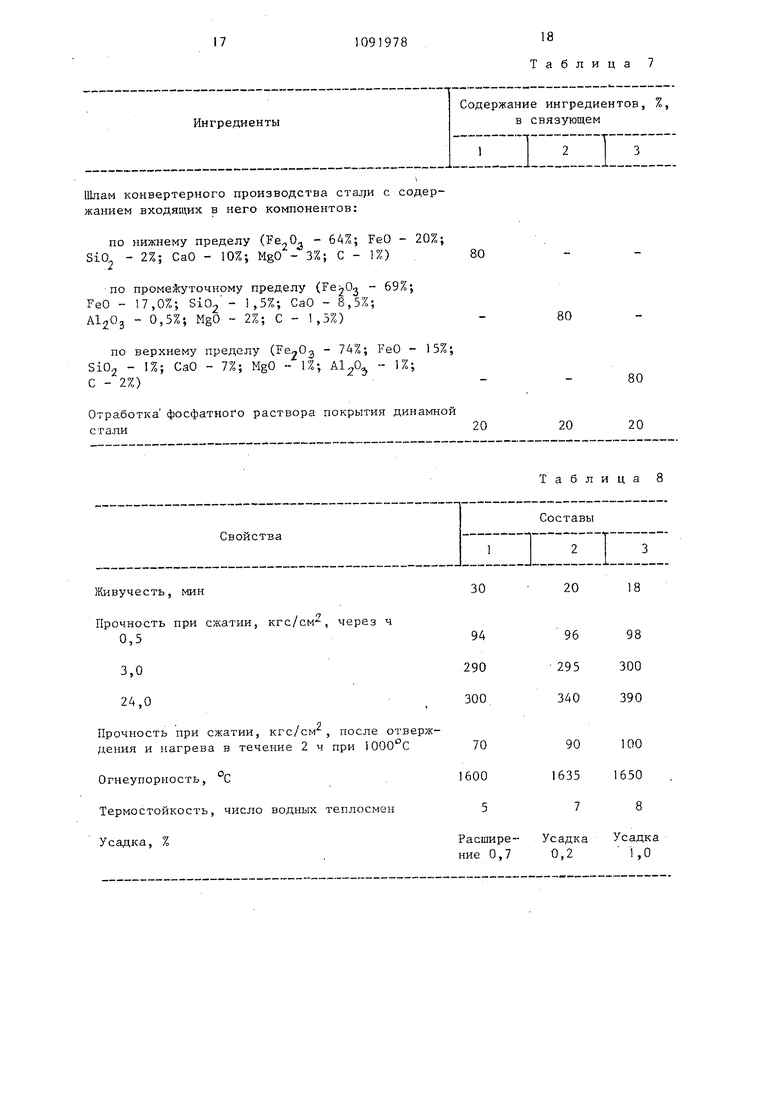

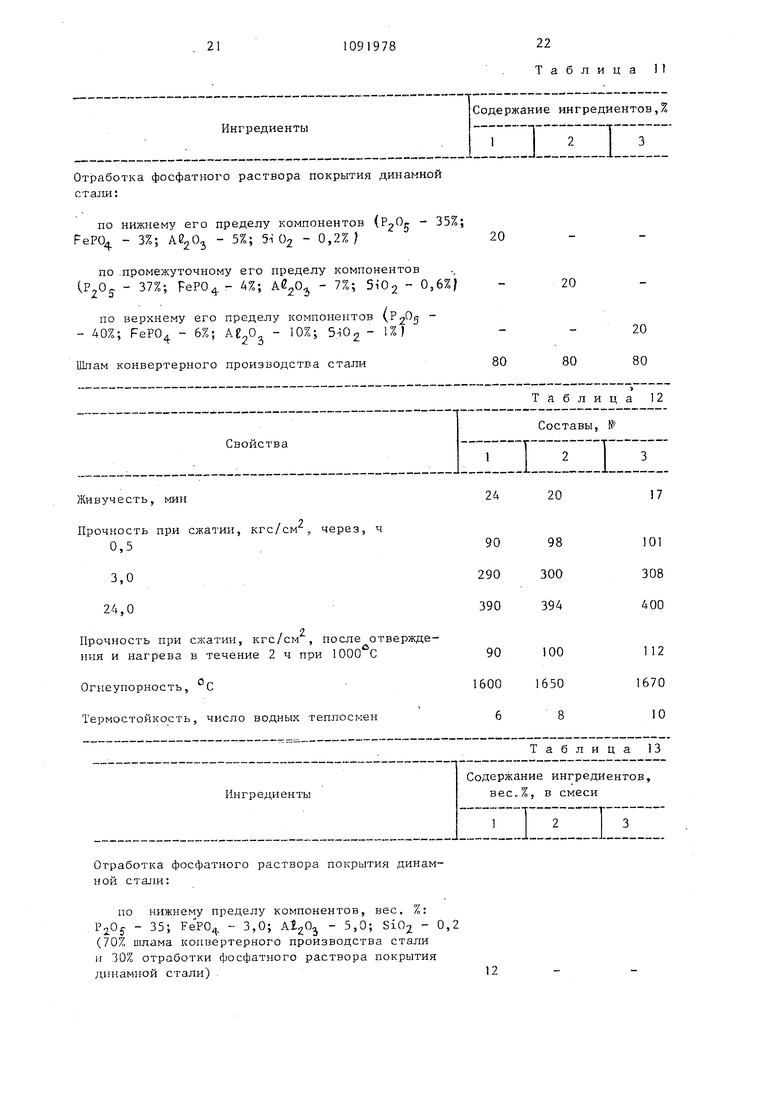

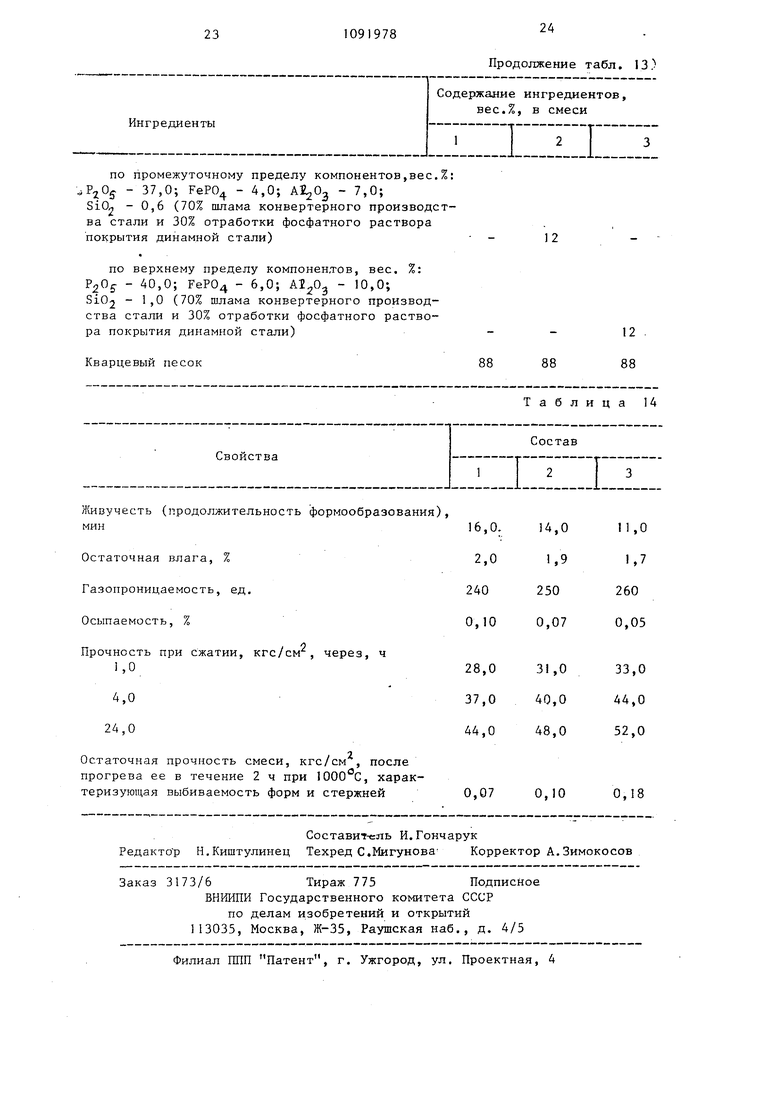

Как видно из табл. 5 и 6 живучесть предлагаемого связующего вьш1е, а остаточная влажность ниже, чем те же величины известного в смеси. Более низкая остаточная влажность смеси связана с меньшим расходом жидкой составляющей У связующего, что приводит к повьш1еНИК) качества отливок. . Из данных табл. 5 и 6 также следует, что оптимальное количество предлагаемого связующего в смеси находится в пределах 3,0-35,0%. Уменьшение количества предлагаемого связующего в смеси ниже оптимальной величины снижает скорость твердения и прочность смеси, что отрицательно влияет на темп изготовления литейных стержней, форм и футеровочных масс. Повьпцение же количества связующего в смеси сверх оптимального количества повышает прочность смеси до величин, иметь которые нет необходимости при изготовлении стержней, форм и футеровочных масс. Для достижения цели важно соблю-. дать качественньш и количественный . состав применяемого шлама конверторного производства стали. С повьш1ением содержания Fe202 свыше 7А% и снижением содержания FeO ниже 15%, С ниже 1%, Si02 ниже 1%, а MgO вьше 3 % значительно снижается живучесть, а при снижении СаО ниже 7% повышается усад- , ка связующего как в чистом виде, так и в смеси. Кроме того, с понижением содержания 7е20 ниже 64%, MgO ниже 1% и повышением FeO свьш1е 20% SiO свыше 2%, С вьш1е 2% повьш1ается живучесть, но увеличивается степень разупрочнения , а при по-вышепнн СаО свьште 10% повьш ается расширение вьпие допусTiiM.iro предела связующег-о как в чис том яиде, так и в смеси. Содержание AljOj до 1 % в шламе конвертерного п изв 1дства практически не влияет на живучесть, разупрочняемость, усадку связующего, но повьпиает его огнеупор ность. Составы связующих с содержанием шлама конвертерного производства ст ли ингредиентов по граничным значени ям приведены в табл. 7. Свойства связующего в чистом виде по граничным значениям химического состава шлама конвертерного производ ства стали приведены в табл. 8. Из данных табл. 7 и 8 следует, что в случае использования шлама кон вертерного производства стали по ниж нему пределу его химического состава живучесть, разупрочнение и расширени связующего при его твердении повышаются, а огнеупорность и термостойкость снижается. В свою очередь верх ний предел компонентов в шламе конве терного производства -стали снижает живучесть,степень разупрочнения и повьшает огнеупорность и термостойкость связующего. Аналогичная зависимость проявляется и в случае использования связующего в смеси по граничным значениям входящих в него компонентов. В табл. 9 приведены составы связующего в смеси по граничным значениям химического состава шлама конве терного производства стали. Свойства связующего в смеси по граничным значениям химического состава шлама конвертерного производст ва стали приведены в табл. 10. Таким образом, оптимальным содержанием компонентов в шламе конвертер ного производства стали по данным табл. 1-4 являются: Fe20 64-74%; FeO 15-20%; Si02l-2%; MgO 1-3%; до 1%; С 1-2%; Саб 7-10%. Составы связующего в чистом виде по граничным значениям химического состава отработки фосфатного раствора покрытия динамной стали приведены в табл. 11. Свойства связующего в чистом виде по граничным значениям химического состава отработки фосфатного раствора покрытия динамной стали приведены в табл. 12. Из данных табл. П и 12 следует, что граничные значения состава отработки фосфатного раствора покрытия 78В динамной стали влияют на свойства связующего. При нижнем пределе фосфорного ангидрида и фосфата железа наблюдается наивысшая живучесть. При достижении значения фосфорного ангидрида ниже установленной величи Ы скорость твердения связующего значительно падает, что отрицательно сказывается на темпе изготовления из него различных изделий. С повышением соддержания фосфорного ангидрида и фосфата железа скорость твердения связующего повьшается. Установленное верхнее предельное содержание фосфорного ангидрида и фосфата железа определяется технологическим процессом, когда достигается максимальное улучшение электротехнических свойств динамной стали за счет времени ее обработки приготовленным специальным фосфатным раствором. Кроме того, нижний предел содержанр я окиси алюминия и двуокиси кремния в отработке фосфатного раствора покрытия динамной стали соответствует более низкой огнеупорности и термостойкости 5 а верхний их предел наивысшей огнеупорности и термостойкости связующего. Содержание фосфорного ангидрида, фосфата железа, окиси алюминия и двуокиси кремния в отработке фосфатного раствора покрытия динамной стали может быть повьшено путем его упаривания, что влечет за собой дополнительные технологические операции. Аналогичная зависимость по предельному содержанию компонентов в отработке фосфатного раствора покрытия динамной ст-али наблюдается не только у связующего в чистом виде, но и в смеси. В табл. 13 приведены составы связующего в смеси по граничным значениям химического состава отработки фосфатного покрытия динамной стали. Б табл. 14 приведены свойства связующего в смеси по граничным значениям химического состава отработки фосфатного раствора покрытия динамной стали. Из данных табл. 13 и 14 следует, что нижнему пределу компонентов в отработке фосфатного раствора покрытия динамнор стали соответствует более высокая живучесть, лучшая выбиваемость но более низкая прочность, газопроницаемость и более высокая остаточная влажность и осьтаемость смеси. Такие свойства смеси по нижнему предельному значению компонентов в отря9fjoTKe фосфатного раствора покрытия динамной стали объясняются тем, что в связующем вследствие содержания на нижнем пределе фосфатного ангидрида, фосфата железа, окиси алюминия и двуокиси кремния содержится более высокое содержание воды и, как следствие, увеличивается живучесть, сни жается прочность и газопроницаемост и увеличивается осыпаемость смеси. При предельном верхнем значении компонентов в отработке фосфатного раствора покрытия динамной стали вследствие повышенного содержания фосфорного ангидрида и фосфатов железа происходит быстрое связывание шлама конвертерного производства стали в новую фазу - гидрофосфаты железа и, как следствие, наблюдается более низкая живучесть и более быстрый темп твердения и прочность смеси с одновременным повьшением га зопроницаемости и понижением осыпае мости. Поэтому оптимальным содержанием в отработке фосфатного раствора покрытия стали являются: 35-40%; FePO 3-6%; 5-10%; Si02 0,21 ,0%. Верхние значения в связующем: в шламе конвертерного производства стали Ге,,0 - 74% (а, следовательно и более низкое содержание FeO - 5% Si02 - 1%; С - 1%);СаО - 10%; MgO 3% и, в свою очередь, в отработке фосфатного раствора покрытия динамной стали - - 40%; FePO - 6% ABjOa - 10% (а, следовательно, и бо лее низкое содержание SiO - 0,2%) применяются в случае, когда по усло виям производства требуется иметь связующее с наивысшим темпом тверде ния, высокой огнеупорностью, термостойкостью и незначительными коэффи циентами расширения и сжатия при тв дении. Нижнее значение ингредиентов в снязуюшем: в иишме конверторного производства стали Ге202 - 64% (а следовательно, и FeO - 20%; Si02 - 2%; С 2%), СаО - 7%; MgO - 1% и - 0,0% и, в свою очередь, в отработке фосфатного раствора покрытия динамной стали - 35%; FeP04 - 3%; 3% (а, следовательно, и SiO - 1%) используется, когда требуется повышенная живучесть, невысокий темп твердения и не предъявляются повьшгенные требования по термостойкости, огнеупорности и коэффициенту сжатия. Промежуточный предел соответствует наиболее оптимальной области: достаточная живучесть и высокий темп твердения, прочность, огнеупорность, термостойкость и не допускается значительных колебаний расширения и сжатия при твердении связующего. Технология приготовления связующего как в чистом виде, так и в смеси, и изготовление на его основе изделий не меняется по сравнению с известными аналогичными связующими и смесями. Таким образом, предлагаемое связующее может перерабатываться более длительное время ввиду увеличения сроков его охватывания (соответственно, холоднотвердеющие смеси с предлагаемым связующим обладают повьш1енной живучестью), оно сообщает изделиям (стержням, формам, футеровкам) более высокую огнеупорность, термостойкость и более низкую остаточную влажность (по сравнению с прототипом). Изобретение позволяет прекратить выброс в отвал ценного сырья -отработки фосфатного раствора покрытия динамной стали. Кроме того, в связующем отсутствуют токсические вещества, что повышает их ресурсосберегаемость. Ожидаемый годовой экономический эффект от максимального объема использования изобретения составляет 253500 руб.

Т л с л и ц а I

| название | год | авторы | номер документа |

|---|---|---|---|

| Самотвердеющее связующее | 1981 |

|

SU952407A1 |

| Холоднотвердеющее связующее для изготовления литейных стержней и форм,а также огнеупорных изделий | 1981 |

|

SU959888A1 |

| Холоднотвердеющее связующее | 1981 |

|

SU956130A1 |

| Связующее для литейного производства | 1979 |

|

SU865476A1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2022678C1 |

| Самотвердеющая смесь | 1981 |

|

SU1002080A1 |

| Смесь для изготовления литейных керамических форм и стержней | 1982 |

|

SU1033255A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 2019 |

|

RU2707250C1 |

| Защитное покрытие | 1988 |

|

SU1526881A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2295418C1 |

1. СВЯЗУМДЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ СТЕРЖНЕЙ И ФУТЕРОВОЧНЫХ МАСС, включающее материал на основе окислов железа и фосфорнокислое соединение, отличающееся тем, что, с целью повыше- ния живучести, огнеупорности, термостойкости, и расширения сырьевой базы. оно содержит в качестве материала на основе окислов железа шлам конвертерного производства стали, а в качестве фосфорнокислого соединения - отработку фосфатного раствора покрытия динамкой стали при следующем соотношении ингредиентов, мас.%: Шлам конвертерного про50,0-90,0 изводства стали Отработка фосфатного раствора покрытия ди10,0-50,0 намной стали 2. Связующее по п. 1, о т л и чающееся тем, что отработка фосфатного раствора покрытия динамной стали имеет следующий состав, мас.%: Фосфорный ангидрид 35,0-40,0 (Л осфат железа 3,0-6,0 Окись алюминия 5,0-10,0 Двуокись кремний 0,2-1,0 ВодаОстальное 3. Связующее по п. 1, отличающееся тем, что щлам конвертерного производства имеет следующий Ю состав, мас.%: -sj 64-74 Окись железа Закись железа 15-20 1-2 Двуокись кремния 00 Окись кальция 7-10 Окись магния 1-3 Окись алюминия До 1 Углерод Остальное

UOO1200170015700

64-74 15-20 1-2 7-10 1-3 Отходы анилиновогопроизводства (железо-окисныйшлам) 2500300075-85 15-25 Металлургическаяпыль 200073-98 До 10 4000 Пластины Окалина До 60 40-60

35- 3-« 5,0- 0,211240 40,0 1,0

- 1,4

40I60

1|324560- 1,44

ГОСТ 10678467660 1,56 321,58- 1,66 40

До I 1-2

fT а С п и п а 2

3,50,10,19,0 0,8 0,4

0,13,5- 0,40.3 5,6 1,0

7-10 - 0,1-0,4 ,3,7 До I До I - 0,5-1,0 J

111лам конвертерного производства

Отработка фосфатного раствора покрытия динамной стали

Железоокисный шлам

Отходы стекловидного покрытия электротехнической стали

Продолжение габл. 2

80,0

90,0

20,0

10,0

80,0

20,0 Ингредиенты Связующее предлагаемое (70% шлама конвертерного производства стали и 30% отработки фосфатного раствора пцкрытия динамной стали) 3 Связующее известное (65% железоокисного шлама и 35% отходов стекловидного покрытия электротехнической стали)Кварцевый песок . 97 f nnUfl T iS -ШЦМ|- 1-- Г - I 1 О О..--™

Живучесть (продолжительность формообразования), мин

Остаточная влага, %

Газопроницаемость, ед

Осыпаемость, %

Прочность при сжатии, кгс/см, через ч

1,0

4,0.

24,0

Остаточная прочность смеси, кгс/с

после прогрева ее в течение 2 ч

при 1000°С, характеризующая выбиваемость форм и стержней

Таблица 5 Содержан 1 I

9,0 2,0 230 0,09

27,0 35,0 42,0

0,65 0,2 ие ингредиентов, вес,%, в смеси 23 4 (прототип) 12 35 - - 12 88 65 . 88 Таблица 6 Составы 111 - II - И .1 III T J JJ-Г. JJ . -ц -.-- - -- --«ввв-вт 23 I4 (прототип)

7

Шлам конвертерного производства стали с содержанием входящих в него компонентов:

по нижнему пределу ( - 64%; FeO - 20%; SiO - 2%; CaO - 10%; MgO 3%; С - 1%) .

no проме:3 уточнрму пределу (Fe20.j 69%; FeO - 17,0%; 8102- 1,5%; CaO - 8,5%; А120з - 0,5%; MgO - 2%; С - 1,5%)

no верхнему пределу (FeyO-j - 74%; FeO - 15%; SiOj - 1%; CaO - 7%; MgO 1%; Al,0, -- 1%; С - 2%)

Отработка фосфатного раствора покрытия динамкой стали

кгс/см, через ч

кгс/см , после отвержние 2 ч при

водных теплосмен

18

1091978 Таблица 7

80

80

20

20

20

30

Связующее с содержанием шлама конвертерного производства стали:

по нижнему пределу, вес.%: - 64; FeO - 20; SiO - 2; CaO - 10; MgO - 3; С - 1 (70% шлайа конвертерного производства стали и 30% отработки фосфатного раствора покрытия динамной стали)

по промежуточному пределу, вес.%: , - 69; FeO - 17; Si02 - 1,5; CaO - 8,5; 1.2 - 0,5; MgO - 2; C-1,5 (70% шлама конвертерного производства стали и 30% отработки фосфатного раствора покрытия динамной стали)

по верхнему пределу, вес.%: Fe202 - 74; FeO - 15; SiO, - 1; CaO - 7; MgO - 1; - 1; С - 2 (70%.шлама конвертерного производства стали и 30% отработки фосфатного раствора покрытия

Таблица 9

12

12

21

Отработка фосфатного раствора покрытия динамной стадш:

по нижнему его пределу компонентов (Р205 5%; FePO - 3%; - 5%; 5i 02 - 0,2%)

по .промежуточному его пределу компонентов ( S°3 °2 Os6%|

по верхнему его пределу компопентов

Живучесть, мин

л

Прочность при сжатии, кгс/см ,, через, ч

Отработка фосфатного раствора покрытия динамной стали:

по нижнему пределу компонентов, вес, %: PjOj- - 35; FePO, - 3,0; - 5,0; Si02 - 0,2 (70% шлама конвертерного производства стали и 30% отработки фосфатного раствора покрытия динамной стали)

22

1091978

Таблица 1

20

20

20

24

17

12

по промежуточному пределу компонентов,вес,%: - 37,0; FePO - 4,0; - 7,0; Si02 - 0,6 (70% шлама конвертерного производства стали и 30% отработки фосфатного раствора покрытия динамной стали)

по верхнему пределу компонен.тов, вес. %: - 40,0; FePO - 6,0; - 10,0; Si02 - 1,0 (70% шлама конвертерного производства стали и 30% отработки фосфатного раствоПродолжение табл. 13)

12

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка детонационного напыления | 1985 |

|

SU1413779A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-05-15—Публикация

1983-02-10—Подача