ел

4; 4;

оо 00

: Изобретение относится к области металлургии, р частности к разработке составов лигатур для получения, износостойких чугунов:

Известна лигатура Зследующего химического состава, вес.%:

Углерод О,.1-0,3

Кремвдй10-15,0

Хром, 20-35,0

Ванадий 3,0-8,О

Никель20-35,0

Молибден5-15,0

Медь . 0,1-8,0

Бор 2-8,0

ЖелезоОстальное

К основным недостаткам известной лигатуры следует отнести высокую температуру плавления и мрлую степень усвоения.

Наиболее близкой по технической сущности и достигаемому результату к предложенной является лигатура 2 содержащая компоненты при следующем соотношении,, вес.%:

Хром15,0-25,0

Ванадий . 20,0-45,0

Никель15,0-35,0

Медь0,1-10,0

Кремний 10,0-20,0

Углерод 0,1-2,5

ЖелезоОстальное

К недостаткам известной лигатуры следует отнести высокую температуру плавления; малую степень усвоения лигатуры; невысокие механические свойства и износостойкость чугуна, получаемых в результате применения лигатуры.

Цель изобретения - повышение коэфициента усвоения лигатуры и улучшение физико-механических свойств чгуна .

Указанная цель достигается тем, что лигатура, содержащая хром, ванадий, никель, медь, углерод и железо дополнительно содержит молибден, мганец и алюминий при следующем соотношении компонентов, вес.%:

Хром18,0-35,0

Ванадий 15,0-30,0 Никель0,5-8,0

Медь0,3-6,0

Молибден 0,l-5jO

Марганец 12,0-25,0

Алюминий 0,2-В,О

Углерод 0,4-4,2

Железо Остальное

Использование лигатуры предусмотрено при получении износостойких сплавов на основе аустенитнь1х железомарганцевых сплавов (6,0-13,0% Мп).

Введение в лигатуру хрома обеспечивает образование е структуре сплава карбидной фазы. Образование карбит ДОН наблюдается при содержа1ши хрома больше 18,0%. При увеличении количества хрома больше 35% образуется большое количество карбидов и сплав становится хрупким, снижаются его прочностные .к антифрикционные свойва..

Введение в лигатуру ванадия обес-; печивает получение инвестированной микроструктуры сплава и повышение микротвердости карбидной фазы; Благоприятное влияние ванадия проявляется при его содержании в лигатуре свыше 15,0%. При увеличении содержания ванадия больше ,30% дальнейшее его положительное влияние на микроструктуру и свойств сплава значительно уменьшается . .

Никель способствует повышению прочностных свойств аустенитной основы спл&ва. Ощутимое влияние никеля на свойства сплава проявляется при его содержании в лигатуре свыше 0,5%. При увеличении содержания никеля больше

8.0% его дальнейшее влияние на тойства qnjiaBa значительноослабевает..

Введение в лигатуру меди способствует снижению ее температуры плавения, улучшает усвоение и увеличивает жидкотекучесть сплава. Такое влияние меди начинает проявляться при содержании 0,1-0,3%. При увеличении содержания меди больше 6,0% она начинает ликвиррвать по грани- ,. цам зерен и это снижает прочностные свойства сплава.

Молибден вводится в лигатуру для повьш1ения микротвердости карбидной фазы, уменьшения -ее размеров и улучшения формы. Введение в сплав молибдена обеспечивает повышение прочностн1ых и антифрикционных его свойств. Благоприятное влияние молибдена проявляется при содержании в лигатур е свыше 0,1%. При увеличении содержания молибдена больше 5,0% дальнейшее повышение свойств сплава происходит медленно.

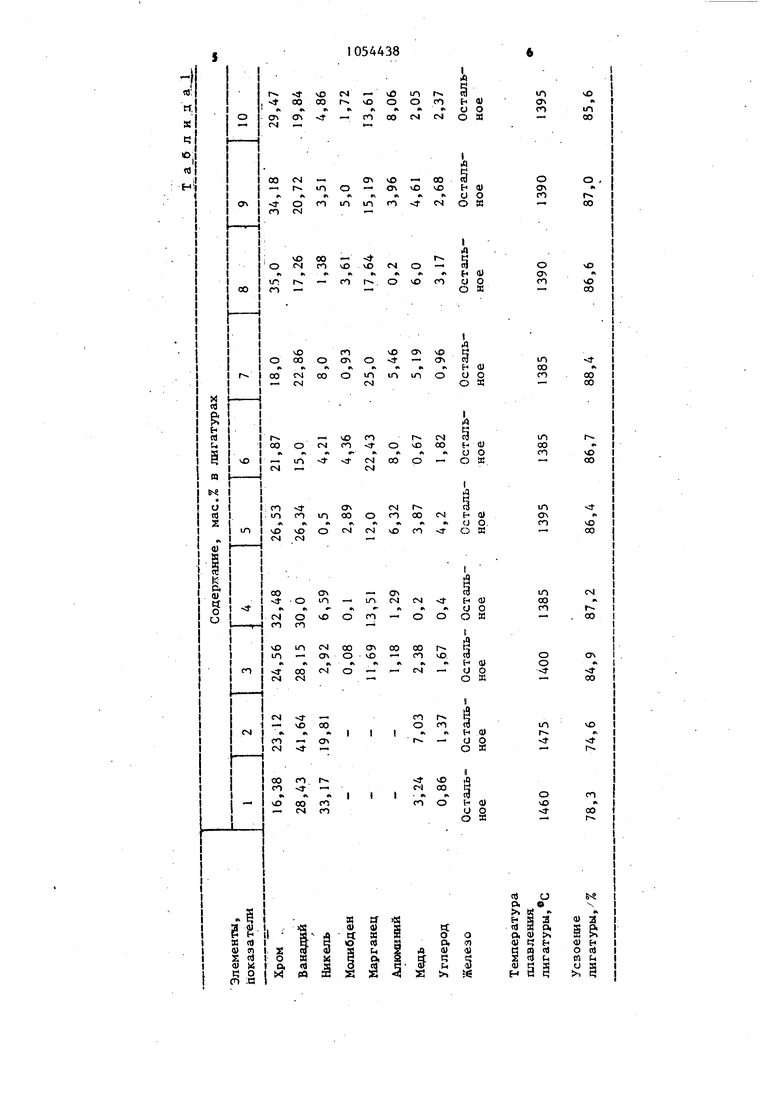

Железо входит в лигатуру благодаря особенностям состава пихты и технологии выплавки лигатуры. Минимальное содержание железа получается при использовании чистых компонентов, а содержание железа порядка 10,D%- при использовании в качестве шихтовых материалов различ ньпс ферросплавов. Алюминий вводится в лигатуру для повьшения графитизации обрабатываемого сплава и улучшения формы графитовых включений. Положительное действие алюминия проявляется при его содержании в лигатуре свыше 0,2%. При увеличении содержания алюминия больше 8,0% в микроструктуре появляютсяокисные пленки,которые снижают прочностные свойства обрабатываемого сплава. Кроме того, алюминий способствует снижению температуры плавления лигатуры и улучшает ее усвоение сплавом. Углерод обеспечивает получение в сплаве карбидов, уменьшает за счет образования структуриосвободного гр фита величину линейной усадки сплава и величину временных и остаточньщ напряжений. Кроме того, (Графит снижает температуру плавления лигатуры и увеличивает степень его усвоения. Благоприятное влияние углерода Про-г является при его содержании в лига (гуре более 0,4%-. содержании у.гперода свыше 4,2% выпадает большое | оличество структуросвободного графк г|га, что приводат к снижению прочно стных и антифрикционных свойств сплава. Использование в качестве основы лигатуры марганца обусловлено тем, лигатура используется для получения износостойких сплавов с содержанием 6,0-13,0% марганца. Выплавку различных составов исследуемых лигатур проводят в индукционной печи МГП-102. В качестве исходных шихтовых материалов используют чистые компоненты и ферросплавы, содержащие входящие в состав лигатуры элементы. После расплавления и выдержки полученные лигатуры разливают по металлическим изложницам. Остывшую лигатуру измельчшот до крупности фракции меньше 20 мм и используют для получения износостойких сплавов. Химический состав и свойства исследуемых лигатур приведены в табл.1. Из данных табл. 1 видно, что лигатура f и 2 соответствует сплаву-прототипу, сплав 3 содержит меньше молибдена и марганца, а сплав 10 - боль ше алюминия, сплавы ,4-9 являются вари антами предложенного состава лигатуры. Температура плавления предложенной лигатуры ниже, чем у сплава-прототипа на 60-75 С. Это обеспечивает повышение усвоения лигатуры с 74,678,3 до 86,4-88,4%.

чО

U-1 00

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1982 |

|

SU1049557A1 |

| Лигатура | 1978 |

|

SU697588A1 |

| Износостойкий чугун | 1981 |

|

SU1013508A1 |

| Модификатор для чугуна | 1981 |

|

SU1081228A1 |

| Лигатура | 1981 |

|

SU985117A1 |

| Модификатор для чугуна | 1983 |

|

SU1145044A1 |

| Чугун | 1983 |

|

SU1108124A1 |

| КРУГЛЫЙ СОРТОВОЙ ПРОКАТ, ГОРЯЧЕКАТАНЫЙ | 2011 |

|

RU2469105C1 |

| Лигатура | 1975 |

|

SU551391A1 |

| Лигатура | 1980 |

|

SU907080A1 |

ЛИГАТУРА, содержащая хром, ванадий, ник ель, медь, углерод и железо, отличающаяся тем,что. с. целью повьвпения коэффициента усвоения лигатуры, улучшения физико-механических свойств чугуна, она дополнительно содержит молибден, марганец и алюминий при следующем соотношении компонентов, мас.%: 18,0-35,0 Хром 15,0-30,0 Ванадий Никель 0,5-8,0 0,3-6,0 Медь 0,4-4,2 Углерод 0,1-5,0 Молибден 12,0-25,0 Марганец 0,2-8,0 Алюминий Железо Остальное

о a

го

Г-.

оо

о

vO

00

ш оо

СП

00

00

vf 00

ш

ON ГО

чО 00

CN)

1Л ОО ГО

t 00

ON

чГ оо

vD

Г

го

00

r

Б

X

О) а

иt

оnj

«и

tJS

ч

Для получения износостойких сплавов используют 18-20% исследуемых лигатур и подшихТовывают до оптимального химического состава сплава необходимыми компонентами и ферросплавами.Хи- 5 мический состав получаемых сплавов следующий, Mac.%t марганец 10,3210,70; хром 6,62-6,88; ванадий 3,815,96; никель 1,42-1,53,- молибден 0,670,84: кремний 0,68-0,73,1 алюминий tO 0,79-,34j медь О,98-1,16j углерод

.3,07-3,19; магний 0,04-0,06; РЗМ 0,00,05 и железо остальное.

Для получения шаровидной форма графитовых включений перед разливкой полученные сплавы обрабатывают железокремниевомагниевым с РЗМ комплексным модификатором.

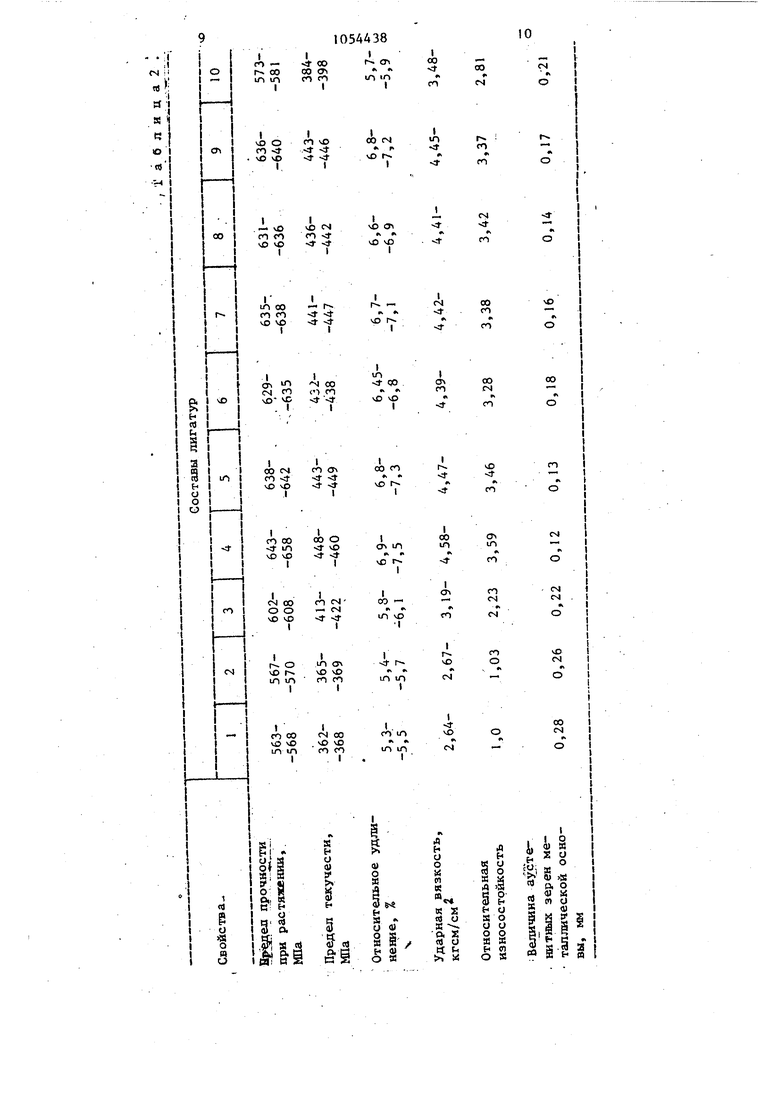

В табл. 2 приведены зико-механические свойства сплавов, полученных с использованием исследуемых лигатур.

и105443812

Из данных табл. 2 видно, что по2,64-2,67 до 4,39-4,58 кгсм/см,относравнению с использов анием лигатуры-сителыгую износостойкость с 1,0-1,03прототипа применение лигатуры пред-до 4,39-4;58 и получить уменьшение

лагаемого состава позволяет увели-веушчины аустенитных зерен метапличить предел прочности при растя-5 ческой основы с 0,26-0,28 до 0,12жении с 563-570 до 631-658 МПа, пре-0,18 мм.

дел текучести с 362-369 до 432-460 МПа, , Экономический эффект от внедрения

относительное удлинение с 5,3-5,7может составить 69,3-84,1 р. при изго: до 6,45-7,5%, ударнуювязкость стовлении 1 т отливок.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-11-15—Публикация

1982-05-13—Подача