Изобретение относится к черной металлургии и литейному производству, в частности к прЬизводству лигатур для получения износостойкого чугуна для отливок гильз двигателей. Известна лигатура для чугуна 1. следукщего состава, вес.%: Углерод 0,1-2,5 Кремний 10,0-20,0 Хром 15,0-20,0 Ванадий 20,0-45,0 Никель 15,0-35,0 Медь 0,1-10,0 Железо - Остальное. К основным недостаткам этой лигатуры относятся высокая температура плавления, средняя степень усвоения и сравнительно слабое влияние на микроструктуру и свойства обрабатываемого чугуна. При изготовлении отливок типа гильз двигателей в металлических формах эта лигатура не предотвращает выпадение структурно-свободного цементита и не обеспечивает получение высоких антифрикционных свойств. Целью изобретения является разработка состава лигатуры, обеспечивающего уменьшение температуры ее плавлеул ро ще го ха ант тем нит бар мет ком спо ее ти ия и повьдяения степени усвоения, чшения формы и уменьшения размеграфитовых включений, предотвраия выпадения структурно-свободноцементита и повышения физико-меических свойств металла, особенно ифрикционных. Поставленная цель достигается , что предлагаемая лигатура допол ельно содержит марганец, сурьму, ий, стронций и редкоземельные аллы при следующем соотношении понентов, вес.%: Хром 8,0-20,0 18,5-22,5 Кремний Никель 6,5-15,0 Медь 5,0-12,5 Углерод 0,3-3,5 Марганец 0,5-10,5 2,0-10,0 Сурьма Барий 0,05-1,5 Стронций 0,05-1,25 Редкоземель0,05-1,5 ные металлы Железо Остальное Ввод в состав лигатуры марганца собствует уменьшению температуры плавления и повышению дисперсносперлита. При содержании марганца

меньше 0,5% он не оказывает влияния на микроструктуру и свойства Чугуна а при повышении его содержания больше 10,5% заметного улучшения микроструктуры не наблюдается и интифрикционные свойства чугуна начинйют уменьшаться.

Оптимальное содержание в лигату,ре сурьмы способствует йерлитизации металлической матрицы микроструктуры, образованию сложной карбидосурьмянистофосфористой эвтектики, приводящей к повышению антифрикционных свойств чугуна. Ввод в состав чугуна меньше 2,0% сурьмы не оказывает заметного влияния на температуру ее плавления и усвоения, мало влияет на улучшение микроструктуры и повышение свойств чугуна. При увеличении содержания сурьмы больше 10,0% значительно увеличивается количество эвтектики, чугун становится хрупким и снижаются его прочностные и антифрикционные свойства.

Барий, стронций и редкоземельные металлы (РЭМ) вводятся в состав лигатуры с целью повышения ее Модифицирующего действия и подавления выпадения структурно-свободного цементита. Нижний предел по содержанию бария 0,05% определяется началом его моди(ицируютего действия. ПрИ содержании бария больше 1,5% его влияние на форму и размеры графитовых включений значительно уменьшаются, что практически приводит к малому изменению прочностных и антифр икцион ных ев ой ств.

Содержание стронция меньше 0,05% не оказывает влияния на микроструктуру и свойства чугуна. Оптимальным

содержанием стронция, обеспечивающим подавление выпадения структурно свободного цементита, улучшение микроструктуры и повышение свойств чугуна, является 0,05-1,25%, При большем содержании стронция его

влияние на свойства чугуна практически не ощущается.

Ввод в состав лигатуры РЗМ, на- ряду с положительным их влиянием на стабилизацию перлита и подавлением образования структурно-свободного цемента, приводит к уменьшению размеров карбидосурьмянистофосфористой эвтектики. При содержании РЗМ в количествах меньших 0,05% влияния на микроструктуру и свойства чугуна не обнаруживается. При повышении содержания РЗМ больше 1,5% его действия на уменьшение размеров включений эвтиктики уменьшается и в результате наблюдается уменьшение прочностных и антифрикционных свойств.

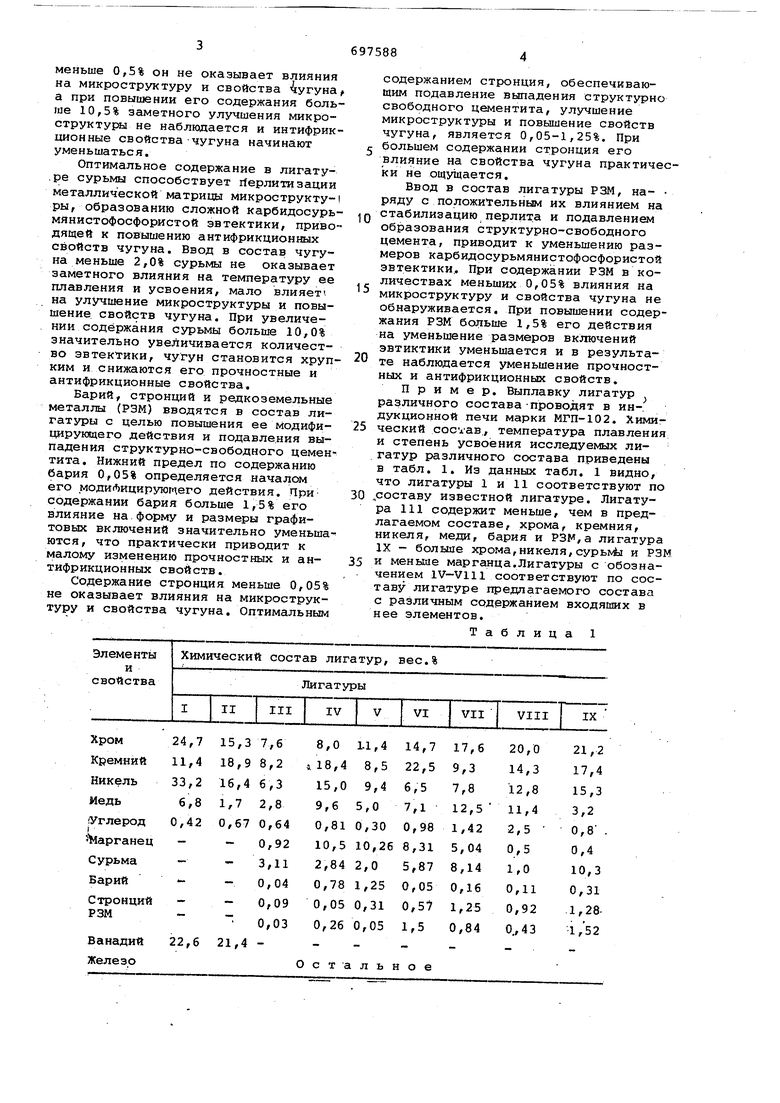

Пример. Выплавку лигатур различного состава -проводят в индукционной печи марки МГП-102. Химический cocvaB., температура плавления и степень усвоения исследуемых лигатур различного состава приведены в табл. 1. Из данных табл. 1 видно, что лигатуры 1 и 11 соответствуют по составу известной лигатуре. Лигатура 111 содержит меньше, чем в предлагаемом составе, хрома, кремния, никеля, меди, бария и РЗМ,а лигатура IX - болыде хрома,никеля, cypbN4j и РЗМ и меньше марганца,Лигатуры с обозначением IV-VII1 соответствуют по составу лигатуре предлагаемого состава с различным содержанием входящих в нее элементов.

Таблица 1

Продолжение табл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор для чугуна | 1983 |

|

SU1145044A1 |

| Модификатор | 1978 |

|

SU697587A1 |

| Лигатура | 1980 |

|

SU907080A1 |

| Лигатура | 1982 |

|

SU1054438A1 |

| Чугун с шаровидным графитом | 1983 |

|

SU1157111A1 |

| Чугун | 1978 |

|

SU724597A1 |

| Лигатура | 1976 |

|

SU610878A1 |

| Чугун для отливок | 1989 |

|

SU1691419A1 |

| Лигатура | 1981 |

|

SU985117A1 |

| Модификатор | 1978 |

|

SU739124A1 |

ления,°С 1390 1385 1400 1360 1365 Степень усвоения чугуном при 1350-1380°С, % 72-76 70-75 68Из данных табл. 1 видно, что лигатура предлагаемого состава имеет по сравнению с известным более низкую температуру плавления и это обеспечивает повышение процента ее усвоения с 70-76%, до 76,5-87,5%.

Для исследования влияния, лигатур всех составов на микроструктуру и свойства исходного чугуна в печи ДСП-0,5 выплавляют чугун следуквдего химического состава, вес.%: 3,27-3,32 углерода, 1,64-1,67 кремния, 0,82-0,86 марганца, 0,11-0,14 хрома, 0,06-0,08 никеля, 0,,09 меди, 0,07-0,08 фосфора и 0,035-0,04 серы.

15,4 15,8 16,4

15;з

15,6 16,1 15,4 15,8 16,5 16,3 10,9 18,1 76,5- 7982 82,5 74,5

После расплавления чугун перегревают до температуры 1440±10 С, затем порциями по 100-120 кг выливаютв ковш, при переливе из которого в более мелкий ковш чугуна с температурой 1375-L390C проводят его обработку лигатурами различного

состава. Для обработки чугуна используют IfO; 2,0 и 3,0% лигатур.

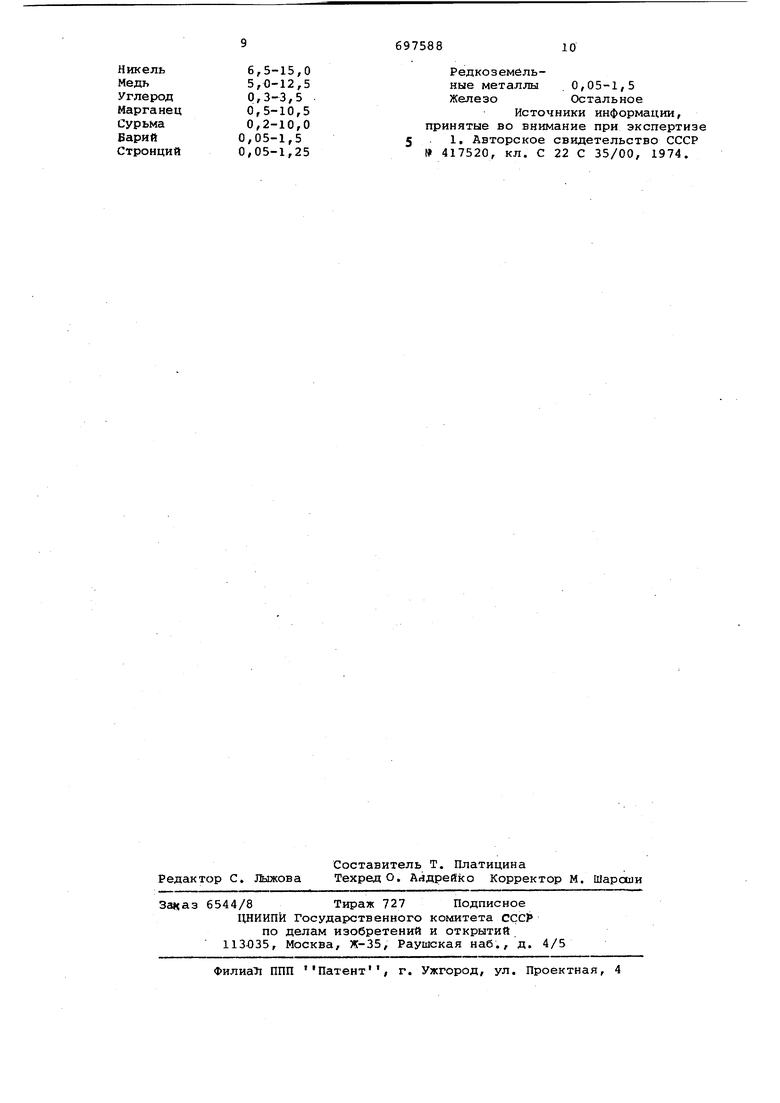

Влияние различных количеств лига УР составов 1-1Х на величину отбела клиньев, микроструктуру и физикомеханические свойства чугуна приведено в табл. 2. .

{Таблиц а.2

Гр7, Гф5,Гд6

П-95 Г 06

8,0

1,06 Грб,ГФ5,Гд5 1,09 6,0 1,17 4,5

П-95, Г06 8:,О 1,05 Грб, ГФ5, Гд5 1,07 6,5 5,0 1ДО

П-95, Г06 1,06 8,0 Грб, ГФ5, Гд5 1,08 6,3 4,6 1,12

П-95,Г04 1,14 5,0 Гр5, ГФ4, Гд5 3,3 1,25 1,2 1,29 1340 1335 8079,585,5 86 Из данных табл. видло, что оптимальный расход лигатуры на ходится в пределах 1,5-2,0%. При большем расходе заметного улучшения микроструктуры и повышения свойств чугуна не происходит. Сравнение полученных данных показывает , что применение лигатуры пред лагаемого состава позволяет по сравнению с известной лигатурой уменьшит величину отбела на клине с 8-4,5 до 5,2-2,6 мм, получить более мелкогшас тинчатый.графит, увеличить предел прочности при растяжении с 21,8-23,4 до 23,2-26,2 кгс/мм, увеличить предел условной текучести с 15,3-16,4 до 16,1-18,5 кгс/мм, повысить твердость с 184-195 до 192-212 кгс/vsyi и относительную износостойкость с 1,06-1,12 до 1,13-1,38. Со1;ласно предварительному расчету экономическая эффективность от повышения процента усвоения лигатуры предлагаемого состава и повышения свойств, особенно антифрикционных, чугуна составит 1,38-2,16 руб. на 1 т годных отливок типа гильз двигателей.) Исследования показывают, что пред ложенная лигатура, в частности, может быть использована в виде механической смеси сплавов, содержащих в необходимом количестве все входящие в состав лигатуры элементы. НаПродолжение табл примёр, механическая смесь сплавов может состоять из: ферросиликЬхрома марок ФСХ18-ФСХЗО 27,5 - 42,5, . силикомарганца марок СМп 14-СМп-17-20,0-35,0 и одного или нескольких сплавов (22,5-42,5), содержащих в необходимых количествах никель, медь, сурьму, барий, стронций, РЗМ и примеси. Предварительный расчет показывает, что за счет уменьшения расхода легирующих элементов, повышения усвоения лигатуры и повышения физикомеханических свойств экономическая эффективность составит 3,62-4,18 руб на 1 т годных отливок. Формула изобретения Лигатура, содержащая хром, кремний, никель, медь, углерод и железо, отличающаяся- тем что, с целью снижения температуры плавления, повышения степени, ее усвоения, предотвращения выпадения структурносвободного цементита и повышения физико-механических свойств чугуна, она дополнительно содержит марганец , сурьму, барий, стронций иредкоземельные металлы при следующем соотноше нии компонентов, вес.%: Хром8 20 Кремний 18,5-22,5

6,5-15,0 5,0-12,5 0,3-3,5 0,5-10,5 0,2-10,0 0,05-1,5 0,05-1,25

Редкоземельные металлы 0,05-1,5 Железо Остальное

Источники информации,

принятые во внимание при экспертизе 1, Авторское свидетельство СССР

417520, кл. С 22 С 35/00, 1974.

Авторы

Даты

1979-11-15—Публикация

1978-03-20—Подача