4: СО СП СП

Изобретение относится к металлур гии, в частности к разработке сорто чугуна, иопользуемого для наплавки зубьев экскаваторов.

Известен чугун, содержащий, вес,%: углерод 2,2-3,0; кремний 0,61,8; марганец 10-14,0, хром 0.2-0,5 никель 0,2-0,5; ванадий 0,2-0,35 и железо остальное fl.

Однако этот чугун имеет в литом состоянии крупное аустенитное зерно и большие размеры графитовых включений, что приводит к получению низко износостойкости и ударостойкости сплава и повышенному уровню остаточных напряжений в наплавленном слое.

Наиболее близким к изобретению по технической сущности и достигаемому результату является чугун следующего состава, вес,%: углерод 3,2-3,8; кремний 1,5-2,0,- марганец 0,3-0,7; хром 0,1-0,3; никель 0,10,5; ванадий 0,05-0,2/ алюминий 0,1-0,5; кальций 0,01-0,1/ медь 0,1-0,5; азот 0,006-0,025 и железо остальное С2.

Однако известный чугун имеет низкие износостойкость и ударостойкость г а также высокие остаточные напряжения в наплавленном слое. Цель изобретения - повышение износостойкости, ударостойкости и уменьшение остаточных напряжений в наплавленном слое.

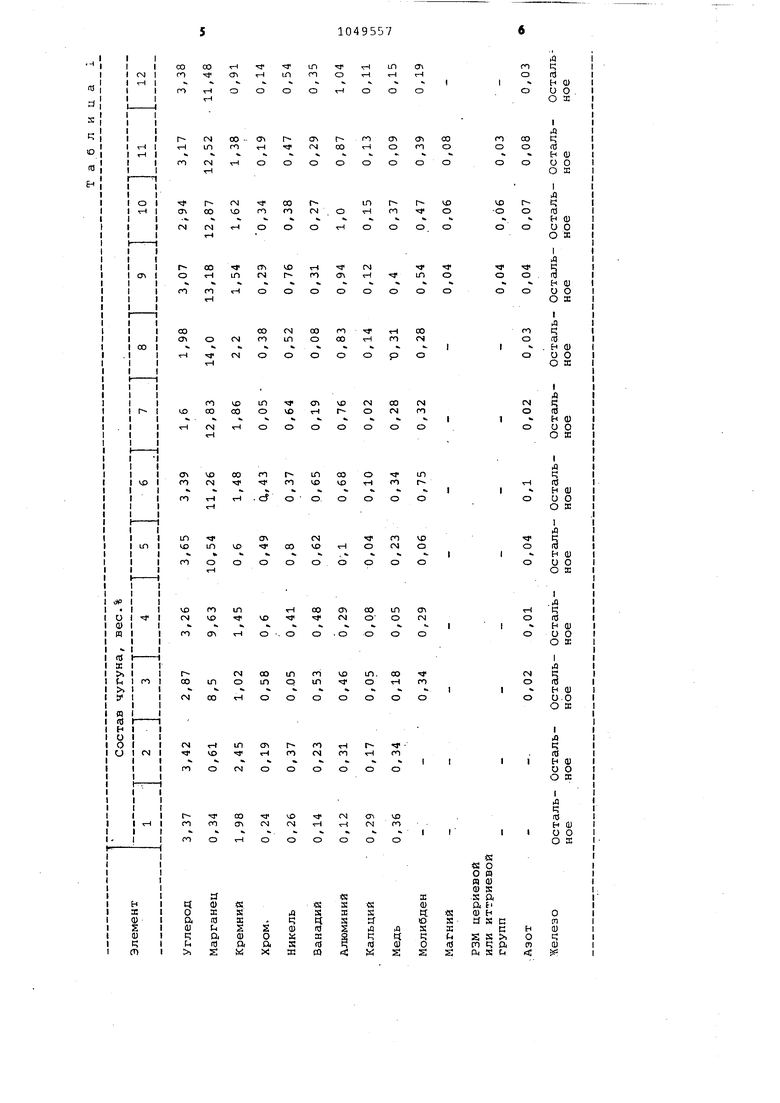

Поставленная цель достигается тем, что чугун содержащий углерод, кремний, марганец, хром, никель, ванадий, алюминий, кальций, медь, азот и железо, дополнительно содержит молибден, при следующем соотношении компонентов, вес.%:

Углерод1,6-3,65

Кремний0,6-2,2

Марганец8,5-14,0

Хром0,05-0,6

НикельО,05-0,8

Ванадий0.08-0,65

Алюминий6,1-1,2

Кальций0,02-0,15

Медь0,05-0,4

Азот0,01-0,1

Молибден0,06-0,75

ЖелезоОстальное

При этом чугун может дополнительно содержать 0,04-0,08% магния и 0,03-0,06% редкоземельных металлов (РЗМ) цериевой или иттриевой группы Марганец в состав сплава вводитс с целью получения аустенитной микроструктуры сплава. Аустенизация микрструктуры обеспечивается при содержании марганца в количествах, превышающих 8,5%, При увеличении содержания больше 14,0% дальнейшего улучшения микроструктуры и повышения свойств сплава не наблюдается.

При оптимальном содержании углерода в сплаве обеспечивается образование в сплаве карбидной фазы и выпадение графитовых включений, обес печивающих повышение износостойкости и уменьшение уровня остаточных напряжений в наплавляемом слое.

Минимальное содержание углерода, обеспечива ощее выпадение карбидной фазы, превышает 1,65%, При увеличении содержания углерода больше 3,65% в микроструктуре получается

0 повышенное количество графитовых включений, что приводит к снижению прочностных и эксплуатационных свойств сплава.

БВОД в состав сплава кремния спо

5 собствует выделению графита в свобод--ном состоянии и позволяет снизить уровень остаточных напряженки. При содержании кремния меньше 0,6% свободный графит не выделяется, что

Q- повышает уровень напряжений в наплавленном слое сплава. При повышении-, содержания кремния больше 2,2% наблюдается повышенное вьщеление структурно свободного графита, что приводит к снижению свойств сплава.

Хром способствует повышению количества карбидной фазы и повышает износостойкость сплава, Положитель- ное влияние хрома на микроструктуру |И свойства сплава проявляется при его содержании в сплаве в количествах, превышающих 0,05%. При увеличении содержания хрома до количеств, превышающих 0,6% карбиды начинают выделяться в виде сетки ледебурита, что повышает хрупкость сплава.

Ввод в состав сплава никеля повышает прочностные свойства металлической мс1трицы сплава. Положитель0 ное влияние никеля проявляется при , его содержании в сплаве в количествах, превышающих 0,05%. При повышении содержания никеля больше 0,8% наблюдается значительное упрочнение

.. аустенитного зерна сплава и при

ударных нагрузках наблюдается незна чительный наклеп и измельчение аустенитных зерен, что Приводит -к снижению износостойкости и эксплуатационных свойств сплава,

0 Ванадий ё сплаве, приводит к образованию мелкодисперсных карбидных включений, повышению микротвердости карбидов и увеличению износостойкости сплава. Влияние ванадия на рликро5 структуру и свойства сплава начинает проявляться при его содержании в сплаве в количествах,, превышающих 0,08%, При увеличении содержания ванадия до количеств, превыгиа.шщих

0 0,65%, дальнейшее повышение свойств сплава наблюдается слабо,

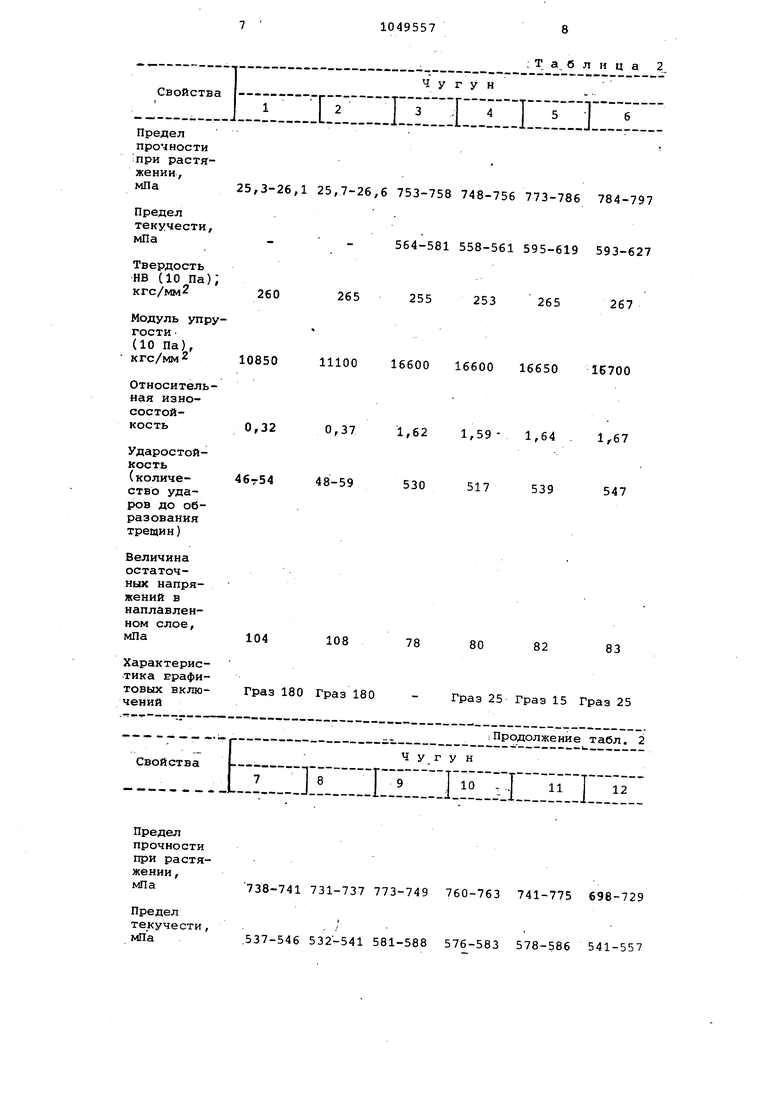

ВВО.Ц в состав сплава алюминия позволяет регулировать получение оптимальных количеств карбидов и s; структурно свободных графитовых вклю чений. При содержании алюминия мень ше 0,1% его влияние на микроструктуру сплава проявляется слабо. При увеличении содержания алюминия боль ше 1,2% наблюдается значительное уменьшение количества карбидной фаз и появляются окисные пленки алюмини что приводит к снижению прочностных и эксплуатационных свойств плава„. Ввод в состав сплава кальция обусловлен его модифицирующим деист вием, определяющим улучшение формы графитовых включений и уменьшение зерен аустенина металлической основ сплава.. Модифицирующее действие кал ция начинает проявляться при его содержании в сплаве в количествах, превышающих 0,02%, Верхний предел по содержанию кальция определяется его растворимостью в; данном сплаве. Поэтому получить содержание в сплав кальция больше 0,15% практически невозможно. Медь вводится в состав сплава дл повышения его жидкотекучести. Оптимальное содержание меди находится в пределах 0,05-0,4%. При содержании в сплаве меди в количествах меньше 0,05% ее влияние на жидкотекучесть сплава проявляется слабо. При повышении содержания меди больше 0,4% на блюдается ликвидация меди по грани цам аустенитного -зерна и уменьшается ударостойкость сплава. Ввод в состав сплава азота повышает аустенизацию микроструктуры, значительно измельчает аустенитное зерно и резко повьлшает ударостойкость сплава. Микролегирование сплав азотом дает положительные результаты по улучшению микроструктуры и свойства сплава при содержании азота больше 0/01%. Получить в сплаве соде жание азота больше 0,1% представляет значительные трудности вследствие содержания в сплаве большого количества углерода и легирующих компонентов. Поз тому содержание азота огра ничивают 0,1%. Молибден повышает прочностные свойства сплава. Повышение твердости аустенитных зерен и прочности сплава наблюдается при содержании молибдена больше 0,02% При увеличении содержания молибдена больше 0,75% аустенитные зерна достигают такой прочности, что плохо наклепываются, а эт приводит к снижению износостойкости сплава. Ввод в сплав молибдена способствует уменьшению уровня напряженки в наплавленном слое. Магний вводится в состав сплава с целью улучшения формы графитовых включений. Благоприятное влияние магния на форму графита проявляется при его содержании в сплаве в количествах больше 0,04%. При увеличении содержания магния, больше 0,08% набгаодается ухудшение формы карбидных включений и снижается ударостойкость сплава. Ввод в состав сплава РЗМ цериевой или иттриевой группы позволяет уменьшить размеры аустенитного зерна и карбидной фазы, повысить дисперсность и улучшить форму графитовых включений. Ощутимое влияние РЗМ на микроструктуру сплава проявляется при его содержании больше 0,03%. При -увеличении содержания РЗМ больше 0,06% .уменьшается его влияние на повышение дисперсности, карбидной фазы и графитовых включений. Плавку исследуемых сплавов проводили в индукционной печи ИСТ-01б и электродуговой печи ДСП-0,5. В качестве шихтовых материалов использовали отходы и возврат стали Г13Л, ферросплавы, гранулированный никель, катодную медь и необходимые модификаторы. Химические составы известного и предлагаемого чугунов приведены в табл. 1, свойства чугунов приведены в табл. 2. Как видно из табл. 2, чугун предлагаемого состава имеет повышенные износостойкость и ударостойкость, а также уменьшенные остаточные напряжения в наплавленном слое. Уменьшаются в 1,2-1,45 раза величина графитовых включений, в 1,3-1,8 раза величина з.ерен аустенита и увеличиваются количество и микротвердость карбидных включений. Исследование переходной зоны в наплавленных зубьях и исследование работоспособности зубьев на карьере показало, их высокое качество. Использование изобретения обеспечивает повышение прочностных свойств, износостойкости f ударостойкости, уменьшение уровня остаточных напряжений и сокращение расхода сплава на зосстановление зубьев экскаватора, .до 20% от их веса. Экономический эффект составит 267-324 руб. на 1 т деталей-зубьев экскаватора.

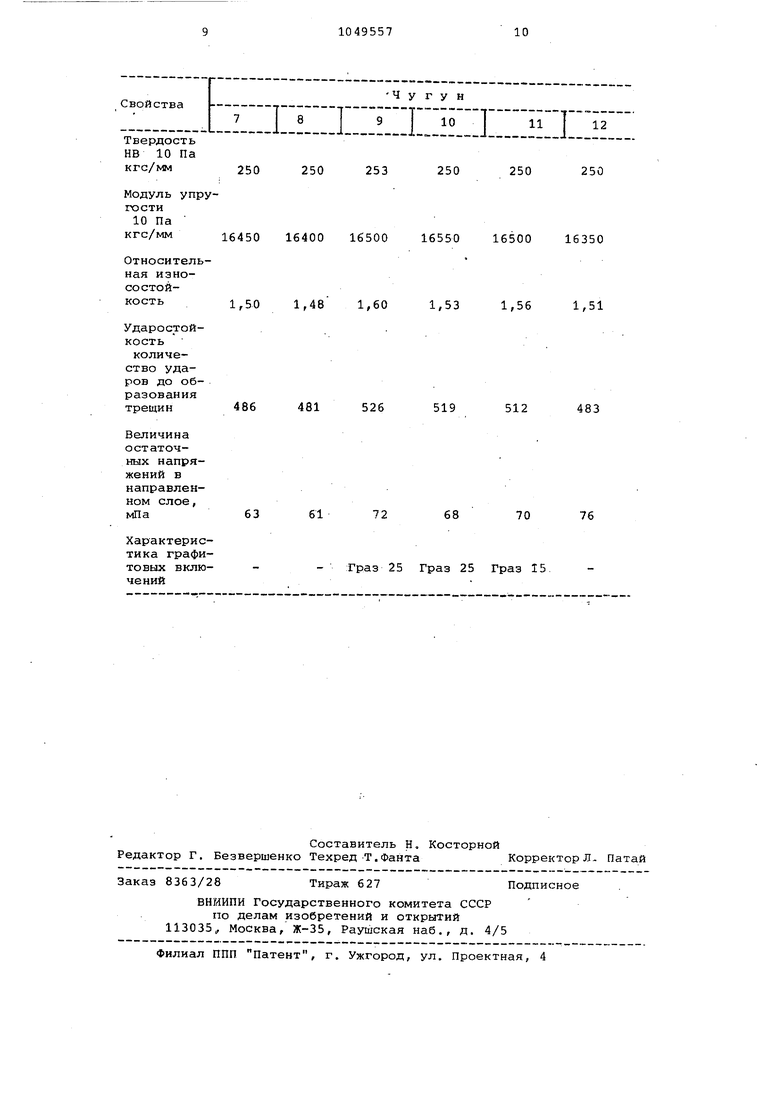

.Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура | 1982 |

|

SU1054438A1 |

| Износостойкий чугун | 1981 |

|

SU1013508A1 |

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| Состав для наплавки | 2020 |

|

RU2752721C1 |

| Состав для наплавки | 2020 |

|

RU2752057C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| ЧУГУН | 2003 |

|

RU2230817C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| Чугун | 1990 |

|

SU1765236A1 |

| ЧУГУН | 2004 |

|

RU2272086C1 |

1. ЧУГУН, содержащий углерод, кремний, марганец, хром, никельу ванадий, алюминий, кальций, медь, азот и железо, о т л и ч а. ющ и и с я тем, что, с целью повышения износостойкости, ударостойкости и уменьшения остаточных напряжений в наплавленном слое, он диполнительно содержит молибден, при следующем с ротношении компонентов , вес . % : Углерод 1,6-3,65 Кремний 0,6-2,2 Марганец 8,5-14,0 Хром 0,05-0,6 Никель 0,05-0,8 Ванадий 0,08-0,65 Алюминий 0,1-1,20 Кальций 0,02-0,15 Медь 0,05-0,40 Азот 0,01-0,1 С Молибден 0,06-0,75 Железо Остальное (Л 2. Чугун по п. 1, отличающийся тем, что он дополнительно содержит 0,04-0,08% магния и 0,030,06% редкоземельных металлов цери евой или иттриевой группы.

Предел прочности При растяжении, мПа 25,3-26,1 25,7-26,6 753-758 260

265 Модуль упругости(10 Па), кгс/мм2 10850 11100 16600 Относительная износостойкость 0,32 0,37 1,62

46т54 48-59 104 108

Граз 180 Граэ 180 Предел прочности при растяжении , 738-741 731-737 773-749 Предел текучести,- мпа.537-546 532-541 581-588

564-581 558-561 595-619 593-627

255 253

265

267

530 517

539

547

80

78

82

83

Граэ 25 Граэ 15 Граэ 25

;Продолжение табл. 2 748-756 773-786 784-797 16600 16650 1Б700 1,59- 1,64 . 1,,67 760-763 741-775 698-729 576-583 578-586 541-557 Модуль упругости10 Па кгс/мм 16450 16400 16500 16550 Относительная износостойкость 1,48 1,60 1,53 Ударостой-. кость количество ударов до образованиятрещин 486 481 526 519 Величина остаточных напряжений в направленном слое, мПа63 61 72 68 Характеристика графитовых вклю- - - Граз 25 Граз чений 00 16350 ,56 1,51 12 483 70 76 з 15

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Жуков Л.А | |||

| и др | |||

| Отливки из железоуглеродистых сплавов легированных ванадием | |||

| Обзор Технология литейного производства, МИНИМАШ, 1979, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чугун | 1979 |

|

SU876763A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-10-23—Публикация

1982-05-13—Подача