2. Установка для осуществления Способа получения коллоксилинового линолеума, вклюмающая лопастной смеситель, вальцы для желатинизации композиции , удаления влаги и формиеования лолотна и каландрирующееУст ройство, о Т л и ч а ю щ а я с я тем, что, с целью повышения производительности и экономичтости способа,

осуществляемого на данной установке, в установку включены последовательно расположенные и попарно связанные между собой транспортерами вальцы: сначала 2-6 рифленых,снабженных таблетирующим для композиции 1Г :риспособлением, и затем пара гладких вальцов, а в качестве каландрирующего устройства использован каландр.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеящая мастика | 1984 |

|

SU1298229A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ НИТРОЛИНОЛЕУМА | 1990 |

|

RU2012569C1 |

| Полимерная композиция для нитро-лиНОлЕуМА | 1978 |

|

SU812797A1 |

| Сухая шпатлевка | 1986 |

|

SU1381143A1 |

| Способ получения полотна материала из пластиката поливинилхлорида | 1988 |

|

SU1613453A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1990 |

|

RU2010816C1 |

| Способ получения линолеума и линкрусты | 1950 |

|

SU93478A1 |

| Способ получения полихлорвинилового линолеума | 1960 |

|

SU138219A1 |

| Способ получения линолеума и жестких плиток | 1950 |

|

SU97018A1 |

| СЛОИСТЫЙ МАТЕРИАЛ ДЛЯ ПОКРЫТИЯ ПОЛА | 1991 |

|

RU2021405C1 |

1. Способ получения коллоксилинового линолеума приготовлением композиции на основе коллоксилина, вальцеванием длячжелатинизации ее, удаления влаги и формирования полотна и последующим каландрованием, отличающийся тем, что , с целью повышения производительности и экономичности способа, сначала композицию вальцуют до ее остаточной влажности 1-1,3 на последовательно расположенных и попарно связанных ри4н1еных вальцах при температуре соответственно 90-100 и 80, со скоростью вращения рабочего и холостого валков соответственно 19-20 и 23-25 об/мин и с зазором между ними 2,5-,5 мм,а вальцуют до окончательной желатинизации композ | ции также на двух последовательно расположенных гладi ких вахгьцах, при температуре соответственно 80-90 и 70-80С со ско(Л ростью вращения рабочего и холостого валков соответственно 18-20 и 23-25 об/мин и с зазором между ними 1,5-2 ,5 мм. ел 4: ОО

Мзобрете 1е относится к производ-. ству ру|юн1 1Х материалов, в частности

коллокснлинового (или нитролинолеума ) линолеума.

Известен способ и установка для получения (производства} коллоксилинового (нитролинолеума I линолеума ll.

Известный способ получения ( в периодическом реммме) коллоксилиновогб линолеума вклйчает приготовление композиции на основе коллоксилина ({1Инолеумной композиции) в лопастном смесителе, вальцевание для желатинизации композиции и удаления влаги на гладких вальцах iдо конечной влакности 8-10% ) гфи обратном возвращении композиции в зазор вальцев k-S раз. Затем передача на другие вальцы с возвратом композиции в зазор раз до окончательной желатинизации и остаточной влажнрсти не более 1,5 (при этом происходит формирование полотна). Сформированное полотно поДсЪется для окончательного каландрирования на калибровочные вальцы.

Известный способ малопроизводителен и является периодическим, что его удорожает.

Установка для производства коллоксилинового линолеума известным способом включает лопастной смеситель, группу (набор ) гладких вйльг4ов для желатинизации композиции и уделе- ; ния влаги (окончательная влажность композиции не более 1,5% ) калибг рующеё устройство - калибрующие вальЦы. Учитывая периодический режим работы вальцов, известное устройство малопроизводительно, а следовательно, и не экономично.

Цель изобретения - ловышение производительности и экономичности способа получения линолеума, осуществляемого на установке для производства 5 линолеума.

Поставленная цель достигается тем, что согласно способу получения :коллоксилинового линолеума приготовлением композиции на основе ко локси0 лина, вальцеванием для желатинизации композиции, удаления влаги и формирования полотна и последующим каландрозанием, сначала композицию вальцуют до ее остаточной влажности 1-1,3% на 5 последовательно расположенных и попарно связанных рифленых вальцах при температуре соответственно 90100 и 80-90°С со скоростью вращения рабоч.его и холостого валков соот0 ветственно 19-20 и 23-25 об/мин и с 1зазором между ними 2,5-,5 мм, а затем композицию до окончательной ее желатинизации вальцуют также на двух последовательно расположенных 5 гладких вальцах при температуре соответственно 80-90 и 70-80°С Со скоростью вращения рабочего и холостого валков соответственно 18-20 |й 23-25 о()/мин и с зазором между Qними 1,S-2,5 мм

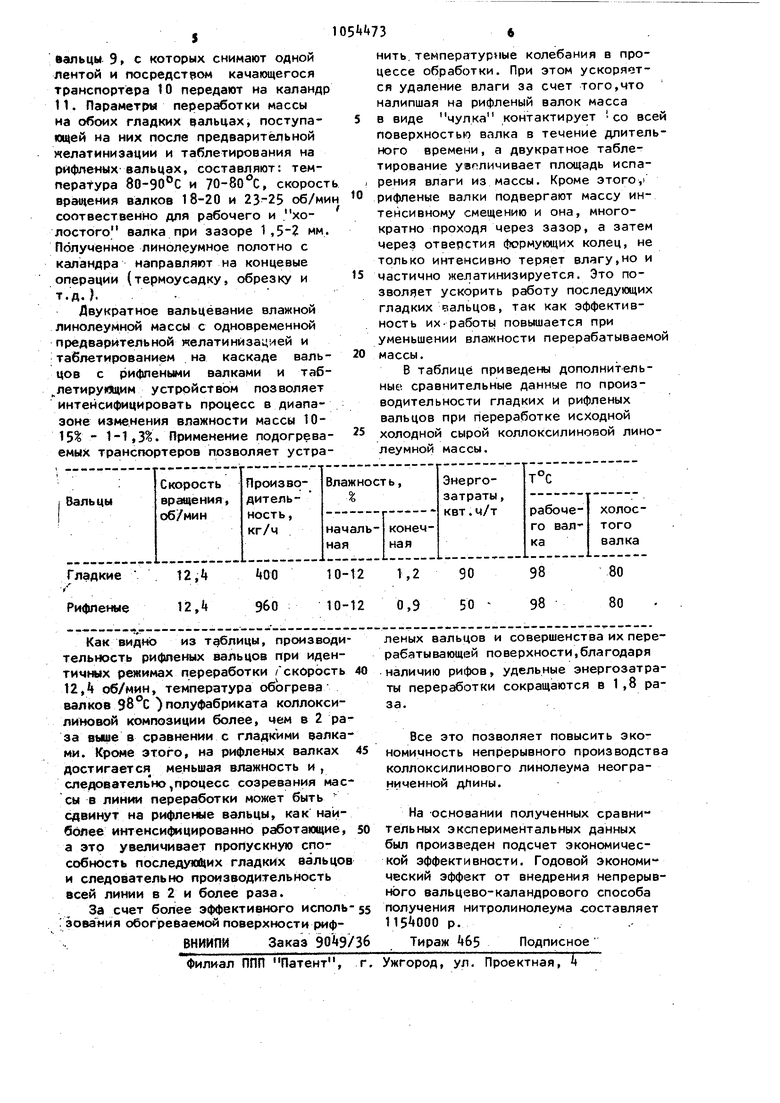

Кроме того, поставленная цель доютйгает.ся .тем, что в установке для производства коллоксилинового линолеума , включающей лопастной смесиtejib, группу (набор) вальцов для желатинизации композиции, удаления влаги и формирования полотна и каландрирую1цее устройство, в группу вальцов включены попарно последовательно расположенные и связанные меж:ДУ собой транспортерами вальцы: снаI чала 2-6 рифленых, снабженных таблетирующим для композиции приспособлением, и Затем пара гладких вальцов, а в качестве каландрирующего устройства использован каландр. Пример. Предложенный способ может быть осуществлен установкой, содержащей лопастной смеситель, груп пу вальцов для удаления излишней вла . ги и желатинизации и предварительног формования полотна, каландр для ка лйбровки полотна, в которой в начале группы вальцов после лопастного смесителя параллельно установлены каска ды из двух вальцов с рифлеными валками, снабженными таблетиругощими уст ройствами и связанных последовательно с помощью обогреваемых транспортеров между собой внутри каскада и с последующими вальцами, предназна ченными для окончательной : елатиниза ции и предварительного формования полотна. Количество kacкaдbв определяется необходимой производитель- ностъю установки. При этом таблетирующие устройства рифленых вальцов содержат формующие кольца с проходными отверстиями, урт новленны на торцах р очегс валка, и неподвижные ножи для резки выдавли ваемых шнуров материала. На чертеже представлена схема .установки для изготовления коллоксилинового линолеума, рассчитанной на .производительность до i млн/м /год. Установка содержит лопастной смеситель 1, распределительный транспортер 2, первые рифленые таблетирую щие вальцы 3, соединительный обогреваеммй шнэ.кочый транспортер , вторы рифленые таблетирующие вальцы 5,сбор ный обогреваемый транспортер 6, первые вальцы 7 с гладкими валками, .лЪнточные транспортеры 8,вторые валъ Цы 9 с гладкими валками, качающийся обогреваемый ленточный транспортер 10,каландр 11. За каландром могут быть-расположены аппараты концевых операций, например термоусадочная камера непрерывного действия, устройство для охлаждения, компенсатор, устройство для обрезки кромок, намоточное устройство. Вальцы рифленые снабжены таблетирующими устройствами, содержащими формующие кольца с проходными отверстиями, которые установлены на торцах рабочего валка, и неподвижными ножами для резки выдавливаемых шнуров на таблетки. Для осуществления способа достаточно одного каркаса вальцов с рифлеными валками, применение трех параллельных каскадов растсмитано на производительность линии мощностью до млн.. Пределы параметров предлагаемого интенсивного технологического способа производства коллоксилинового линолеума обусловлены, в основном, колебанием содержания влаги в линолеумной массе и свойствами используемого коллоксилина. В лопастной смеситель 1 после развески загружают компоненты коллоксилииовой композиции и производят смещение йх:при влажности 10-15%. Предварительно смешанную в лопастном смесителе 1 коллохсилииовую композицию непрерывно подают распределительным транспортером 2 на пер-вые .рифленые вальцы 3. Рыхлая влажная масса, попадая в центр зазора между первыми валками, образует устойчивый чулок материала и сверху клин массы при непрерыв ном поступлении последующих порций линолеумнрй массы. За счет распора многократно перевальцованный материал, теряя воду и предварительно желатинизируясь, двигается к торцам валков и, встречная формующие кольца, продавливается через проходнЫе отверстия в виде шнуров. По мере выхода шнуры разрезают нгжпми на таблетки. Посредством шнековых транспортеров k таблетки полуфабриката композиции с первых рифленых вальцов подают в центральную часть вторых эифленых вальцов 5 на которых происходит вторичное смешение таблетированного материала и частичная желатинизация полуфабриката. .Параметры переработки массы на Ьбоих рифленых вальцах составляют: температура 90-100°С и бО-ЭО С, скорость вращения валков 19-20 и 23-25 об/мин соответственно для рабочего и холостого валка с зазором между ними 2,5-,5 мм. Сборным транспортером 6 полуфабрикат направляют в центр первых гладких вальцов 7, на которых он превращается в тонкое полотно. С вальцов 7 с помощью установленных ножей полотно двумя лентами снимают и транспортерами 8 подают на втопые гладкие

вальцы 9, с которых снимают одной лентой и посредством качающегося транспортёра 10 передают на каландр 11. Параметры переработки массы на обоих гладких пальцах, поступающей на них после предварительной желатинизации и таблетирования на рифлеяых вальцах, составляют: темnepatypa 80-90°С и 70-80с, скорост вращения валков 18-20 и 23-25 об/ми соотвественно для рабочего и .холостого валка при зазоре 1, им. Полученное линолеумное полотно с каландра направляют на концевые операции (термоусадку, обрез ку и т.д.).

Двукратное вальцевание влажной линолеумной массы с одновременной предварительной желатинизацией и таблетированием на каскаде вальцов с рифлеными валками и таб летируйщим устройством позволяет интенсифицировать процесс в диапазоне изменения влажности массы 1015 1-1.3. Применение подогреваемых транспортеров позволяет устранить, температурные колебания в процессе обработки. При этом ускоряется удаление влаги за счет того,что налипшая на рифленый валок масса в виде чулка контактирует -со вс поверхностью валка в течение длителного времени, а двукратное таблетирование у18оличивает площадь испарения влаги из массы. Кроме этого,i рифленые валки подвергают массу интенсивному смещению и она, многократно проходя через зазор, а затем через отверстия формующих колец, не только интенсивно теряет влагу,но и частично желатинизируется. Это позволяет ускорить работу последующих гладких вальцов, так как эффективность их-работь1 повышается при уменьшении влажности перерабатываем массы.

В таблице приведены дополнительные сравнительные данные по производительности гладких и рифленых вальцов при переработке исходной холодной сырой коллоксилиновой линолеумной массы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Воробьев В.А | |||

| Технология строительных материалов и изделий на основе пластмасс | |||

| М., Высшая школа, 197, с | |||

| (прототип) | |||

Авторы

Даты

1983-11-15—Публикация

1982-05-25—Подача