Изобретение относится к переработке термопластичных материалов вальцево-каландровым способом, в частности к способам получения листов и ПВХ-пгжрытий для полов.

Цель изобретения - повышение качества полотна материала и расширение технологических возможностей.

Пример 1 (известный способ). Готовят пластикат смешением ингреди- ентов композиции состава, вес.% (мае.ч.):

ПВХ С-7058М ПВХ Е-6250М ДОФ ДБФ ХП-470 Наполнитель (тальк - барит в массовом соотношении 1:1)

28,5 (75) 9,5 (25)

12,2 (32) 1,2 (3) 7,0 (18)

35,0 (92)

0,3 (О

0,1 (0/П 1,4 (9) 1,8 (5)

1,0 (А)

мип

Мочевина

Стеарат кп.п1)Пия

Титановые иггшла

Антистатик

(стеарокс-6)

Пигмент красный

желе30-окислый

в смесителе СМГ)-2000 в течение 33 при .

Процесс длльней1че11 гомогенизапии и пластика1цп1 смеси осуществляют в смесителе-пластикаторе (П-230 с температурой в камере смесителя 135 - С и температурой выгружаемой массы на вальцы 155 С. Развальцовыванн( массы производят на трех nocjie/iopaTivribHo расположенных вальцах со гладук 1П ми температурными режгма1.пт 1 среработки:

1-е вальцы: рабочий -

хол.пстой нал - I, f

.

ot

со 4;;

ел

00

31613453

2-е вальцы: рабочий вал - холостой вал - 125 С

3-е вальцы: рабочий вал - 145 С холостой вал - 125 С

Провальцованная линолеумная масса с последних вальцев непрерывной лентой подается на А-вапковый Z-об- разный каландр и равномерно распределяется в его первом (питающем) зазо- JQ ре между 1-м и 2-м валами. Далее полотно материала 2-м валом переносится в (промежуточньй) зазор между 2-м и 3-м валами, а затем 3-м валом в последний (калибрующий) зазор между 3-м и 4-м валами. Окончательно сформированное полотно материала снимают с 3-го (выходного) вала каландра.

Технологические параметры получе2-е вальцы:

3-е вальцы:

Д-е вальцы:

5-е вальцы:

рабочий вал - 155°С- холостой вал - рабочий вал - холостой вал - 145 С

лО,

рабочий вал - 160 С холостой вал - 145 С рабочий вал - 165 С холостой вал - 150 С Провальцованная линолеумная масса с 5-х (последних ) вальцев непрерывной лентой подается на 4-валковый Z-образ- ный каландр и равномерно распределяется в его первом (питающем) зазоре между 1-м и 2-м валами. Далее полотно материала 2-м валом переносится в по- следую1 Д1й зазор между 2-м и 3-м валами, а затем 3-м валом в последний (калибруюп ий) зазор между 3-м и 4-м

ния полотна материала на валах калан- д валами. Окончательно сформированное

полотно материала снимают с 3-го (вы- -0 /

дра следуюпше:

1-й вал -

фрик1;ия в (питающем) зазоре между 1-м и 2-м валами 1,1;

2-й вал - 143°С;

фрикция в (промежуточном) зазоре между 2-м и 3-м валами 1,7;

3-й вал (выходной) - 150°С;

фрикпия в (калибрующем) зазоре между 3-ми 4-м валами 0,9;

4-й вал - 140°С.

Линейная скорость съема полотна материала с 3-го вала каландра составляет 12 м/мин.

Пример 2 (известный способ)о Предварительное смешение ингредиентов композиции состава ,вес .7с (мае.ч.)

25

30

35

28,5 (75) 9,5 (25)

12,2 (32) 1,4 (4) 6,7 (18)

40

32,9 (87) 8,7 (23) 0,1 (0,3)

45

ПВХ С-7059М

ПВХ Е-6250М

ДОФ

ДБФ

ХП-470

Наполнитель

(тальк - мел природный в массовом

соотношении 1:1)

Литопон

Стеарат кальция и ее созревание осуществляют в смесителе СГУ-800 в течение 40 мин при температуре массы в смесителе 80°С. Процесс дальнейшей гомогенизации,пластикации и развальцовывания массы проводят на пяти вальцах, располо

ходного) вала каландра.

Технологические параметры получения полотна материала на каландре следующие:

1-й вал - 140°С;

фрикпия п (питающем) зазоре между 1-м и 2-м вштами 1,1;

2-й вал - 1454;;

фрикция в зазоре между 2-м и 3-м валами 1,7;

3-й вал (выходной) - 150 С;.

фрикция в (калибрующем) зазоре между 3-м и 4-м валами 0,9;

4-й вал - 140°С.

Линейная скорость съема полотна материала толпшной 1,5 мм с выходного (3-го) нала каландра составляет 11 м/мин.

Пример 3 (известный способ). В отличие от примера 2 снимают полотно материала толщиной 2,3 мм.

Пример 4 (известный способ). В отличие от примера 3 технологические параметры получения полотна материала на -каландре следующие:

1-й вал - 130°С;

фрикция в чач-ipe между 1-м и 2-м валами 1,1;

2-й вал - 135 С;

фрикция в зазоре между 2-м и 3-м валами 1,3;

3-й вал (выходной) - 140 С;

г,«г ппи neiiVMnoixЛрикция в (калибрующем) зазоре

женных последовательно, при след клшх-i

,,.. J5 между 3-м и 4-м ралаьш и,У,

температурных режимах переработки:

4-й вал - 135 С,

1-е яяльцы:

рабочий вал - 150 С холостой в.чп

140° С

2-е вальцы:

3-е вальцы:

Д-е вальцы:

5-е вальцы:

рабочий вал - 155°С- холостой вал - рабочий вал - холостой вал - 145 С

лО,

рабочий вал - 160 С холостой вал - 145 С рабочий вал - 165 С холостой вал - 150 С Провальцованная линолеумная масса с 5-х (последних ) вальцев непрерывной лентой подается на 4-валковый Z-образ ный каландр и равномерно распределяется в его первом (питающем) зазоре между 1-м и 2-м валами. Далее полотно материала 2-м валом переносится в по- следую1 Д1й зазор между 2-м и 3-м валами, а затем 3-м валом в последний (калибруюп ий) зазор между 3-м и 4-м

полотно материала снимают с 3-го (вы-

5

0

5

0

5

ходного) вала каландра.

Технологические параметры получения полотна материала на каландре следующие:

1-й вал - 140°С;

фрикпия п (питающем) зазоре между 1-м и 2-м вштами 1,1;

2-й вал - 1454;;

фрикция в зазоре между 2-м и 3-м валами 1,7;

3-й вал (выходной) - 150 С;.

фрикция в (калибрующем) зазоре между 3-м и 4-м валами 0,9;

4-й вал - 140°С.

Линейная скорость съема полотна материала толпшной 1,5 мм с выходного (3-го) нала каландра составляет 11 м/мин.

Пример 3 (известный способ). В отличие от примера 2 снимают полотно материала толщиной 2,3 мм.

Пример 4 (известный способ). В отличие от примера 3 технологические параметры получения полотна материала на -каландре следующие:

1-й вал - 130°С;

фрикция в чач-ipe между 1-м и 2-м валами 1,1;

2-й вал - 135 С;

фрикция в зазоре между 2-м и 3-м валами 1,3;

4-й вал - 135 С,

Пример 3 .(известный способ). В отличие от примера 3 технологические параметры получения полотна материала на каландре следующие:

1-й вал - ТЗО С;

фрикция в зазоре между 1-м и 2-м валами 1,1;

2-й вал -

фрик1щя в зазоре между 2-м и 3-м валами 2,1;

3-й вал (выходной) - 140°С;

фрикция в (капибрующем) зазоре между 3-м и 4-м валами 0,9;

4-й вал - 135°С.

Пример 6 (известный способ В отличие от примера 3 технологические параметры получения полотна материала на каландре следую1цие:

1-й вал - 140°С;

фрикция в зазоре между 1-м и 2-м валами 1,1;

2-й вал - 155°С;

фрикция в зазоре между 2-м и 3-м валами 1,3;

3-й вал (выходной) - 160 С;

фрикция в (калибрующем) зазоре между 3-м и 4-м валами 0,9;

4-й вал - 150°С.

Пример 7 (известный способ В отличие от примера 3 технологические параметры получения полотна материала на каландре следую11ще:

1-й вал - 140°С;

фрикция в зазоре между 1-м и 2-м валами 1,1;

2-й вал - 15()°С;

фрик1Ц1я в зазоре между 2-м и 3-м валами 1,3;

3-й вал (выходной) - 16П°С;

фрикция н (калибрующем) зазоре между 3-м и 4-м налами 0,9;

4-й вал - 145 с,

Пример 8 (контрольный). В отличие от примера 2 полотно материала снимают с 4-го (выходного) вала каландра, я технологические параметры получения полотна материала следуюрсие:

1-й вал - 130°С;

фрикция в зазоре между 1-м и 2-м валами 1,1;

2-й вал - 135 С;

в зазоре между 2-м и 3-м валами 1,7;

3-й вал - 140°С;

фрикция в (калибрующем) зазоре между 3-м и 4-м валами 1,2;

4 вал (выходной) - 150°С,

П р и м е р 9 (контрольный). В отличие от примера 8 технологические

134536

параметры получения полотна материала на каландре следующие:

1-й вал -

фрикция в зазоре между 1-й и 2-м валами 1,1;

2-й вал - 140°С;

фрикция в зазоре между 2-м и 3-м валами 1,9; ,0 3-й вал - 150°С;

фрикция в (калибрующем) зазоре между 3-м и 4-м валами 1,1;

4-й вал (выходной) - ISO C.

Пример 10 (контрольный). В 5 отличие от примера 8 технологические параметры получения полотна материала на каллндре следующие:

1-й вал - 125 С;

фрикция в зазоре между 1-м и 2-м 20 валами 1,1;

2-й вал - 130°С;

фрикция и зазоре меж;;у 2-м и 3-м валами 1,3;

3-й вал - 135°С;

25фрикция н (канибруюгчем) паяоре

между 3-м и 4-м палами 1,2;

4-й вал (пыходнси О - 140 С.

Пример 11 (контролг.ньп О . I ) отличие от примера 2 калнПруюрз м 30 является предпоследний зачсч) можлу 2-м и 3-м палаьпи

Пример 12 (.1п,) , П отличие от примера 1 1 техигмггч-иче- ские параметры П(1луче11ия гкчюгна материала )а кала11Д 1е следующие:

1-й вал -

фрикция П тая1-1ре м(жл,у 1-м и 2-м валами 1,1;

2-й пал - 155°(:;

40фрикция в (калибрушщем)

между 2-м и 3-м палами 1,9;

3-й вал (п1,1ходпоП) - UiO С:

фрикция в зазоре м(жду 3-м и 4-м валами 0,9;

35

45

о,.

4-й вал - .

Пример 13 (кпнт11ольн1 1й) . отличие от примера 11 техпологиче- ские параметры получения полотна материала на каландре следую111ие: 501-й вал - 140°С;

фрикция в зазоре между 1-м н 2-м валами 1,1;

2-й вап - 150°С;

фрикция в (калибрую1чем) заягрре ,, между 2-м и 3-м 1,3;

3-й вал (выходной) - 160 С;

фрикция в зазоре между 3-м н 4-м валами 0,9;

4-й вал - 150°С,

Пример 14 (контрольный). В отличие от примера 11 технологические параметры получения полотна материала на каландре следующие:

1-й вал -

фрикция в зазоре между 1-м и 2-м валами 1,1;

2-й вал - 135°С;

фрик1 ия в (калибрующем) зазоре 2-м и 3-м валами 1,3;

3-й вал (выходной) - 140°С,

фрикция в зазоре между 3-м и 4-м валами 0,9;

4-й вал - 130°С.

Пример 15 (предлагаемый способ). В отличие от примера 2 по- лотно материала снимают с 4-го вала каландра, калибрующим является пред последний зазор между его 2-м и 3-м валами, а технологические параметры получения полотна материала следующие:

1-й вал - 135°С;

фрикция в зазоре между 1-м и 2-м валами 1,6;

2-й вал - 140°С;

фрикция в (калибрую(ем) зазоре между 2-м и 3-м валами 1,3;

3-й вал - 145°С;

фрикция в зазоре между 3-м и 4-м валами 1,2;

4-й вал (выходной) - 150°С.

Пример 16 (предлагаемый способ). R отличие от примера 15 полотно материала снимают толидиной 2,3 мм, а технологические параметры получения полотна материала следующие:

1-й вал - 130°С; фрикция в зазоре между 1-м и 2-м валами 1,3;

2-й вал -

фрикция в (калибрующем) зазоре между 2-м и 3-м валами 1,2; 3-й вал - 145°С;

фрикция в зазоре между 3-м и 4-м

валами 1,1;

4-й вал (выходной) - 155 С.

Пример 17 (известный способ). В отличие от примера 2 в ком ПОЗИ1ЩЮ дополнительно вводят минеральный наполнитель (смесь талька и мела природного в массовом соот- ношении 1:1) 130 мае.ч. против 87 мае.ч. на 100 мае.ч. ПВХ.

Пример 18 (известный способ) . В отличие от примера 17 техн

Q

5

О

5

5

0

логические параметры получения полотна материала следующие: 1-й вал -

фрик1Д1я в зазоре между 1-м и 2-м валами 1,1;

2-й вал - 165°С;

фрикция в зазоре между 2-м и 3-м валами 1,9;

3-вал (выходной) - 170 С; фрикция в (калибрующем) зазоре между 3-м и 4-м валами 0,9; 4-й вал - 160 С, Пример 19 (известный способ). В отличие от примера 17 технологические параметры получения полотна материала cлeдУюDJJ e: 1-й вал - 125°С;

фрик1щя в зазоре между 1-м и 2-м валами 1,1;

2-й вал - 135°С;

фрикция в зазоре между 2-м и 3-м валами 1,3;

3-й вал (выходной) - 140 С; фрикция в (калибрующем) зазоре между 3-м и 4-м валами 0,9; 4-й вал - 130°С. Пример 20 (предпагаемый способ). В отличие от примера 17 увеличение композиции минеральным наполнителем доведено до 180 мае.ч. против 130 мае.ч. на 100 мае.ч, ПВХ, полотно материала енимают е 4-го вала каландра, калибрующим является предпоследний зазор между его 2-м и 3-м валами, а технологические параметры получения полотна материала следующие:

1-й вал - 145(:;

фрикция в зазоре между 1-м и 2-м валами 1,3;

2-й вал - 155°С; фрикция в (калибрующем) зазоре между 2-м и 3-м валами 1,2; 3-й вал - 165°С;

фрикция в зазоре между 3-м и 4-м валами 1 , - -;

4-й вал (выходной) - 170 С. Пример 21 (предлагаемый способ). В отличие от примера 17 полотно материала ториной 2,1 мм снимают е 4-го вала каландра,калибрующим является предпоследний зазор между его 2-м и 3- налами,а технологические параметры псхчучения полотна материала следуютчие:

1-й вал - 13) С;

фрикция в 1Л«чце между 1-м и 2-м валами 1,4;

91

2-й вал -lAO C;

фрикция в(калибрующем) зазоре

ме1кду 2-м и3-м валами 1,2;

3-й вал -ISS C;

фриктщя взазоре между 3-м и А-м 1,1;

4-й вал (выходной) - .

Пример 22 (предлагаемый способ), В отличие от примера 20 полотно материала снимают толщиной 2,6 мм, а технологические параметры его получения сладуюри1е:

1-й вал -

фрикция в зазоре между 1-м и 2-м 1,3;

2-й вал - 155°С;

фрикция в (калибрующем) .заторе между 2-м и 3-м валами 1,2;

3-й пал - 165°С;

фрикция н зазоре между 3--м и А-м валами 1,2;

4-й вал (выходной) - 170°С.

П р и м е р 23 (предлагаемый способ). В отличие от примера 17 полотно материала толщиной 3,Д мм снимают с 4-го вала каландра при линейной скорости 10 м/мин, калибруюрсим является предпоследний зазор между его 2-м и 3-м валами, а техиолот ические

3453

10

параметры получения полотна материала следуюпще:

1-й вал -

фрикция в зазоре между 1-м и 2-м валами 1,3;

2-й вал - 145°С;

фрикция в (калибрующем) зазоре между 2-м и 3-м валами 1,2;

3-й вал - 155°С|

фрикция в зазоре между 3-м и 4-м валами 1,1;

4-й вал (выходной) - 165 с.

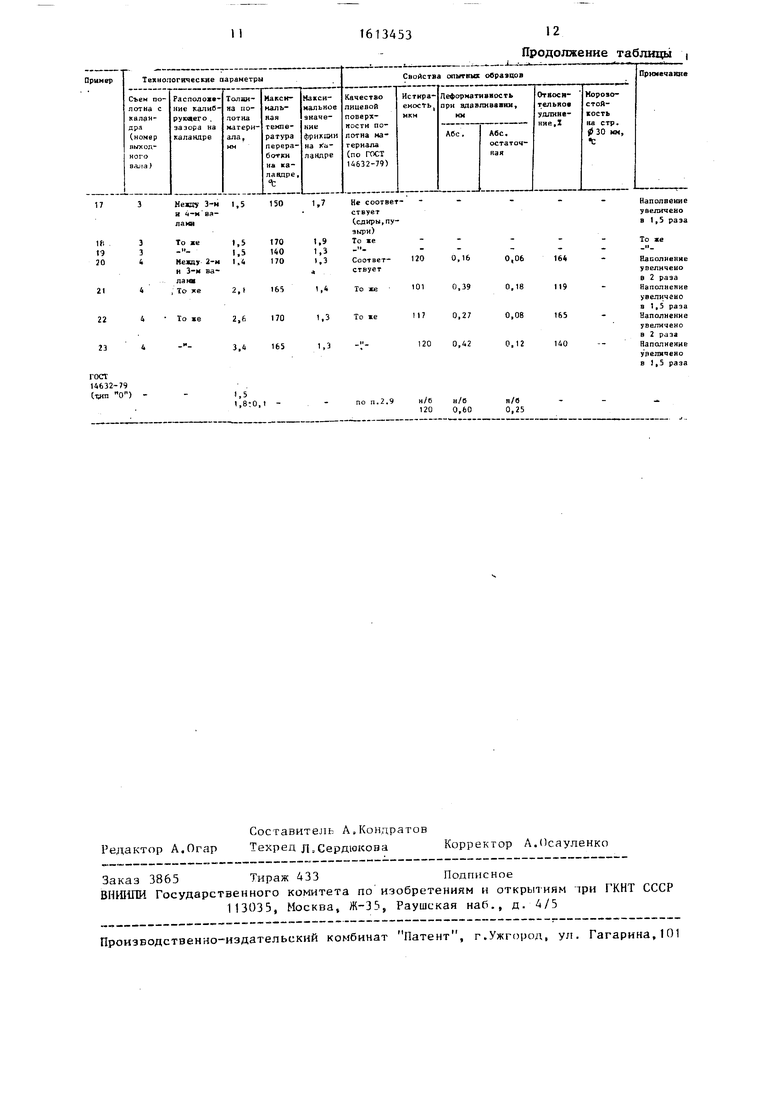

Свойства полотна материала приве- дены в таблице.

Формула изобретения

Способ получения полотна матери- ала из пластиката полипинилхлорида, включающий подачу разогретого пластиката на четьфехвалковый каландр, формирование и калибрование полотна материала, снятие и охлаждение его, о т л и ч а ю 1ч и и с я тем, что, с целью попьпчеиип 1;ачестпа полотна материала ,рас11П1рения технологических возможностей, кллибропание осуществляют в предпоследнем зазоре, а nojroTHo материала снимают с последнего пала каландра.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ ПОЛИМЕРНО-ТКАНЕВЫЙ ВОДОНЕПРОНИЦАЕМЫЙ ОГНЕСТОЙКИЙ (В МОРОЗОСТОЙКОМ ИСПОЛНЕНИИ) | 2016 |

|

RU2638512C1 |

| Способ получения колоксилинового линолеума и установка для его осуществления | 1982 |

|

SU1054473A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1994 |

|

RU2099362C1 |

| Способ переработки отходов на основе армированных термопластов | 1991 |

|

SU1808709A1 |

| Способ термомеханического анализа резины | 1982 |

|

SU1061048A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛИСКОЖИ | 2001 |

|

RU2202667C2 |

| Способ получения поливинилхлоридной пленки | 1987 |

|

SU1541225A1 |

| Многослойный материал | 1989 |

|

SU1735048A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВОЙ КОМПЕНСАЦИОННОЙ ПОДУШКИ ДЛЯ ФОРМУЮЩЕГО ПРЕССА | 2002 |

|

RU2235643C2 |

| Полимерная композиция для производства пленочных материалов | 1988 |

|

SU1643571A1 |

Изобретение относится к технологии переработки поливинилхлорида и может быть использовано при производстве покрытия для полов. Изобретение позволяет повысить качество полотен материала и расширить возможности способа за счет разогрева пластиката, каландрования с калибровкой в предпоследнем зазоре и снятия полотен материала с последнего валка. 1 табл.

нэн)(0 н хянич|ские л iKcnnyaraiuionHwc своПства оонослсПкых Оеэоспавньот полотен ПВХ-покрш-ий для ппяов и теинапогическмв параметры ш лолучвнил на А-ВАЛкояпн калямлрп

1613А53

12 Продолжение таблицы

| Техника переработки пластмасс / Под ред | |||

| И.И.Басова и В.Броя, М.: Химия, 1985, с.475-476 | |||

| Перышев М.Л., Ким R.C | |||

| Переработка листов из полимерных материалов | |||

| Л.: Химия, 1984, с.76-79 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-12-15—Публикация

1988-09-22—Подача