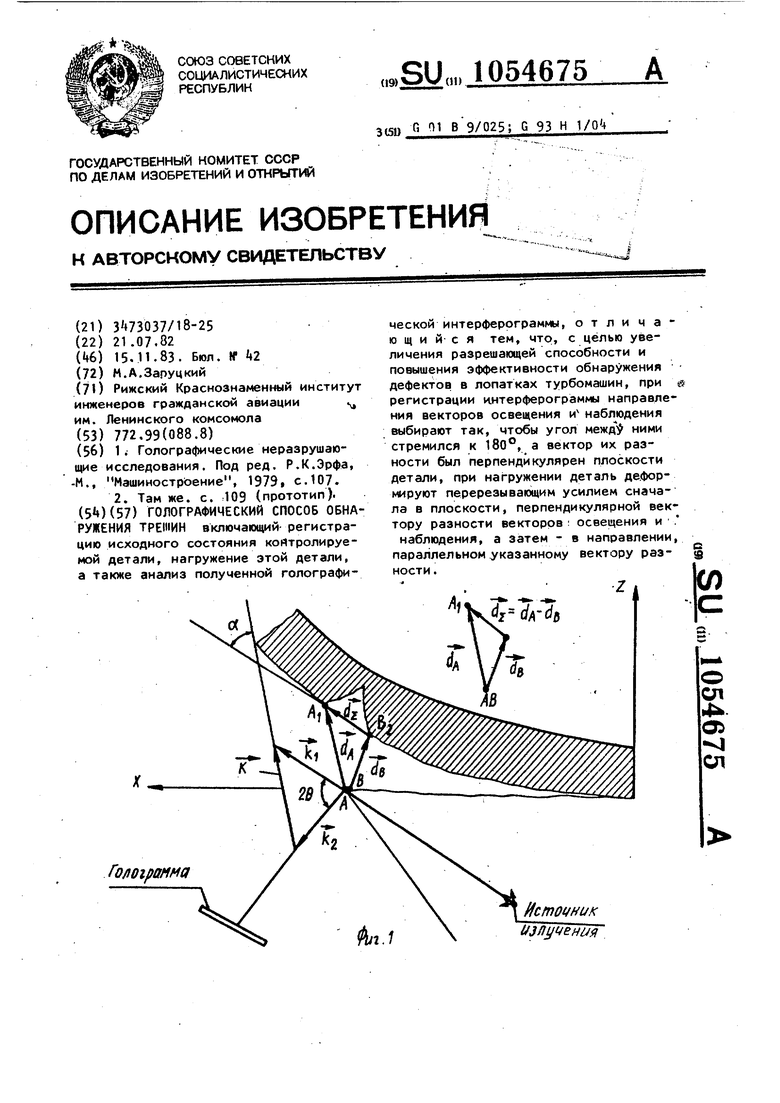

Изобретение относится к дефектации ответственных деталей турбомашин а именно производству и ремонту ;газо турбинных двигателей. Известен способ гЬлографической дефектоскопии, включающий получение усредненной BQ времени интерферо граммы -С О При этом могут быть выявлены круп ные дефекты, но выявление трешин мал го размера практически невозможно. Наиболее близким к изобретению яв ляется голографический способ обнаружения трещин, включающий регистрацию исходного состояния контролируемой детали, нагружение этой детали и анализ полученной голографимеской ин терферограммы, причем о наличии трещин судят по локальным нарушениям ин терференционной картины С 1 3 Основным недостатком указанных го лографических способов является то, что ни один из них не увязывает избранный способ нагружения детали с чувствительностью применяемого голо графического интерферометра к формированию интерференционных полос. Известно, что при заданной геомет рии оптической схекы .фиг.О гологра фический интерфер.ометр наиболее чувствителен к составляющим вектора д гарма ции а7 параллельным вектору разности к векторов освещения k и наблюдения k-, а наименее чувствителен к состав ляющим вектора d, перпендикулярным указанному вектору разности К. Покажем, что,локальное нарушение интерференционнойj картины, следующее признаком наличия дефекта, аналитичес ки описываете выражением г I 2-1 COS oL где ttN скачкообразное изменение порядкового номера интерференци онной полосы, формирующее аномалию в районе дефекта; Уг.вектор относительного смещения границ А и В дефекта (фиг.1) и характеризует вели чину раскрытия трещины при нагружении; ci. -угол между векторами К и - длина световой волны; в - половина угла между вектораГАнализ приведенного уравнения показывает, что для достижения максимальной разрешающей способности мето175 да (максимального .N) необходимо выбрать такую оптическую схему голографического интерферометра, чтобы sine стремился к единице, а выбранная последовательность операций нагружения обеспечивала бы наибольшее абсолютное значение вектора d,- , /{т.е. максимальное раскрытие трещины) при минимальном угле между векторами 7 k и йуОднако ни один из известных голографических способов не дает рекомендаций по выбору оптимальной схемы голографического интерферометра и не связывает ее с применяемым способом нагружения. Зачастую интуитивно применяется оптическая схема, когда вектор разности К векторов освещения и наблюдения составляет малый угол с нормалью к изучаемой поверхности. При этом попытка увеличить раскрытие трещины {а«-)на величину, достаточную для образования аномалии в интерференционной картине, путем увеличения нагрузки, а следовательно, и деформации в направлении максимальной чувствительности интерферометра (т.е. в направлении вектора к ) не дает желаемого результата. Действительно, в этом случае с ростом деформации резко увеличивается густота интерференционных полос, что чрезвычайно затрудняет визуальное обнаружение локальных нарушений в интерференционной картине, а следовательно, и дефектов. I Цель изобретения - увеличение разрешающей способности и повышение эффективности обнаружения дефектов в лопатках турбомашин. Поставленная цель достигается тем, что согласно голографического способа, включающего регистрацию исходного состояния контролируемой детали, нагружение этой детали, а также анализ полученной голографической интерферограммы, при регистрации интерферограммы направления векторов освещения и наблюдения выбирают так, чтобы угол между ними стремился к ISO, а вектор их разности был перпендикулярен плоскости детали, при нагружении деталь деформируют перерезывающим усилием сначала в плоскости, перпендикулярной вектору разности векторов освещения и наблюдения, а затем - в направлении, параллельном указанному вектору разности. Для образования ярко выраженной аномалии в интерференционной картине йеобходимо, прежде всего максимально раскрыть трещину, что требует максимально возможного 1 в пределах упругости материала )увеличения деформации детали в процессе нагружения. Диапазон же регистрируемых деформаций в голографической интерферометрии ограничен величиной 5-25 мк/мм. С рос том деформации раст.ет и густота интерференционных полос на голографической интерферограмме контролируемой детали, что чрезвычайно затрудняет визуальное обнаружение дефекта. Поэтому необходимо выбрать такую оптическую схему голографического интерферометра и такую последовательность операций нагружения, которые обеспечили бы на первом этапе нагружения максимальное раскрытие границ трещин, сопровождаемое образованием минимального числа интерференционных полос. В предлагаемом способе оптическая схема интерферометра, во-первых, строится так, чтобы угол между векторами освещения и наблюдения стремился к ( был близок . или равен ) 180°, а вектор их разности К был перпендикулярен плоскости детали. (Поскольку лопатки турбомашин являются квазиплоскими деталями, то выбирается схема с освещением и наблюдением по нормали к плоскости контролируемой лопатки. При такой схеме sin в в приведенной аналитической зависимости стремится к единице практически для всех точек поверхности лопатки ). Во-вторых, при нагружении лопатку сначала деформируют в плоскости, пер пендикулярной вектору разности К, т.е. в плоскости минимальной чуветвительности интерферометра (эта плоскость при описанной оптической схеме совпадает с плоскостью контролируемой ,лопатки .Поэтому на первом этапе нагру жения достигается предварительное рас крытие трещины, сопровождаемое образованием минимального числа шумовых интерференционных полос. Последующая операция деформации детали в направлении, параллельном вектору разности К (т.е. в направлении максимальной чувствительности интерферометра ), обеспечивает как дальнейший рост абсо лютной величины раскрытия границ дефекта (вектора -), так и наименьший угол между векторами К и а-. А это,, согласно приведенной выше аналитической зависимости, обеспечивает более lO B ярко выраженное по сравнению с известными способами локальное нарушение интерференционной картины. Способ осуществляется следующим образом. Контролируемую лопатку жестко закрепляют в нагружающем устройстве, например, защемляя замковую часть. Для регистрации голограммы направления векторов освещения и наблюдения выбирают так, чтобы угол между ними стремился или был равен 180 для всех точек контролируемой поверхности а вектор их разности был перпендикулярен плоскости лопатки. При такои оптической схеме интерферометр наименее чувствителен к деформациям 8 плоскости лопатки. При этом имеется ввиду, что в случае коллимированного освещения и наблюдения вектор разности К не меняет своей ориентации от точки к точке и имеет одно и то же направление для всей поверхности контролируемой лопатки. При неколлимированном освещении и наблюдении в описанной схеме интерферометра ориентация вектора разности К для крайних точек контролируемой поверхности меняется незначительно (в пределах 5-10°)/-В этом случае направление вектора разности К определяется по его ориентации для геометрического центра лопатки или отдельного ее участка, для которого вероятность появления дефекта максимальна (если такой участок заранее известен ). После этого ре| истрируют голограмму исходного состояния контролируемой лопатки. Затем сначала деформируют деталь в плоскости,перпендикулярной вектору разности К, перерезывающим усилием. Большой опыт эксплуатации авиадвигателей показывает, что подавляющее большинство трещин в лопатках турбомашин является трещинами кромочного характера. Они зарождаются на входной и выходной кромках пера лопато. пои I знакопеременных механических и термрциклических нагрузках, а затем распространяются вглубь пера практически перпендикулярно кромкам. На первом этапе нагружения предварительное раскрытие этих трещин может быть осуществлено различными по характеру нагрузками (растягивающим усилием. изгибающим моментом и пр.). Главное чтобы эти нагрузки вызывали деформации в плоскости, перпендикулярной вектора разности К с целью образова$lj

НИИ минимального числа шумовых ингорференциоиных полос. Обширные экспериментальные исследование покпзываот, что наиболее эффективным является иагружение (деформация ) лопаток перерезывающим усилием т.е. усилием, перпендикулярным перу лопатки, и лежащим в ее Плоскости. Кроме того, 8 случае трещины, расположенной вдоль пера, такое нагружение, в отличие, например, от растяжения, также приводит к предварительному раскрытию границ дефекта.

После деформации лопатки в плоскости минимальной чувствительности интерферометра осуществляют деформацию ее в направлении, параллельном вектора разности iv, т.е. в направлении максимальной чувствительности. Для этого может быть использовано нагружение перерезырающей силой, параллельной вектору разности К, кручение или изгиб пера и плоскости его минимальной жесткости (в плоскости, содержащей вектор разности К).

Контроль предлагаемым способом может осуществляться либо в реальном времени, либо методом двух экспозиций голографической интерферометрии. При этом нагрузки по величине выбирают для каждого типа контролируемых лопаток тпк, чтобы вызываемые ими деформации лежали в пределах упругости материалов.

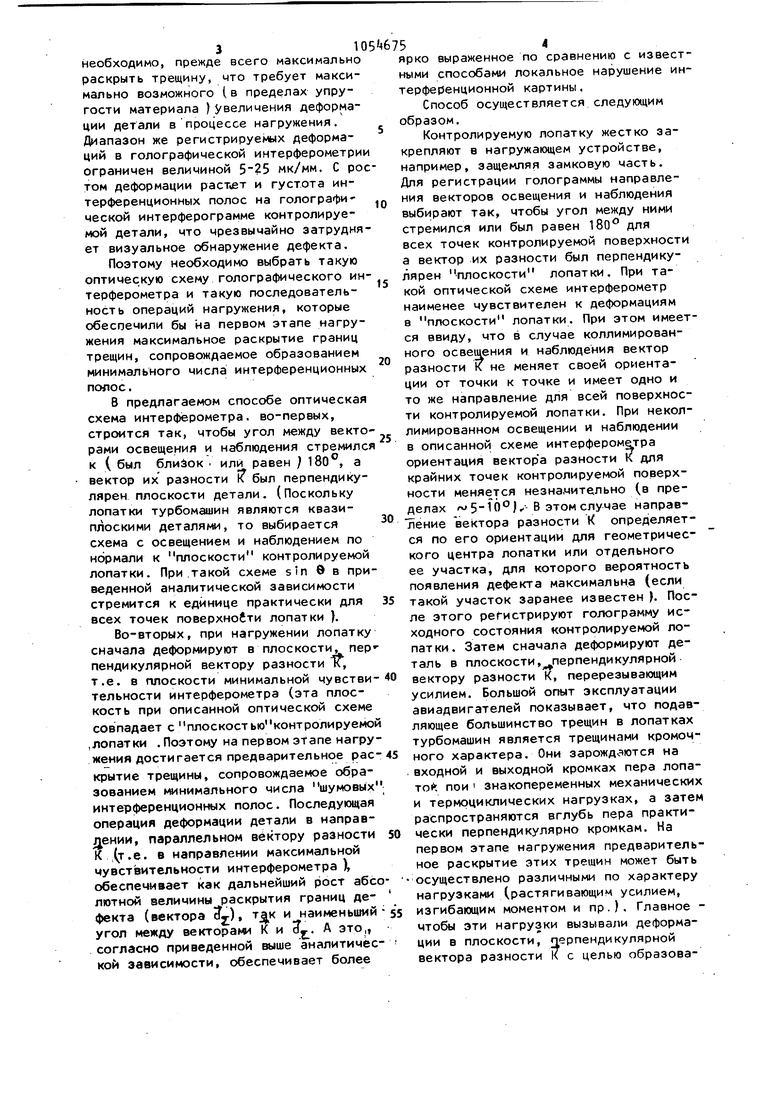

На фиг.1 изображена схема деформации детали с трещиной; на фиг.Я 7S6

блок-схема экспериментальной уста,новки.

Пример осуществления предлагаемого способа,

Производят контроль рабочей лопатки турбины газотурбинного двигателя на фиг. 2 . Луч от источника когерентного излучения ЛГ-38 разделяется светоделитлем на предметный и опорный. Оба луча, пройдя оптическую систему, коллимируются. Диафрагировавшая на поверхности лопатки предметная волна направляется на светочувствительный приемник (фотопластинку /, где взаимодействует с опорной волной. Образующийся при этом высокочастотный интерференционный узор фиксируется светочувствительным приемником. После регистрации исходного состояния лопатка дефор мируется нагружающим устройством в пределах упругости материала, Наблюдаемая при этом голографическая интерферограмма фотографируется в реальном времени. 8 выбранной оптической угол между векторами освещения 1. и наблюдения составляет , а вектор разности К перпендикулярен плоскости лопатки.

Как видно из сравнения голографических интерферограмм, использование предлагаемого способа обеспечивает более ярко выраженное локальное нарушение интерференционной картины в районе дефекта, а следовательно, и большую разрешающую способностьпо сравнению с известными голографическими способами обнаружения трещин.

l cmoQHi K 1 огерентного излучения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ интерференционных измерений в диффузно-когерентном излучении | 1975 |

|

SU554467A1 |

| Голографический способ дефектоскопии | 1982 |

|

SU1073566A1 |

| Голографический способ контроля волокнистых композиционных материалов | 1983 |

|

SU1116307A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИЙ ДИФФУЗНО ОТРАЖАЮЩИХ ОБЪЕКТОВ | 2005 |

|

RU2289098C1 |

| СПОСОБ ИНТЕРФЕРОМЕТРИЧЕСКОГО ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ФОРМЫ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2263279C2 |

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ | 1999 |

|

RU2186361C2 |

| ГОЛОГРАФИЧЕСКИЙ ИНТЕРФЕРОМЕТР ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИЙ ПЛОСКОЙ ПОВЕРХНОСТИ ЭЛЕМЕНТОВ ТВЕРДОТЕЛЬНОЙ ЭЛЕКТРОНИКИ | 2009 |

|

RU2406070C1 |

| СПОСОБ ИЗМЕРЕНИЯ ЧАСТОТНЫХ ХАРАКТЕРИСТИК МЕХАНИЧЕСКИХ КОНСТРУКЦИЙ | 2003 |

|

RU2237884C1 |

| СПОСОБ ОЦЕНКИ ОПАСНОСТИ ДЕФЕКТОВ ТРУБОПРОВОДА | 1998 |

|

RU2172929C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2710953C1 |

ГОЛОГРАФИЧЕСКИЙ СПОСОБ ОБНА РУЖЕНИЯ ТРЕШИН включающий- регистрацию исходного состояния коЯтролируемой детали, нагружение этой детали, а также анализ полученной голографической интерферограммы, отличающийся тем, что, с целью увеличения разрешающей способности и повышения эффективности обнаружения дефектов в лопатках турбомашин, при е регистрации и.нтерферограммы направления векторов освещения и наблюдения выбирают так, чтобы угол межд: ними стремился к 180°, а вектор их разности был перпендикулярен плоскости детали, при нагружении деталь де.формируют перерезывающим усилием сначала в плоскости, перпендикулярной вектору разности векторов : освещения и . наблюдения, а затем - в направлении, параллельном указанному вектору разности . Нсптник

Предметный nyQ.

Опти еская система

Одикт и нагруукающее i/cmpoucmbo

луч

CeemDt yecmBumeflbHbiu приемник

. .2

Авторы

Даты

1983-11-15—Публикация

1982-07-21—Подача