Изобретение относится к деревообрабатываюшей промышленности, в частности к гидро термической обработке древесины.

Известна система для автоматического управления гидротермической ббработки древесины, содержащая датчики температуры жидкости, установлегшые в емкости, име1бшей паропровод с исполнительным механизмом и датчиками параметров пара, пульт оператора, блок управления и бпок индикации и сигнализации 1И.

Недостатком системы является неоптимальность ведения процесса гадротермнческой обработки фане1М1ого сырья.,

Цель нзобретення - оптимйзащш процесса гидротермической обработки фанерного сырья.

Поставленная цель достигается тем, что система снабжена блоками диагностики и ана;шза, первым, вторым, третьим, четвертым и пятым блоками обработкн данных, вычислительным УС1ФОЙСТВОМ, блоком сопряжения, формирователем и датчиками коэффициента загрузки емкости, параметров фанерного сырья н состояния внешней среды, причем указанные датчики, а также датчики температуры жидкости и параметров пара выходами. подклю чень к входам соответствующего блока обработки данных, первыми выходами подключень к входам пульта оператора, а вторые выходы второго, третьего, четвертого и пятого блоков обработки даннь1Х соединены с входами блоков сопряження и диагностики, второй выход первого блока обработки данных подключен к входу блока анализа, соединенного с блоком сопряжения, при этом первый его выход подключен к входу блока диагностики, соединенного с блоком сопряжения, блок диагностики первым выходом подключен к блоку индикации и сигнализации, а вторым - к входу пульта оператора, выходы которого подключены соответственно к входу блока анализа н первому входу блока управления, вторым входом подключенного к выходу формировате;ш, а выходом - к исполнительному механизму, входом формирователь подключен к выходу блока сопряжения, связанного с вы числительным устройством.

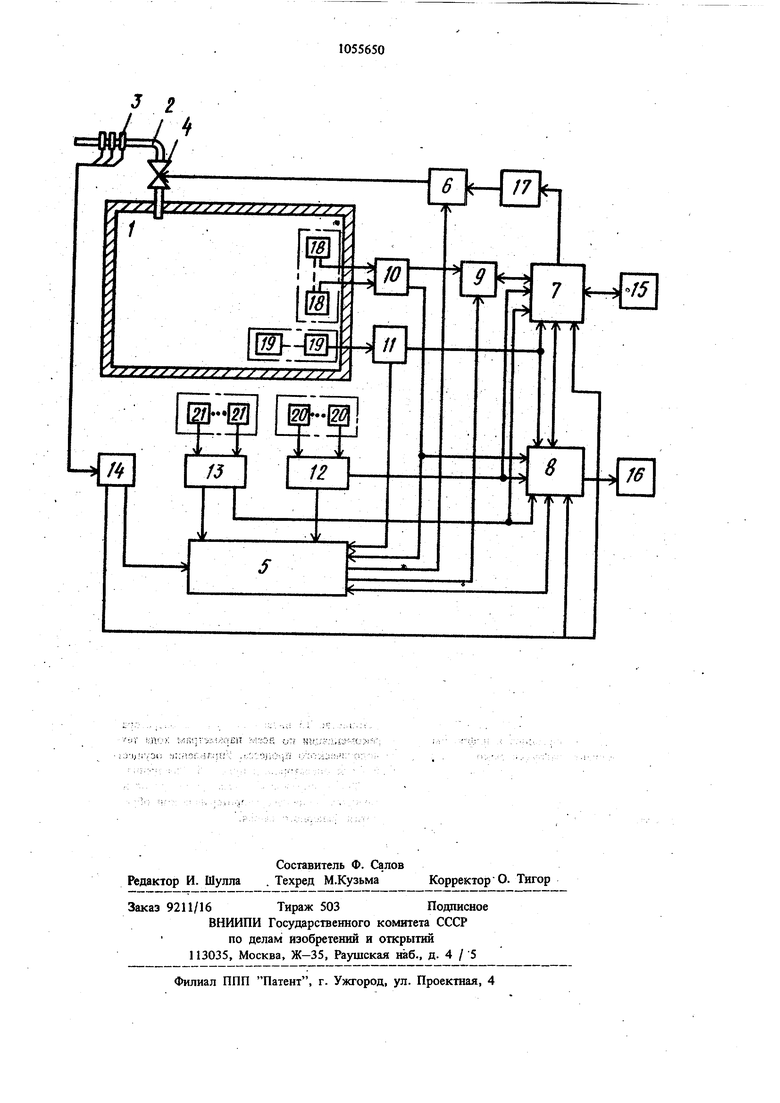

На чертеже представлена блок-схема системы.

Система включает емкость 1, к которой подведен паропровод 2 с датчиками 3 параметров пара и исполнительным механизмом 4, пульт 5 сетератора, блок 6 управления, блок 7 сопряжения, блок 8 диагностики, блок 9 анализа, первый 10, второй 11, третий 12, четвер тый 13 и пятый 14 блоки обработки данных, вычислительное устройство 15, блок 16 индикации и сигнадшзации, формирователь 17, датчики 18 температуры воды, датчики 19 коэффициента загрузки емкости 1, датчики 20 параметров фанерного сырья, датчики 21 состояния внешней среды, в котором указанные датчики, а также датчики 3 параметров пара выходами подключены к входам соответствующего блока 10-14 обработки данных, первыми выходами подключены к входам пульта 5 оператора, а вторые выхош 1 второго И, третьего 12, четвертого 13 и пятого 14 блоков обработки данных соединены с входами блоков 7 сопряжения и диашоспоси 8, второй выход первого блока 10 обработки данных одалючен к входу блока 9 анализа,, соединенного с блоком 7 сопряхюния, при этом пер,вый его выход подключен к входу блока 8 Диагностики, соеданенного с блоком сопряжения, блок 8 диагностнкй первым выходом подключен к блоку 16 индикации и сигнализации и вторым - к вхоау пульта 5 операто ре, выходы которого подключены соответственно к входу блока 9 анализа и первому входу блока 6 управления, вторым входом подключенного к выходу формирователя 17, а выходом - к исполнительному механизму 4 входом формирователь 17 подключен к выходу блока 7 сопряжения, связанного с вычислительным устройством 15, представляющим собой управляющую вычислительную машину (УВМ).

Датчики 3 параметров пара включают датчики температуры, давления и расхода пара и установлены в паропроводе 2. Датчики 18 температуры: воды установлены в разных точках емкости 1с жнщсостью для получения среднетемпературной характеристики емкости 1 которая представляет собой бассейн. Датчики 19 коэффициента загрузки емкости 1 включают датчики уровня жидкости и датчики ее расхода, которые установлены в емкостн 1. Датчики 20 параметров фанерного сырья включают датчики температуры н геометрических размеров фанерного сырья, которые устнавливаются на площадке подготовки сырья к загрузке в емкость 1. Датчики 21 состояния внешней среды, включают датчики температуры, влажности и освещенности. Устройстао работает следующим образом.

С пульта 5 оператора подается сигнал на , работу системы на блок 8 диагностики, с выхода которого тестовые нмпульсы поступают на блоки 10-14 обработкн данных. С выходов последних сигналы об нх нсправностн шш неисправности через блок 8 диагностики поступают через первые выходы на пульт 5 оператора, который посредством блока 16 инДикашш н сигнализации нндицирует о состоянии блоков, а посредством блока 7 сопряжения передает ннформацню в вычнслительное устройство 15. После получения информации об исправности блоков 10-14 вычислительное устройство 15 через блок 7 сопряжения подает сигнал запроса на блок 9 анализа, который выдает информацию по трем температурным параметрам: температуре жидкости в емкости 1 ожидаемой от вычислительного устройства 15 и температуре, заданной технологическими требованиями, ii подает сигнал разрешения выработкн управлякш1ег6 воздействия на формирователь 17. Последний подает сигнал разрешения на блок 6 управления на начало про цесса прогревания жидкости в емкости 1 до заданной температуры посредством пара. Блок 6 управлета выходным сштгкми вкл1очает нсполнйтельньш 4 паропровода 2 и пар подается в емкость 1. В пар н1роводе 2 датчиками 3 измеряется температура, давление пара и его расход, ИЯ формация о которых поступает в пятый блок 14 обработки данных, который обрабатывает информацию и в цифровом виде передает ее на пульт 5 оператора, и через блок 7 сопряжения в вычислительное устройство 15. С выходов датчиков 18 температуры жидкости в емкости 1 информация подается на входы первого блока 10 обработки данных, который обрабатывает указанную информацию со всех датчнков и передает данные в цифровбм виде на пульт 5 оператора. На один из входов блока 9 анализа постуцает сигнал с первого блока 10 обработки дшных, а на другой - с пульта 5 оператора, а на следующий его вход подается сигнал .через блок 7 сопряжения с вычислительного устройства 15, т. е. блок 9 анализа обрабатывает информацию о трех температурных параметрах: температуре жидкости в емкости ожидаемой от вычислительного устройства 15 и требуемой по технологической инструкции, устанавливаемой на пульте 5 оператора. С датчиков 19 коэффнциента загрузки емкости 1 информация поступает на второй блок 11 обработки данных, который ее обрабатывает и подает информацию в цифровом виде о коэффициенте загрузки емкости 1, а также учетные данные о количестве обрабаты ваемого сырья через блок сопряжения 7 в вычислительное устройство 15 и на пульт 5 оператора. При перезагрузке емкости 1 фанерным сырьем вычислительное устройство 15 выдает сигнал через блок 7 сопряжения, формирователь 17 на блок 6 управления об увеличении времени подачи пара в емкость 1, который соответственно управляет исполнительным механизмом 4. При недогрузке емкости 1 сырьем наоборот сокращается время подачи па ра и его расход. С датчиков 20 параметров фанерного сьфья поступает информация на входы блока 12 обработки данных,, который обрабатывает ее и в цифровом виде передает информацию о температуре загружаемого фанерного сырья в емкость 1 и его гестетрическях размерах (дли- . не и диаметре) на пульт 5 оператора, а через блок 7 стряжения в вычислительное устройство 15. С датчиков 21 состояния внешней среды информация о скорости движения воздуха, освещенности, температуры и влажности воздуха поступает в четвертый блок 13 обработки данных, где-она обрабатывается и также в цифровом виде передается на пульт 5 one- ратора, 8 днагностнки, а через блок 7 | сопряжения - в вычислительное устройство 15. Вычислительное устройство 15 обрабатывает информацию с блоков 10-14 обработки данных и вырабатывает управляющий сигнал, который через блок 7 сопряжения передается в формирователь 17. Последний формирует управляющее воздействие и подает его в блок 6 управления, который воздействует соответственно на исполнительный механизм 4. Предлагаемая система выполнена таким образом, что обеспечивает работу в трех режимах: в автоматическом - используемом при обработке серийных партий фанерного сырья к являющимся основным рабочим режимом; ручном управлении, где все операции выполняются оператором с пульта 5 оператора; в режиме советчика, т. е. вычислительное устройство 15 выдает на пульт 5 оператора рекомендации по всем параметрам хода технологического процесса. Управление осуществляется оператором с пульта 5 управления. Таким образом, система позволяет оптмизнровать процесс гидротермической обработки фанерного сырья. У 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ФАНЕРНОГО СЫРЬЯ | 2009 |

|

RU2402420C1 |

| Устройство для управления гидро-ТРАНСпОРТНОй уСТАНОВКОй | 1978 |

|

SU822150A1 |

| ПОСТ КОМПЛЕКСНОГО КОНТРОЛЯ ДЕФЕКТОВ БУКСОВЫХ УЗЛОВ И КОЛЕС ДВИЖУЩИХСЯ ВАГОНОВ | 2014 |

|

RU2578005C1 |

| РАСПРЕДЕЛЕННАЯ АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ЭЛЕКТРОЛИЗОМ АЛЮМИНИЯ | 1999 |

|

RU2156834C1 |

| ТРЕНАЖЕР ПИЛОТИРУЕМОГО КОСМИЧЕСКОГО КОРАБЛЯ | 2008 |

|

RU2367027C1 |

| Система технического и коммерческого контроля состояния поездов | 2019 |

|

RU2728202C1 |

| УСТРОЙСТВО ЭКСПРЕСС-ДИАГНОСТИКИ ЗАБОЛЕВАНИЙ ВНУТРЕННИХ ОРГАНОВ И ОНКОПАТОЛОГИИ | 2000 |

|

RU2159574C1 |

| Устройство для программного управления стиральной машиной | 1987 |

|

SU1452871A1 |

| МОДЕЛИРУЮЩИЙ КОАП | 2013 |

|

RU2516703C1 |

| Устройство для допускового контроля паяных соединений на печатных платах | 1987 |

|

SU1539694A1 |

СИСТЕМА ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПЮЦЕССОМ ЩДРОТЕРМИЧЕСКОЙ ОБРАВОТКИ ФАНЕРНОГО СЫРЬЯ, содержащая датчики температуры жидкоста, установленные в емкости, имеющей паропровод с исполнительным механизмом и датчиками параК(етров пара, пульт оператора, блок управления и блок индикации и сигнализации, отличающаяся тем, что, с целью оптимизации процесса гидротермической обработки фанерного сырья, она снабжена блоками диагностики и анализа, первым, вторым, третьим, четвертым и пятым блоками обработки дан- , ных, вычислительным устройством, блоком сопряжения, формирователем и датчиками коай|1фищ1ента загрузки емкости, параметре фанерного сырья и состояния внепшей врещл, причем указанные датчики, а также датчики температуры жидкости и параметров пара выхо дами подключены к входам соответствукщего блока обрабспси двйных, первыми выходами подключенные к вхсщвм пулыа оператора, а вторые выходы второго, третьего, четвертого и пятого блоков о аботки дшных соединены с входами блоков сопряжения и двапюстшш, (торой выход первого блока обработки данных пощслючен к входу 6л(пса анализа, соединенного с ссяряженяя, щап этом первый его выход подключен к входу блока днaniocTHKH, соединенного с блоком сопряжения, блок днагностшси пертым выходом подключен к блоку ивдикацин и сягказгазации, а вторым - к входу путал оператора, выходы .которого подключены соответственно к входу блока анализа и первоъо входу блока управления, вторым входом подключенного к выходу фор мирователя, а выходом - к исполнительному :л кюханизму, фоф/трааатль подключен к выходу блока сойряжеппя, связанного с вы У1 Э) СП числительным устройством. о.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Проспект ВДОХ, ВНИИПИЭИ леспрома, М., 1980. | |||

Авторы

Даты

1983-11-23—Публикация

1982-06-30—Подача