, 2i, Опора по п,1, о тли чающая с я тем, что внутренняя втулка выполнена из.меди, а наружная иэ алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2005 |

|

RU2295659C1 |

| СПОСОБ И УСТРОЙСТВО ЭЛЕКТРОХИМИЧЕСКОЙ ЗАЩИТЫ ТРУБОПРОВОДНОЙ АРМАТУРЫ ОТ ВНУТРЕННЕЙ КОРРОЗИИ | 2012 |

|

RU2536306C2 |

| Металлополимерные подшипники скольжения, выполненные из ориентированного полимерного нанокомпозиционного материала | 2016 |

|

RU2646205C1 |

| ШАРОВАЯ ОПОРА | 2016 |

|

RU2615024C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| ОПОРНЫЙ УЗЕЛ РОТОРА | 2007 |

|

RU2328631C1 |

| ШАРНИРНЫЙ УЗЕЛ | 2024 |

|

RU2823699C1 |

| ДОЗИРУЮЩИЙ ШЕСТЕРЕННЫЙ НАСОС | 2009 |

|

RU2423620C2 |

| АНОДНОЕ ЗАЗЕМЛЕНИЕ | 1990 |

|

RU2014367C1 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ ПОГРУЖНОГО НАСОСНОГО АГРЕГАТА ПУТЕМ ФУТЕРОВКИ НАРУЖНОЙ ПОВЕРХНОСТИ ЕГО УЗЛОВ | 2019 |

|

RU2734201C1 |

1. ОПОРА СЙОЛЫЖНИЯ, содержащая металлический вал, корпус и установленный в корпусе вкладыш, выполненный в виде пакета по мены шей мере трех коаксиально расположенных втулок, средняя из которых выполнена из полимера, а внутренняя И наружная - из металла, о т л и ч а ю щ а я с я тем, что, с целью повышения долговечности при работе в электропроводных средах, обращенная к валу втулка выполнена .из металла с более положительным значением электродного потенциала, чем металл наружной втулки и электрически связана с наружной втулкой.

1

Изобретение относится к опорам скольжения, работающим в агрессивных средах.

Многие узлы трения машин и оборудования химической, нефтедобывающей горнорудной, металлургической, пищевой и других .отраслей промыпшенности работают, находясь в контакте с коррозионно-активными средами. Детали таких узлов подвергаются коррозиoннo-мexaничecкo fy изнашиванию в электропроводных средах, к кЬторым относятся кислые и щелочные среды, солевые растворы и расплавы, многие Технологические продукты пищевой и других отраслей промышленности. Для снижения коррозионных потерь и увеличения ресурса оборудования применяют электрохимические методы защиты металлов от- коррозии, в частности, анодную защиту. Однако эти методы не нашли применения в узлах трения изза громоздкости электрических источников поляризации существенно усложняющих конструкцию машин.

Известен электроизолирующий вкладьш пошипника скольжения, выполненный составным из наружной и внутренней металлических втулок, между которыми помещена электроизолирующая втулка, а торцы вкладыша покрыты герметизирующим и электроизолирующим слоем TIJ.

Однако работа такого подшипника в электропроводных средах может привести к соррозйонно-механическому изнашиванию металлических деталей..

Наиболее бт1зким к изобретению по технинеской сущности и достигаемому результату является узел трения скольжения, включаюорй металлический вал, корпу:с и установленный в корпусе вкладьш, выполненньй в виде пакета чередующихся коаксиальных металлических- и металлографитовой втулок 23.

Однако известный узел не содержит устройств для защиты вала от корр(}.зионно-механического изиашивания, вследствие чего ресурс узла при эксплуатации в электролитах весьма ограничей. Увеличение ресурса узла связано с применением специальных уплотнений, усложняющих и удорожаю 1а1х конструкцию.

Целью изобретения является повышение долговечности опоры в электропроводных средах.

Поставленная цель достигаетсятем, что в опоре скольжения, включакяцей металлический вал, корпус и установлений в корпусе вкладьш, выполнеиный в виде пакета по меньшей мере трех чередующихся коаксиальных втулок, средняя из которых выполнена из полимера, обращенная к валу втулка вкладьава выполнена из металла имекяцего более положительное значение электродного потенциала, чем металл, из которого выполнена наружная втулка, причем указанные втулки электрически связаны друг с другом.

Кроме того, внутренняя втулка выполнена из меди, а наружная - из алюминия.

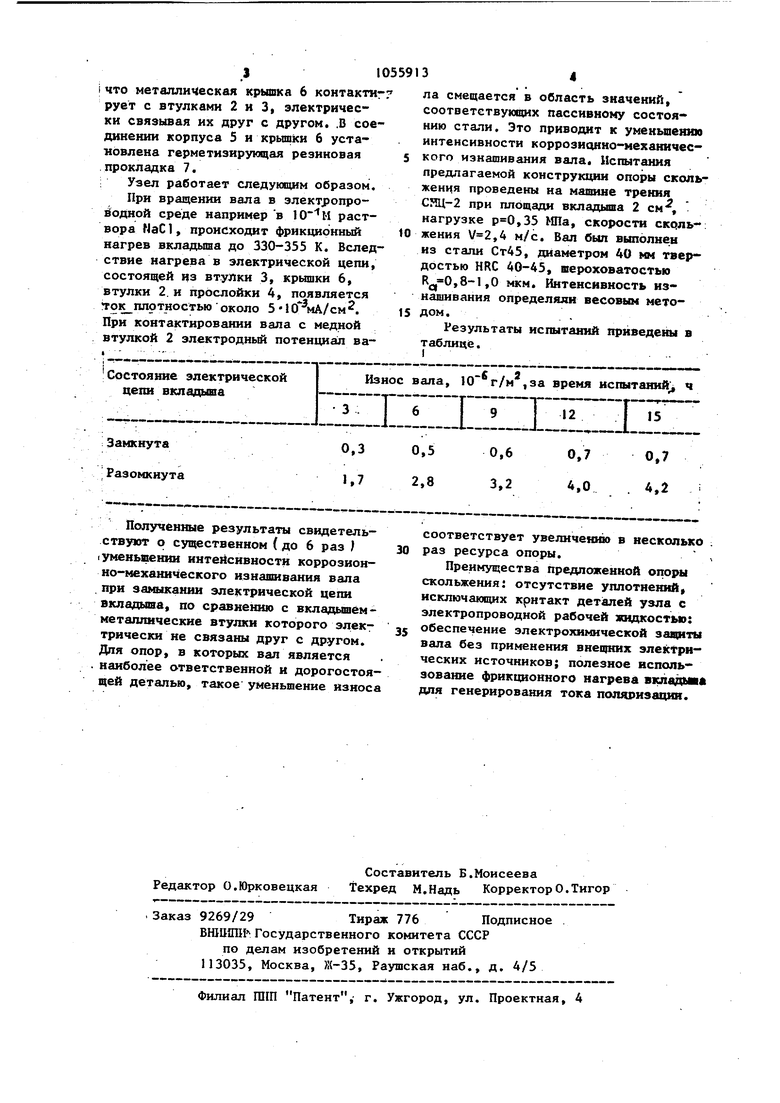

На чертеже представлена конструкция предложенной опоры скольжения. Опора, содержит стальной вал Т и вкладыш, состоящий из цилиндрических втулок. Внутренняя втулка 2 выполнена из металла, имеющего более положительное значение электродного потенциала, Чем металл, из которого выполнеиа наружная втулка.

Например, втулка 2 может быть выполнена из меди, а втулка 3 - из

алюминия, характеризуемых в ряду напряжений стандартными электродными потенциалами соответственно +0,34 и -1,66 В. Втулки 2 и 3 разделены прослойкой 4, толщиной 200 мкм из

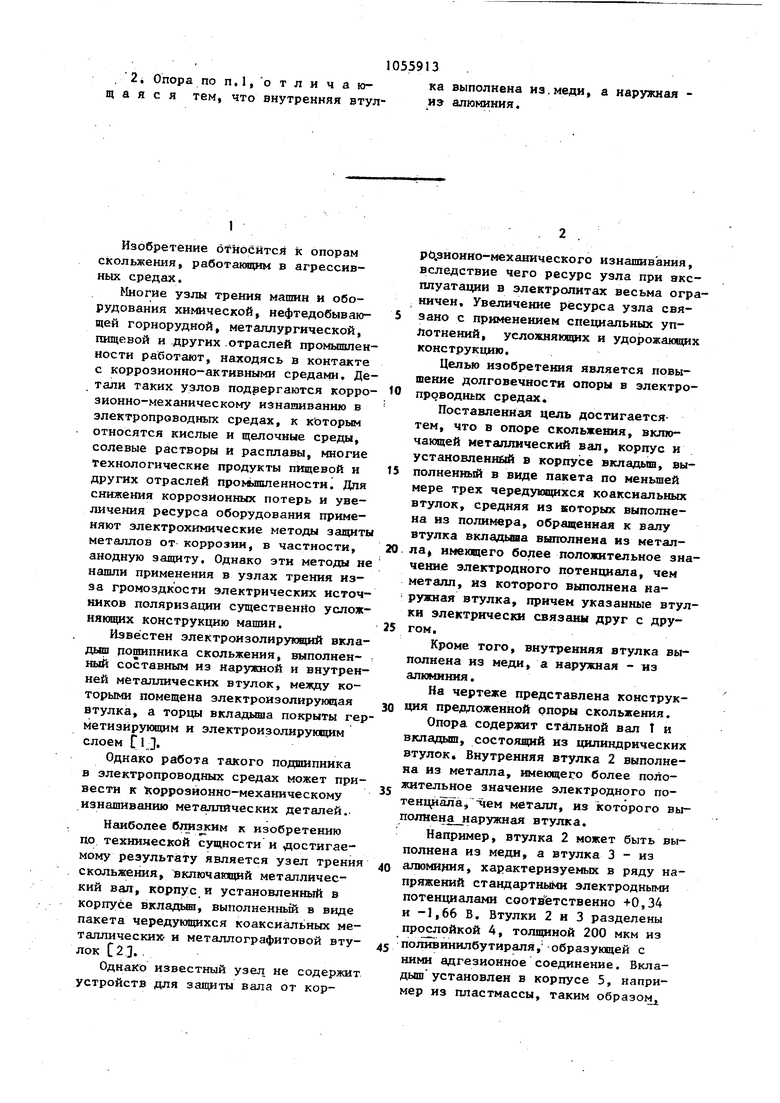

полотвииилбутираля, образующей с ними адгезионное соединение. Вкладыш установлен в корпусе 5, например из пластмассы, таким образом. j i что металлическая крышка 6 контакти рует с втулками 2 и 3, электрически свяэьюая их друг с другом. .В сое динении корпуса 5 и крышки 6 установлена герметизирующая резиновая прокладка 7. : Узел работает следукяцим образом. При вращении вала в электропроводной среде например в раствора NaCI, происходит фрикционный нагрев вкладыша до 330-355 К. Вслед ствие нагрева в электрической цепи состоящей из втулки 3, крышки 6, втулки 2. и прослойки 4, появляется гок плотностью около 5 Ю мА/см. При контактировании вала с медной втулкой 2 электродный потенциал ваПолученные результаты свидетельствуют о существенном (до 6 раз I

Iуменьшении интенсивности коррозионно-механического изнашивания вала

. при зa aIIкaнии электрической цепи вкладыша, по сравнению с вкладышемметаллические втулки которого электрически не связаны друг с другом. Для опор, в которых вал является наиболее ответственной и дорогостоящей деталью, такое уменьшение износа

соответствует увеличекюо в несколько ;

раз ресурса опоры. ,

Преимущества предложенной опоры скольжения: отсутствие уплотнений, исключающих крнтакт деталей узла с электропроводной рабочей жцдкостью:

обеспечение электрохимической защиты вала без применения внешних электрических источников; полезное использование фрикционного нагрева вкладьм для генерирования тока поляризации. 3 ла смещается в область значений, соответствующих пассивному состоянию стали. Это приводит к уменьшению интенсивности коррозионно-нехаиического изнашивания вала Испытания предлагаемой конструкции опоры скольжения проведены на машине трения СМЦ-2 при площади вкладыша 2 см , нагрузке ,35 Ша, скорости скрль-: женин ,4 м/с. Вал был выполнен из стали Ст45, диаметром 40 мм твер достью HRC 40-45, шероховатостью Rj.,0,8-l,0 мкм. Интенсивность изнашивания определяли весовым методом. Результаты испытаний приведены в таблиц1г.

Авторы

Даты

1983-11-23—Публикация

1982-01-11—Подача